Изобретение относится к обработке металлов давлением, преимущественно к производству деталей из профильного проката с утолщенными выступающими элементами, в частности подкладок рельсовых скреплений.

Известен способ производства подкладок костыльного скрепления для железнодорожных путей (патент RU 2150346 С1, 10.06.2000, В 21 К 7/08).

Известный способ включает фрезерование пазов в толстостенных элементах профильного проката, последующую прошивку отверстий, которую осуществляют в штампе, и окончательную обработку изделий. Схема известного технологического процесса состоит из следующих операций: полосу с ребордами раскладывают на приемный стеллаж пресса и в штампе пресса производят ее рубку на мерные длины с одновременной прошивкой отверстий под костыли на заребордных поверхностях подкладки. Затем в ребордах на фрезерных станках фрезеруют пазы, после этого заготовка подается на пресс холодной прошивки, где производится прошивка отверстий под костыли в предварительно профрезированных местах реборд.

Известный способ имеет ряд существенных недостатков. Включение в состав технологического процесса на основе кузнечно-прессовых операций дополнительной механической обработки - фрезерования, технически усложняет и удорожает технологический процесс. Требуются вспомогательные передаточные операции заготовок между прессами и фрезерными станками. Для процесса характерна низкая производительность (порядка 16 шт./час). В процессе фрезерования происходит нерациональный расход обрабатываемого металла в стружку. Изготовление и ремонт режущего инструмента (фрез) из быстрорежущих марок стали и твердых сплавов составляет самостоятельное доростоящее производство.

Техническим результатом изобретения является повышение производительности и снижение трудоемкости технологического процесса изготовления изделий с пазами. При этом качество пазов не уступает уровню, получаемому при механической обработке.

Для достижения указанного технического результата пазы в толстотенных элементах заготовок профильного проката пробивают пуансонами в штампе. Процесс пробивки выполняют следующим образом: к участкам заготовки под пазы прикладывают усилие обжима из условия обеспечения возникновения в материале заготовки напряжений, величина которых составляет от одного до двух пределов текучести, а участки заготовки, сопряженные с упомянутыми участками под пазы, дополнительно обжимают с усилием, величину которого выбирают из условия исключения деформации заготовки, состояние обжима заготовки на участках с пазами и сопряженных с ними участках фиксируют путем закрытия штампа, а пробивку пазов осуществляют при фиксированном состоянии упомянутого выше обжима.

Усилие обжима участков заготовки под пазы выбирают из условия обеспечения заполнения гравюры штампа и возникновения схемы объемного сжатия металла в зоне пробивки. При этих условиях пробивка осуществляется пластическим сдвигом и характеризуется повышенным качеством поверхностей паза. Прикладываемые усилия обжима вызывают напряжения в металле, величина которых составляет от одного до двух пределов текучести. Большие усилия и напряжения вызывают повышенный износ инструмента и увеличение энергозатрат.

Дополнительный обжим производят путем наложения прижимов на участки, сопряженные с участками под пробивку. Наложение прижимов не только на участки под пробивку пазов, но и на сопряженные с ними участки, позволяет удержать эти элементы от деформации, а всю заготовку от изгибов и коробления.

Далее, по предлагаемому способу необходимо зафиксировать состояние обжима заготовки. Фиксирование состояния обжима производят путем закрытия штампа.

В фиксированном состоянии обжима заготовки производят пробивку пазов. При этом, благодаря созданию и фиксированию состояния объемного сжатия металла в зоне пробивки, подавляется возникновение процесса хрупкого разрушения и скола. Качество поверхности пазов не уступает уровню, получаемому при механической обработке. Процесс пробивки пазов при фиксированном обжиме не только участков под пробивку, но и сопряженных с ними участков, не сопровождается изгибом и короблением заготовки. Поэтому не требуется последующая правка готового изделия.

Предлагаемый способ может быть использован для получения рельсовых подкладок железнодорожных путей. Исключение из схемы технологического процесса фрезерования и использование для получения пазов предлагаемого способа позволяет повысить производительность в 10 раз (до 160 шт./час) при обеспечении требуемого качества пазов в подкладках.

Для повышения пластичности металла в процессе пробивки пазов рекомендуется осуществлять нагрев заготовки до температуры в диапазоне от 500oС до Ас3+50oС. При температуре ниже 500oС эффект повышения пластичности незначителен, а выше Ас3+50oС происходит налипание металла на инструмент и ухудшение качества пазов.

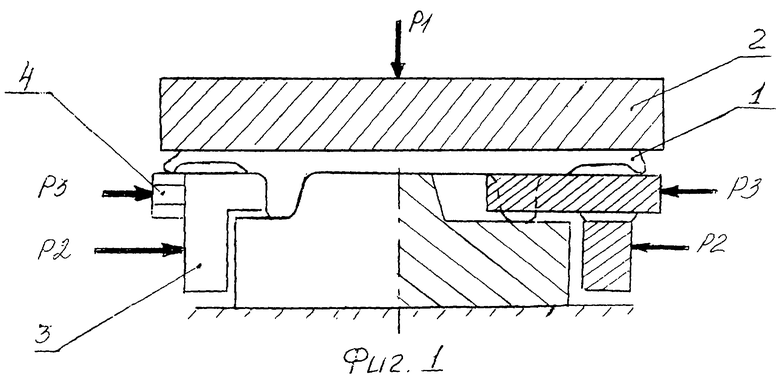

На фиг.1 приведена схема осуществления предлагаемого способа; на фиг.2 - готовое изделие, подкладка рельсового скрепления.

Способ осуществляют следующим образом. Мерную заготовку 1 с предварительно полученными крепежными отверстиями нагревают до температуры не ниже 500oС и не выше Ас3+50oС, устанавливают в штамп для пробивки пазов. В штампе участки под пробивку пазов обжимают верхней подвижной плитой 2 с усилием Р1, обеспечивающим возникновение напряжений от одного до двух пределов текучести, а сопряженные участки поджимными плитами 3 с усилием Р2, предотвращающим деформацию заготовки; состояние общего обжима фиксируют путем закрытия штампа; при фиксированном состоянии обжима, в закрытом состоянии штампа, производят пробивку пазов усилием Р3 пуансонами 4; пуансоны после пробивки пазов возвращают в исходное положение; штамп раскрывают и готовое изделие убирают из штампа. Далее производят окончательную обработку изделий, например, пробивают отверстия в пазах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ДЕТАЛЕЙ ИЗ ПРОФИЛЬНОГО ПРОКАТА С ОТВЕРСТИЯМИ И ПАЗАМИ ТИПА РЕЛЬСОВЫХ ПОДКЛАДОК | 2002 |

|

RU2236324C2 |

| Способ изготовления рельсовых подкладок | 1985 |

|

SU1291247A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОДКЛАДОК КОСТЫЛЬНОГО СКРЕПЛЕНИЯ ДЛЯ ЖЕЛЕЗНОДОРОЖНЫХ ПУТЕЙ | 1999 |

|

RU2150346C1 |

| СПОСОБ ПРОИЗВОДСТВА ДЕТАЛЕЙ ПРОФИЛЬНОГО ПРОКАТА С ОТВЕРСТИЯМИ И ПАЗАМИ, ПРЕИМУЩЕСТВЕННО РЕЛЬСОВЫХ ПОДКЛАДОК | 2001 |

|

RU2218232C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИН С ОТВЕРСТИЯМИ | 2003 |

|

RU2244607C1 |

| Способ получения плоских изделий с боковыми ребрами типа рельсовой подкладки | 1981 |

|

SU1009575A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОТОЛОЧНОГО ПРОФИЛЯ Т-ОБРАЗНОГО СЕЧЕНИЯ | 2001 |

|

RU2218226C2 |

| СПОСОБ ВЫТЯЖКИ ИЗДЕЛИЙ С ШИРОКИМ ФЛАНЦЕМ | 1973 |

|

SU404530A1 |

| Способ последовательной штамповки и штамп для его осуществления | 1988 |

|

SU1547922A1 |

| Способ изготовления тройниковиз ТРубНыХ зАгОТОВОК | 1978 |

|

SU795610A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при производстве деталей из профильного проката с утолщенными выступающими элементами, в частности, подкладок рельсовых скреплений. В толстостенных элементах заготовок профильного проката доэвтектоидного класса пуансонами в штампе пробивают пазы. К участкам заготовки под пазы прикладывают усилие обжима из условия обеспечения возникновения в материале заготовки напряжений, величина которых составляет от одного до двух пределов текучести. Участки заготовки, сопряженные с пазами, дополнительно обжимают. Величину усилия обжима выбирают из условия исключения деформации заготовки. Состояние обжима заготовки на участках с пазами и сопряженных с ними участках фиксируют путем закрытия штампа. Пазы пробивают при фиксированном состоянии обжима. В результате обеспечивается повышение производительности и снижение трудоемкости изготовления изделий с пазами. 2 з.п. ф-лы, 2 ил.

| СПОСОБ ПРОИЗВОДСТВА ПОДКЛАДОК КОСТЫЛЬНОГО СКРЕПЛЕНИЯ ДЛЯ ЖЕЛЕЗНОДОРОЖНЫХ ПУТЕЙ | 1999 |

|

RU2150346C1 |

| Подкладка | 1976 |

|

SU889774A1 |

| GB 2170536 A, 31.01.1986 | |||

| US 4479607, 30.10.1984. | |||

Авторы

Даты

2004-01-10—Публикация

2001-06-13—Подача