Изобретение относится к области обработки металлов давлением и к области обработки металлов резанием.

При производстве подкладок костыльного скрепления известен способ выполнения отверстий под железнодорожные костыли, заключающийся в прошивке полосы вхолодную пуансонами.

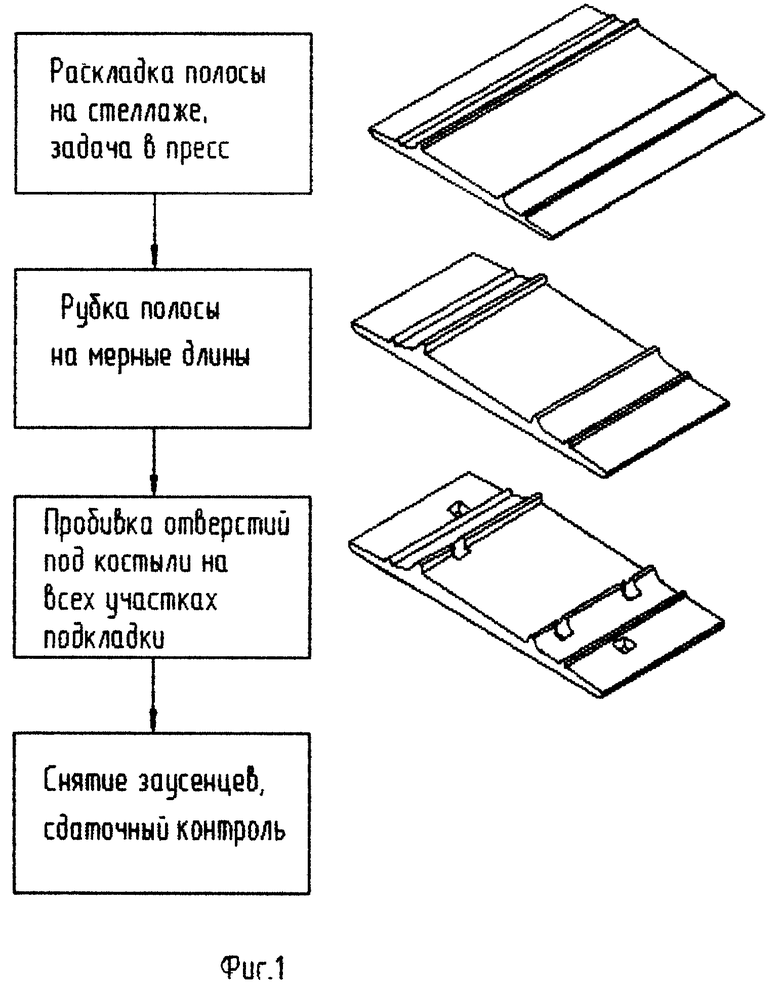

Существующая схема технологического процесса включает в себя: раскладку полосы на приемный стеллаж, с механизированного стеллажа подкладочная полоса подается на подающий рольганг, а с него в двухвалковый податчик, с помощью которого прессовщик подает полосу в зону реза, где производится рубка полосы на мерные длины. После рубки полосы заготовка подается к задатчику прошивочного пресса ребордами вверх. Задатчиком заготовка подается в рабочую зону штампа, где производится прошивка отверстий под костыли на всех участках подкладки, включая зону реборд. Удаление заусенцев в месте прошивки отверстий между ребордами и с плоскости прилегания подкладок к шпале производится зачистными фрезерными машинами (см. Технологическую инструкцию "Производство рельсовых подкладок костыльного типа Д43, Д50, СД50, СД50-4, Д65" ТИ 119-РС-04-90).

Известный способ имеет существенный недостаток - ограничивает суммарную высоту реборды и подкладки до 33 мм.

Высота реборды является важнейшей характеристикой подкладки, отвечающей за безопасность движения. При выходе рельса за высоту реборды происходит уширение колеи с возможным сходом состава.

Вследствие дальнейшего увеличения высоты реборды при прошивке вхолодную по известной технологии:

- резко увеличивается вероятность потери устойчивости пуансона и его поломка;

- снижается глубина забивки рельсосодержащих костылей, и, как следствие, снижается усилие фиксации подкладки на деревянной шпале;

- увеличивается величина кузнечной утяжки в месте пробивки отверстий под костыль, что за счет искажения геометрических размеров резко снижает жесткость всего узла крепления (рельс-подкладка-костыли-шпала) и уменьшает общую стойкость всех элементов узла, повышает вероятность аварии из-за выхода рельса за пределы реборды;

Задачей изобретения является снятие технологических ограничений на высоту реборды и возможность изготовления подкладок с высокой ребордой до 55 мм.

Поставленная задача достигается введением в технологический процесс производства подкладок новой технологической операции - фрезеровка в ребордах пазов под костыль.

После него производится пробивка пуансонами отверстий в ребордах вхолодную.

На фиг.1 изображена схема известного технологического процесса производства подкладок костыльного скрепления.

На фиг.2 - схема технологического процесса производства подкладок костыльного скрепления с высокой ребордой по изобретению.

Предлагаемая схема технологического процесса состоит из следующих операций : раскладка полосы на приемный стеллаж, подающим рольгангом полоса задается в пресс, где происходит рубка полосы на мерные длины с одновременной прошивкой отверстий под костыли на заребордных поверхностях подкладки. После рубки полосы производится фрезерование пазов в ребордах на фрезерных станках. После фрезеровки заготовка подается на пресс холодной прошивки, где производится прошивка отверстий под костыли в предварительно профрезерованных местах реборд.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ДЕТАЛЕЙ ПРОФИЛЬНОГО ПРОКАТА С ОТВЕРСТИЯМИ И ПАЗАМИ, ПРЕИМУЩЕСТВЕННО РЕЛЬСОВЫХ ПОДКЛАДОК | 2001 |

|

RU2218232C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С ПАЗАМИ | 2001 |

|

RU2220809C2 |

| ЛИНИЯ СБОРКИ РЕЛЬСОВЫХ ЗВЕНЬЕВ НА ДЕРЕВЯННЫХ ШПАЛАХ | 2007 |

|

RU2357036C1 |

| Устройство для сборки звеньев железнодорожного пути | 1977 |

|

SU931891A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ДЕТАЛЕЙ ИЗ ПРОФИЛЬНОГО ПРОКАТА С ОТВЕРСТИЯМИ И ПАЗАМИ ТИПА РЕЛЬСОВЫХ ПОДКЛАДОК | 2002 |

|

RU2236324C2 |

| ЗАКАЛОЧНОЕ УСТРОЙСТВО | 1996 |

|

RU2128718C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛЕММЫ РАЗДЕЛЬНОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2000 |

|

RU2164456C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕС | 2000 |

|

RU2183148C2 |

| Подкладка | 1976 |

|

SU889774A1 |

| МАШИНА ДЛЯ СБОРКИ ЗВЕНЬЕВ ЖЕЛЕЗНОДОРОЖНОГО РЕЛЬСОВОГО ПУТИ | 1948 |

|

SU83971A1 |

Изобретение относится к обработке металлов давлением. Полосу с ребордами раскладывают на приемный стеллаж и производят ее рубку на мерные длины. Одновременно на заребордных поверхностях прошивают отверстия под костыли. Затем в ребордах фрезеруют пазы и в них прошивают пуансонами отверстия под костыли. В результате обеспечивается возможность снятия технологических ограничений на высоту реборд. 2 ил.

Способ производства подкладок костыльного скрепления, включающий раскладку полосы с ребордами на приемный стеллаж, рубку ее на мерные длины и прошивку пуансонами отверстий под костыли на заребордных поверхнтстях подкладок и в зоне реборд, отличающийся тем, что рубку полосы на мерные длины производят одновременно с прошивкой отверстий под костыли на заребордных поверхностях, после чего осуществляют фрезерование пазов в ребордах и прошивку в зоне реборд отверстий в упомянутых пазах.

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Технологическая инструкция | |||

| Способ получения камфоры | 1921 |

|

SU119A1 |

| Подкладка | 1976 |

|

SU889774A1 |

| Рельсовая подкладка | 1979 |

|

SU933852A1 |

| GB 2170536 A, 06.08.1986 | |||

| US 4479607 A, 30.10.1984. | |||

Авторы

Даты

2000-06-10—Публикация

1999-01-10—Подача