Изобретение относится к оборудованию для мерной резки проволочного материала и может быть использовано для изготовления дроби стальной рубленной, применяющейся для дробеметной и дробеструйной очистки изделий, их поверхностного упрочнения и проч. Служебные свойства дроби стальной рубленной отличаются долговечностью в связи с высокой прочностью проволочного материала, из которого она изготавливается. При изготовлении дроби стальной рубленной важной является задача снижения материалоемкости, обеспечения высокой производительности устройства для резки и повышения стойкости режущего инструмента.

Известно устройство для резки материалов на заготовки, содержащее закрепленный на приводном валу инструментальный диск с равномерно расположенными по окружности ножами и кинематически связанный с ним опорный диск, облицованный эластичным материалом, в котором инструментальный диск снабжен съемником, выполненным в виде эксцентрично установленного на валу инструментального диска кольца (авт. св. СССР 1003979, кл. В 21 F 11/00, опубл. 15.03.83, БИ 10).

Наличие в устройстве съемника обеспечивает удаление заготовок из впадин ножей инструментального диска, но требует установки дополнительного механизма - съемника, имеющего сквозные окна для размещения ножей, что делает практически невозможным его применение для изготовления рубленной дроби номеров 1 и менее. Устройство предназначено для изготовления заготовок из проволочного материала низкой прочности способом рубки ножами, что возможно при треугольной форме сечения ножей инструментального диска, но не обеспечивает нарезание заготовок из высокопрочного проволочного материала, для получения которых необходима реализация сдвигового механизма деформации.

Наиболее близким по техническому результату к заявленному техническому решению является устройство для резки проволоки на заготовки, содержащее последовательно установленные на станине разматыватель, тянущие ролики и механизм резки, выполненный в виде режущих шестерен, смонтированных на вращающихся шпинделях, связанных с тянущими роликами системой паразитных колес и шестерен, снабженное механизмом угловой регулировки зазора между зубьями (авт. св. СССР 501819, кл. В 21 F 11/00, опубл. 05.02.76, БИ 5).

Устройство предназначено для нарезки заготовок преимущественно из мягких материалов способом двухсторонней рубки ножами, имеющими в сечении треугольную форму. Угол при вершине режущей кромки ножа должен увеличиваться до 75-85o с ростом прочности отрезаемого материала (Малов А.Н. Технология холодной штамповки. М.: Машиностроение, 1969 г., с.17), что не выполняется в известном устройстве. Применение известного устройства для изготовления заготовок из высокопрочной проволоки приведет к ускоренному выходу из строя режущих ножей, а также не обеспечит требуемую форму дробины (цилиндр, диаметр и высота которого равны). Кроме того, в процессе резки проволоки возможно заклинивание отрезанных заготовок во впадинах между ножами за счет сил трения, чему дополнительно способствует увеличение высоты блестящего пояска в заготовке в связи с повышением качества реза. При такой конструкции устройства не обеспечивается надежность его работы.

Техническим результатом данного изобретения является расширение функциональных возможностей за счет нарезания заготовок из проволочного материала как низкой, так и высокой прочности и обеспечение надежности работы устройства за счет удаления отрезанных заготовок из впадин ножей при высоких стойкости рабочего инструмента и производительности.

Указанный технический результат достигается тем, что в устройстве для резки проволоки, содержащем последовательно установленные на станине разматыватель, тянущие ролики и механизм резки, выполненный в виде пары валков с равномерно расположенными по окружности продольными ножами и связанный с тянущими роликами системой паразитных колес и шестерен, продольные ножи смещены относительно друг друга на половину шага и имеют в нормальном сечении впадины прямоугольной формы и выступы для осуществления деформации сдвига, при этом диаметр выступов ножей превышает диаметр тянущего приводного ролика на величину ΔD = Dp•ε, где Dр - диаметр приводного ролика; ε- относительное удлинение проволоки.

Выполнение ножей имеющими в нормальном сечении впадины прямоугольной формы и смещенными относительно друг друга на половину шага изменяет геометрию режущего инструмента, доводя угол режущей кромки ножа до его оптимального значения для резки высокопрочных материалов, и дает возможность реализовать при резке сдвиговый механизм деформации, при котором отделение одной части заготовки от другой осуществляется относительным смещением этих частей в направлении, перпендикулярном к плоскости заготовки. При этом впадины ножей являются матрицей, а выступы ножей противоположного валка пуансоном и наоборот. Использование в качестве рабочего инструмента при резке проволоки продольных ножей, имеющих в нормальном сечении впадины прямоугольной формы и смещенных относительно друг друга на половину шага, позволяет расширить функциональные возможности устройства за счет нарезания заготовок из проволочного материала как низкой, так и высокой прочности при высокой стойкости режущего инструмента.

Выполнение условия превышения диаметра вершин ножей DB механизма резки над диаметром приводного ролика Dp по зависимости ΔD = Dp•ε, где ε- относительное удлинение проволоки, позволяет, при одинаковых угловых скоростях вращения приводного ролика и валков механизма резки, создать натяжение участка проволоки между тянущими роликами и валками механизма резки, составляющее примерно 30-40% разрывного усилия проволоки. Натяжение проволоки вызывает в ней упругие деформации, которые снимаются после разделительной операции за счет упругого последействия, что приводит к укорочению отрезанных заготовок и последующему удалению их из впадин ножей механизма резки. Снижение шарового тензора сжатия в очаге деформации за счет созданных растягивающих напряжений уменьшает высоту блестящего пояска (контактную поверхность заготовки с матрицей) в связи с более ранним образованием трещины вблизи режущей кромки, что дополнительно облегчает удаление отрезанных заготовок. Для удаления отрезанных заготовок из впадин ножей механизма резки не требуется создания дополнительного механизма, что упрощает конструкцию устройства. Все это обеспечивает надежность работы устройства при высокой производительности.

Таким образом, выполнение продольных ножей механизма резки смещенными относительно друг друга на половину шага и имеющими в нормальном сечении впадины прямоугольной формы делает возможным использование в качестве рабочего инструмента (пуансона и матрицы) при резке проволоки впадин и выступов ножей с реализацией сдвигового механизма деформации, что позволяет осуществлять резку высокопрочной проволоки при высокой стойкости режущего инструмента, а выполнение условия превышения диаметра выступов ножей механизма резки над диаметром приводного ролика по зависимости ΔD = Dp•ε дает возможность, при одинаковых угловых скоростях вращения приводного ролика и валков механизма резки, создать натяжение на участке проволоки между тянущими роликами и валками механизма резки, вызывающее упругие деформации проволоки, снимающиеся после разделительной операции за счет упругого последействия, что приводит к укорочению отрезанных заготовок и последующему удалению их из впадин ножей, что в конечном итоге обеспечивает надежность работы устройства при высокой производительности.

Проведенный заявителем анализ техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявляемого изобретения, а определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном объекте, изложенном в формуле изобретения.

Следовательно, заявленное изобретение соответствует требованию "новизна" по действующему законодательству.

Для проверки соответствия заявленного изобретения требованию изобретательского уровня заявитель провел поиск известных решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявляемого изобретения, результаты которого показывают, что заявляемое изобретение не следует для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата.

Следовательно, заявленное изобретение соответствует требованию "изобретательский уровень" по действующему законодательству.

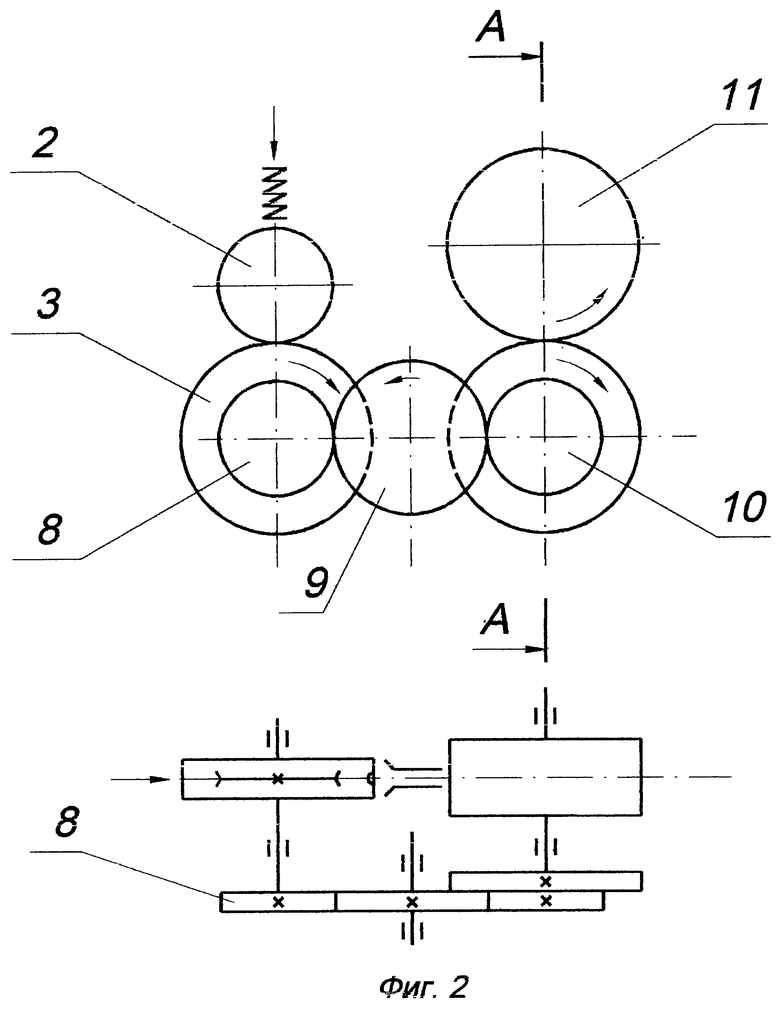

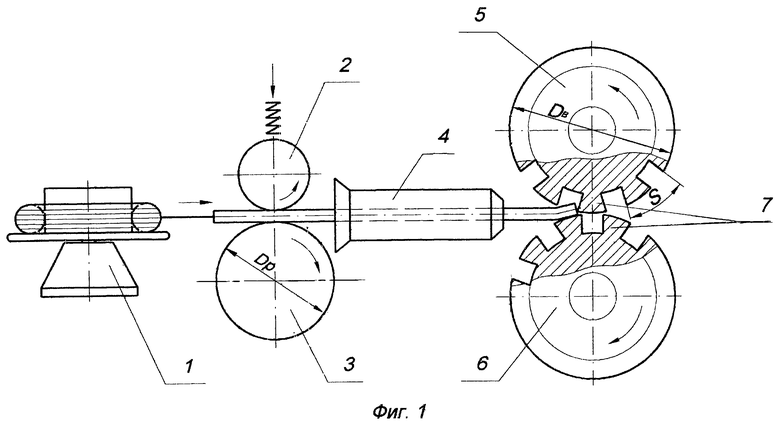

На фиг.1 схематично изображено устройство для резки проволоки на заготовки; на фиг.2 - кинематическая схема устройства; на фиг.3 - сечение А-А на фиг.2; на фиг.4 - схема настройки устройства.

Устройство для резки проволоки на заготовки содержит разматыватель 1, тянущие прижимной 2 и приводной 3 диаметром Dр ролики для подачи проволоки, проводку 4, валки 5 и 6 механизма резки. Валки 5 и 6 содержат равномерно расположенные по окружности ножи 7 с шагом S=πDв/z, где Dв - диаметр выступов ножей; z - число ножей. Ножи 7 имеют в нормальном сечении впадины прямоугольной формы и смещены относительно друг друга на половину шага (фиг.1). При таком исполнении режущего инструмента впадины и выступы ножей являются соответственно матрицей и пуансоном, угол режущей кромки ножа принимает оптимальное значение для резки высокопрочных материалов и при резке реализуется сдвиговый механизм деформации.

Для создания натяжения на участке проволоки между тянущими роликами 2, 3 и валками 5, 6 механизма резки последние выполнены большего размера на величину ΔD=Dв-Dр. Величина ΔD определяется по полученному из условия постоянства секундного объема проволоки уравнению ΔD = Dp•ε, где ε - относительное удлинение проволоки, и может быть создана за счет выполнения на тянущих роликах направляющих канавок.

Вращение на валки 5 и 6 передается от шестерни 8 через паразитное колесо 9 и шестерни 10 и 11. На одном валу с шестерней 8 посажен тянущий приводной ролик 3 (фиг. 1 и 2). При этом обеспечивается равенство угловых скоростей вращения приводного ролика 3 и валков 5, 6 механизма резки, что позволяет, при выполнении условия DВ>Dр, увеличить линейную скорость проволоки на входе в валки 5, 6 механизма резки и создать натяжение проволоки, вызывающее в ней упругие деформации, снимающиеся после резки за счет упругого последействия, что приведет к укорочению отрезанных заготовок и последующему удалению их из впадин ножей 7.

Шестерня 8, блок-шестерня 10 и колесо 9 посажены на оси на шпонках, а шестерня 11 соединена с осью валка 5 посредством втулки 12, закрепленной на оси шпонкой (фиг.2 и 3). При этом шестерня 11 посажена на втулку 12 свободно с целью возможного поворота валка 5 для настройки устройства. Оси тянущих роликов 2 и 3, валков 5 и 6 механизма резки и колеса 9 установлены на подшипники. Подшипниковые узлы валков 5, 6 заделаны в подушки 13, перемещая которые винтами 14 можно менять зазор между валками 5, 6 (фиг.3).

Перед началом работы валок 5 поворачивают до соприкосновения шаблонов 15 и 16, вставленных во впадины ножей 7 валков 5 и 6, обеспечивая прижатие шаблонов друг к другу. Гайкой 17 закрепляют шестерню 11 на оси валка 5, удаляют шаблоны 15 и 16 из впадин ножей 7 валков 5, 6 через отверстие, обозначенное позицией "а" (фиг.3 и 4).

Устройство работает следующим образом.

Проволока с разматывателя 1 тянущим приводным роликом 3 через проводку 4 подается к валкам 5 и 6 механизма резки, кинематически связанным с приводным роликом 3. Диаметр валков Dв механизма резки определяется из условия захвата металла валками. Продольные ножи 7 на валках 5, 6 играют роль насечки и улучшают условия захвата.

Вращение от шестерни 8, сидящей на одной оси с тянущим приводным роликом 3, передается через паразитное колесо 9 на блок-шестерню 10, сидящую на одной оси с валком 6, и далее через шестерню 11 на валок 5 механизма резки.

Сразу же после захвата металла валками на участке проволоки между валками 5, 6 механизма резки и приводным роликом 3, при одинаковых угловых скоростях их вращения, создается натяжение за счет разности диаметров выступов ножей и приводного ролика, определяемой по зависимости ΔD = Dp•ε.

По мере прохождения проволоки между вращающимися валками 5, 6 механизма резки осуществляется ее разделение на заготовки продольными ножами 7, смещенными относительно друг друга на половину шага и имеющими в нормальном сечении выступы прямоугольной формы. При этом впадины ножей 7 являются матрицей, а выступы ножей 7 противоположного валка пуансоном и наоборот. Такие конструктивные особенности позволяют получить режущий инструмент с оптимальным углом режущей кромки и реализовать при резке сдвиговый механизм деформации.

Усилие натяжения, составляющее примерно 30-40% разрывного усилия проволоки, создает в ней упругие деформации, которые снимаются после разделительной операции за счет упругого последействия, что приводит к укорочению отрезанных заготовок и последующему удалению из впадин ножей 7 механизма резки.

Таким образом, предлагаемая конструкция устройства для резки проволоки на заготовки дает возможность расширить функциональные возможности устройства за счет нарезания заготовок из проволочного материала как низкой, так и высокой прочности при высоких стойкости режущего инструмента и производительности, а также обеспечить удаление отрезанных заготовок из впадин ножей механизма резки без применения дополнительного механизма.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявляемого изобретения следующей совокупности условий:

- предлагаемое устройство для резки проволоки на заготовки может быть использовано для мерной резки проволочного материала как низкой, так и высокой прочности;

- для заявляемого изобретения в том виде, как оно охарактеризовано в независимом пункте нижеизложенной формулы изобретения подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных до даты приоритета средств и методов;

- способ, воплощающий заявленное изобретение при его осуществлении, способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленное изобретение соответствует требованию "промышленная применимость" по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕЗКИ ПРОВОЛОКИ НА ЗАГОТОВКИ | 2005 |

|

RU2296030C2 |

| Устройство для резки проволоки | 1972 |

|

SU501819A1 |

| Устройство для резки проволоки на заготовки | 1981 |

|

SU984591A1 |

| Устройство для резки материалов на заготовки | 1981 |

|

SU1003979A1 |

| Устройство для разделения материала | 1977 |

|

SU795757A2 |

| РОТОРНЫЙ ГВОЗДИЛЬНЫЙ АВТОМАТ | 1996 |

|

RU2117545C1 |

| УНИВЕРСАЛЬНЫЙ СТАН ПЛЮЩИЛЬНО-ВОЛОЧИЛЬНО-ПРОКАТНЫЙ | 2001 |

|

RU2242301C2 |

| ТЯНУЩЕ-РЕЖУЩИЙ БЛОК ПРОФИЛЕГИБОЧНОГО АГРЕГАТА | 2000 |

|

RU2188100C1 |

| Роторный гвоздильный автомат | 1986 |

|

SU1423237A1 |

| СПОСОБ ХОЛОДНОГО ПРОФИЛИРОВАНИЯ ДОБОРНЫХ ЭЛЕМЕНТОВ И АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2573460C1 |

Изобретение относится к оборудованию для мерной резки проволочного материала и может быть использовано для изготовления дроби стальной рубленной, применяющейся для дробеметной и дробеструйной очистки изделий, их поверхностного упрочнения и проч. Техническим результатом изобретения является расширение функциональных возможностей за счет нарезания заготовок из проволочного материала как низкой, так и высокой прочности и обеспечение надежности работы устройства за счет удаления отрезанных заготовок из впадин ножей при высоких стойкости рабочего инструмента и производительности. Устройство содержит последовательно установленные на станине разматыватель, тянущие ролики и механизм резки, выполненный в виде пары валков с равномерно расположенными по окружности продольными ножами и связанный с тянущими роликами системой паразитных колес и шестерен, причем продольные ножи смещены относительно друг друга на половину шага и имеют в нормальном сечении впадины прямоугольной формы и выступы для осуществления деформации сдвига, а диаметр выступов ножей превышает диаметр тянущего приводного ролика на величину ΔD = Dp•ε, где Dp - диаметр приводного ролика; ε- относительное удлинение проволоки. 4 ил.

Устройство для резки проволоки на заготовки, содержащее последовательно установленные на станине разматыватель, тянущие ролики и механизм резки, выполненный в виде пары валков с равномерно расположенными по окружности продольными ножами и связанный с тянущими роликами системой паразитных колес и шестерен, отличающееся тем, что продольные ножи смещены относительно друг друга на половину шага и имеют в нормальном сечении впадины прямоугольной формы и выступы для осуществления деформации сдвига, при этом диаметр выступов ножей превышает диаметр тянущего приводного ролика на величину ΔD=Dρ·ε, где Dρ - диаметр приводного ролика; ε - относительное удлинение проволоки.

| Устройство для резки проволоки | 1972 |

|

SU501819A1 |

| Устройство для резки прутковых материалов | 1983 |

|

SU1140867A1 |

| Устройство для резки материалов на заготовки | 1981 |

|

SU1003979A1 |

| Устройство для обрезки концов заготовок | 1976 |

|

SU593839A1 |

| Способ разборки рельсовых звеньев | 1977 |

|

SU658205A1 |

| DE 19756665 A1, 01.07.1999 | |||

| DE 4218962 А1, 16.12.1993. | |||

Авторы

Даты

2004-01-20—Публикация

2002-11-04—Подача