Изобретение относится к обработке металлов давлением, а именно к холодновысадочному инструменту, и может быть использовано при изготовлении стержневых изделий.

Известна матрица для редуцирования, содержащая заходную полость, рабочую полость с формообразующим пояском и переходным коническим участком от заходной полости до формообразующего пояска, направляющую полость с цилиндрическим участком и переходным участком от цилиндрического участка до формообразующего пояска, при этом максимальный угол конуса последнего переходного участка составляет 1/2o (проспект фирмы NATIONAL MACHINERY, дата поступления на предприятие - 1996 год).

Известная матрица не технологична в изготовлении, так как требует специального оборудования, обеспечивающего биение конуса последнего переходного участка и формообразующего пояска не более 0,02 мм. Превышение допустимого значения биения приводит к искривлению стержня при выталкивании заготовки.

Наиболее близкой к изобретению по совокупности существенных признаков является матрица для редуцирования, содержащая заходную полость, рабочую полость с формообразующим пояском и переходным участком от заходной полости до формообразующего пояска, направляющую полость с цилиндрическим участком и переходным участком от цилиндрического участка до формообразующего пояска, при этом переходный участок направляющей полости выполнен коническим с углом при вершине 30o (Ковка и штамповка. Холодная объемная штамповка. Справочник под редакцией Навроцкого Г.А., т.3. - М.: Машиностроение, 1987, с. 169, 170, рис.39в).

Такая матрица технологична в изготовлении, но ее стойкость ниже, чем в вышеописанной матрице, так как при редуцировании заготовок длиной более десяти ее диаметров в конечный момент скорость деформирования изменяется от 0,5 м/с до 0, а направление усилия, воздействующего на заготовку, меняется на противоположное, что приводит к разрыву жидкого смазочного слоя на поверхности заготовки. Угол конического переходного участка 30o не обеспечивает подхват и подачу смазочного материала в зону формообразующего пояска, поэтому при выталкивании материал заготовки налипает на поверхность рабочей полости матрицы, появляются задиры на поверхности детали и инструмента, что снижает стойкость инструмента и ухудшает качество деталей.

Изобретение решает задачу повышения стойкости матрицы за счет изменения формы поверхности переходного участка от цилиндрического участка направляющей полости до формообразующего пояска, а также улучшения качества получаемых деталей.

Поставленная задача решена тем, что матрица для редуцирования, содержащая заходную полость, рабочую полость с формообразующим пояском и переходным участком от заходной полости до формообразующего пояска и направляющую полость с цилиндрическим участком и переходным участком от упомянутого цилиндрического участка до формообразующего пояска, при этом поверхность переходного участка направляющей полости от ее цилиндрического участка до формообразующего пояска рабочей полости выполнена выпуклой по радиусу R и сопряжена с поверхностью цилиндрического участка направляющей полости по касательной поверхности, расположенной под углом β к упомянутой поверхности цилиндрического участка направляющей полости не более 30o.

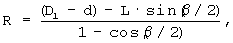

Величина L поверхности сопряжения выпуклой части поверхности переходного участка направляющей полости с ее цилиндрическим участком составляет 0,1÷1 мм, а радиус R образующей упомянутой выпуклой поверхности определен по формуле

где D1 - диаметр цилиндрического участка направляющей полости;

d - диаметр формообразующего пояска;

β - угол между поверхностью цилиндрического участка направляющей полости и поверхностью сопряжения выпуклой части поверхности переходного участка направляющей полости с поверхностью упомянутого цилиндрического участка;

L - величина поверхности сопряжения выпуклой части поверхности переходного участка направляющей полости.

Благодаря определенной криволинейной форме поверхности переходного участка направляющей полости обеспечивается сохранение защитно-смазочного покрытия при выталкивании заготовки, вследствие чего существенно повышается стойкость матрицы и улучшается качество изделий после редуцирования.

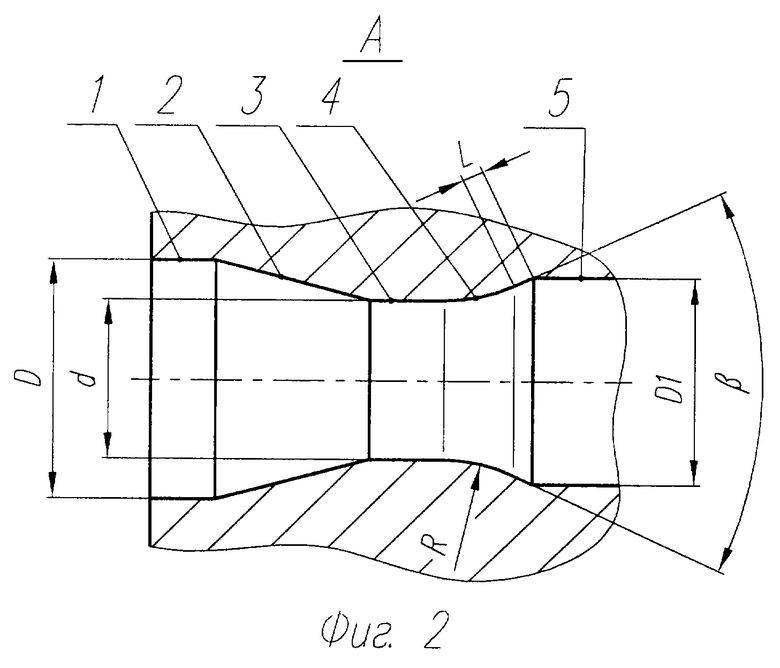

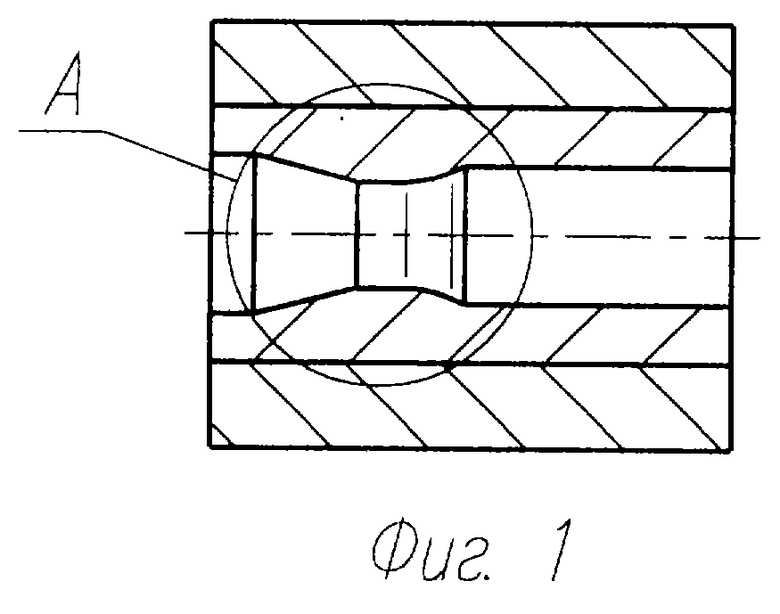

Сущность изобретения поясняется чертежом, где на фиг.1 показана матрица для редуцирования, общий вид в разрезе; на фиг.2 - часть А матрицы.

Матрица для редуцирования содержит заходную полость 1 диаметром D, рабочую полость, состоящую из переходного участка 2 и формообразующего пояска 3 диаметром d, направляющую полость, состоящую из переходного участка 4 и цилиндрического участка 5 диаметром D1. Поверхность переходного участка 4 направляющей полости от ее цилиндрического участка до формообразующего пояска рабочей полости выполнена выпуклой по радиусу R и сопряжена с поверхностью цилиндрического участка направляющей полости по касательной поверхности, расположенной под углом β к упомянутой поверхности цилиндрического участка направляющей полости.

Величина L поверхности сопряжения выпуклой части поверхности переходного участка направляющей полости может изменяться от 0,1 до 1 мм. Угол сопряжения β определяется техническими возможностями применяемого оборудования и методами контроля исполнительных размеров и составляет не более 30o. Радиус выпуклой поверхности R расчитывается по определенной формуле.

Матрица для редуцирования работает следующим образом.

Заготовка поступает в заходную полость 1, затем деформируется в переходном участке 2 и калибруется, проходя через формообразующий поясок 3. Далее заготовка поступает в направляющую полость - переходный участок 4 и цилиндрический участок 5. При выталкивании происходит обратное движение заготовки через формообразующей поясок 3. При этом переходный участок 4 создает серповидный клиновидный зазор между заготовкой и выпуклой поверхностью, вследствие чего обеспечивается захват смазочного материала и подача его в зону формообразующего пояска, что гарантирует сохранение без разрывов защитно-смазочного покрытия и предотвращает налипание материала заготовки на поверхность матрицы. Пройдя рабочую полость, отредуцированная заготовка выходит без задиров и других поверхностных дефектов.

Таким образом, использование предложенной конструкции матрицы позволяет значительно повысить стойкость инструмента и качество получаемых деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТРИЦА ДЛЯ РЕДУЦИРОВАНИЯ | 2002 |

|

RU2222407C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТОВ С ФЛАНЦЕМ | 2008 |

|

RU2385200C1 |

| Инструмент для прессования изделийСО СМАзКОй | 1978 |

|

SU804048A1 |

| ЗАГОТОВКА ОБОЛОЧКИ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2209705C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2007 |

|

RU2344016C2 |

| ЗАГОТОВКА ОБОЛОЧКИ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2176569C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ, ИМЕЮЩИХ МНОГОГРАННОЕ СЕЧЕНИЕ | 2001 |

|

RU2200642C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕТКИ РИФЛЕЙ НА ВНУТРЕННЕЙ ПОВЕРХНОСТИ ОБОЛОЧКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2591904C2 |

| Матрица для прессования фасонных профилей | 1985 |

|

SU1281317A1 |

| МАТРИЦА ДЛЯ ПРЕССОВАНИЯ | 2000 |

|

RU2188727C2 |

Изобретение относится к обработке металлов давлением, в частности к холодновысадочному инструменту, и может быть использовано при изготовлении стержневых изделий. Матрица содержит заходную полость, рабочую полость с формообразующим пояском и переходным участком от заходной полости до формообразующего пояска и направляющую полость. Последняя выполнена с цилиндрическим участком и переходным участком от упомянутого цилиндрического участка до формообразующего пояска рабочей полости. Поверхность переходного участка направляющей полости выполнена выпуклой по радиусу и сопряжена с поверхностью цилиндрического участка по касательной поверхности, расположенной под углом не более 30o. Величина сопрягаемого отрезка касательной составляет 0,1-1 мм. Радиус образующей выпуклой поверхности определен из приведенной математической зависимости. В результате обеспечивается повышение стойкости матрицы и повышение качества получаемых деталей. 1 з.п. ф-лы, 2 ил.

где D1 - диаметр цилиндрического участка направляющей полости;

d - диаметр формообразующего пояска;

β - угол между поверхностью цилиндрического участка направляющей полости и поверхностью сопряжения выпуклой части поверхности переходного участка направляющей полости с поверхностью упомянутого цилиндрического участка;

L - величина поверхности сопряжения выпуклой части поверхности переходного участка направляющей полости.

| Ковка и штамповка | |||

| Холодная объемная штамповка | |||

| Справочник/ Под редакцией Г.А.Навроцкого, Т.3 | |||

| - М.: Машиностроение, 1987, с | |||

| Универсальный двойной гаечный ключ | 1920 |

|

SU169A1 |

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Сборная матрица для объемной штамповки | 1989 |

|

SU1796334A1 |

| Плавающая матрица | 1972 |

|

SU443710A1 |

| МАТРИЦА ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ИЛИ ПОЛУГОРЯЧЕЙ ШТАМПОВКИ | 1994 |

|

RU2074044C1 |

| DE 3001671 A1, 23.07.1981. | |||

Авторы

Даты

2004-01-27—Публикация

2002-03-13—Подача