Устройство относится к технологии выращивания из расплавов монокристаллов сапфира и может быть использовано при получении объемных кристаллов с заданной кристаллографической ориентацией.

Известно устройство для выращивания монокристаллов, представляющее собой двухсекционную камеру, в которой тепловой узел выполнен в виде двух одинаковых по форме, массе, габаритам и конструкции нагревателей, установленных в зеркальном отображении друг к другу и образующих единую термическую область, причем тигель установлен в зоне нижнего нагревателя. Конструкция нагревателей и их взаиморасположение позволяют осуществлять выращивание из перегретого расплава (Патент РФ №2261296, опубликован в 2005 году). Данное устройство не позволяет получать качественные крупногабаритные кристаллы весом более 20 кг.

Известен способ выращивания калиброванных профилированных объемных монокристаллов из расплавов тугоплавких оксидов, заключающийся в том, что выращивание проводят при соответствии кристаллографических граней затравочного кристалла форме формообразователя и форме радиальной изотермы в расплаве, которую создают нагревателем, повторяющим форму тигля, установленного в нагреватель, выполненный из изогнутых U-образных ламелей, собранных в круг или в секции, с определенным суммарным количеством ламелей (Патент РФ №2222646, опубликован в 2003 году). Изобретение позволяет предотвратить образование малоугловых границ в выращиваемых монокристаллах, повысить совершенство их структуры и выход применительно к крупногабаритным профилированным монокристаллам. Однако в последние годы требования к размерности кристаллов значительно выросли, и кристаллы весом до 15 кг, получаемые согласно этому изобретению, уже не могут относиться к крупноразмерным. Для кристаллов массой свыше 20 кг данное изобретение не обеспечивает требуемое качество продукта.

Наиболее близким по решаемой задаче, совокупности признаков и достигаемому результату является устройство для выращивания объемных монокристаллов сапфира по Н.Блецкану, содержащее вакуумную камеру, в которой установлены нагреватель в виде ламелей, свободные концы которых закреплены на токовводах, тигель с формообразователем, выполненным в виде прямоугольной призмы, соосной затравочному кристаллу, шток с затравкодержателем, тепловые экраны, один из которых, установленный вокруг тигля, служит отражателем. Тигель и отражатель имеют цилиндрическую форму, образующая ламелей имеет форму окружности (Евразийский патент №003419, опубликован в 2002 году). Данное устройство обеспечивает получение прямоугольных монокристаллов сапфира и принято за прототип.

Недостатком известного устройства является низкая скорость выращивания крупноразмерных кристаллов массой свыше 30 кг (0,1 мм в час) из-за малого отвода скрытой теплоты кристаллизации в случае крупных кристаллов: общая длительность процесса составляет 8-9 суток. Кроме того, недостатком являются потери, обусловленные, главным образом, неполнотой использования расплава, находящегося в тигле. На повышение показателя использования сырья в прототипе был направлен признак, состоящий в том, что объем формообразователя составляет 0,65-0,7 рабочего объема тигля. Однако эта величина, рассчитанная с учетом значений плотности кристаллов и расплава, обеспечила полноту использования исходного сырья не более 92-94%.

Технический результат предложенного изобретения состоит в сокращении длительности процесса выращивания (до 4-5 суток) и повышении полноты использования исходного сырья (до 97-99%).

Указанный технический результат особенно актуален для производства крупноразмерных монокристаллов сапфира заданной кристаллографической ориентации, имеющих высокую стоимость.

Данный технический результат достигается тем, что в устройстве для выращивания объемных прямоугольных монокристаллов сапфира, содержащем вакуумную камеру с установленными в ней тиглем с прямоугольным формообразователем, размещенным во внутреннем пространстве нагревателя, собранного из ламелей, расположенных по образующей нагревателя, повторяющей форму тигля, а свободные концы ламелей закреплены на токовводах, согласно изобретению тигель и образующая ламелей нагревателя, по которой расположены ламели, имеют прямоугольную форму, высота ламелей превышает высоту тигля на 20-25%, количество ламелей, расположенных в средней части каждой стороны образующей и составляющей 1/3 ее ширины, в 2-2,2 раза меньше количества ламелей, расположенных по краям стороны, а площадь поперечного сечения формообразователя на 35-45% меньше, чем площадь поперечного сечения тигля.

Кроме того, ламели выполнены сплошными или составными по высоте и состоящими из двух одинаковых секций, расположенных одна над другой, а для технологичности изготовления прямоугольная форма образующей нагревателя, по которой расположены ламели, и тигля выполнены со скруглениями.

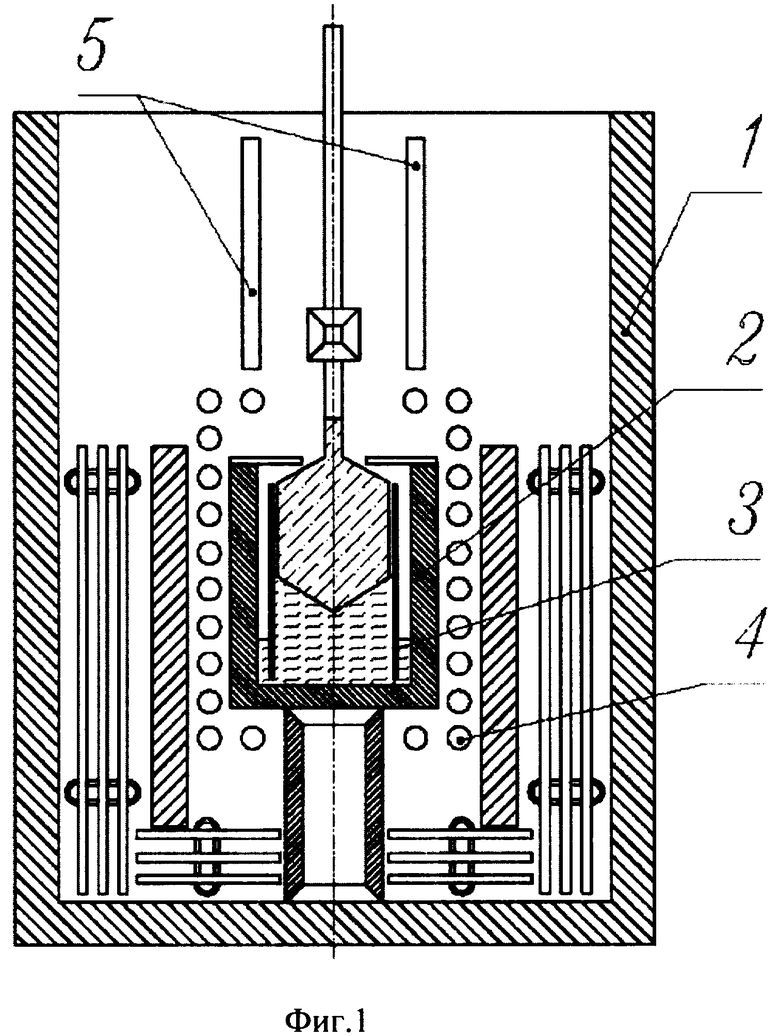

Устройство показано на фиг.1 и 2.

Устройство состоит из вакуумной камеры (1), в которой установлены прямоугольный тигель (2), прямоугольный формообразователь (3), нагреватель в виде расположенных по прямоугольной образующей ламелей (4) с токовводами (5).

Работа устройства

В вакуумную камеру (1) устанавливают прямоуголный тигель (2) с прямоуголным формообразователем (3) соосно нагревателю в виде ламелей (4) с токовводами (5).

Ламели (4), расположенные по прямоугольной образующей нагревателя, установлены по наружным сторонам тигля таким образом, что количество ламелей, расположенных в средней части каждой стороны тигля и составляющей 1/3 ее ширины, в 2-2,2 раза меньше количества ламелей, расположенных по краям каждой стороны.

Площадь поперечного сечения формообразователя (3) на 35-45% меньше, чем площадь поперечного сечения тигля.

Для получения кристаллов с массой свыше 30 кг используют тигель длиной не менее 300 мм. Загружают в тигель исходную шихту, например, в виде измельченных кусков сапфира или гранул оксида алюминия, устанавливают затравочный кристалл в виде прямоугольной призмы с кристаллографической ориентацией вдоль оси, соответствующей ориентации выращиваемого монокристалла. Так, для монокристалла с ориентацией по оси <1010> - прямоугольная призма имеет ту же ориентацию по оси, боковые грани имеют попарно ориентацию <0001> и <1102>; для выращивания монокристалла с ориентацией по оси <1120> - прямоугольная призма имеет ту же ориентацию по оси, боковые грани имеют попарно ориентацию <0001> и <1010>. Герметизируют камеру и создают вакуум до (1-5)×10-5 мм рт.ст. Подавая мощность на ламели (4) нагревателя (расположение ламелей 4 по прямоугольной образующей нагревателя показано на фиг.2), ведут разогрев до температуры 2100°С, получают расплав и выдерживают в течение 2-3 часов для его гомогенизации. Затем снижают температуру до 2050°С и опускают затравочный кристалл до соприкосновения с расплавом. После выдержки в течение 2-4 минут монокристалл поднимают со скоростью 0,5-0,6 мм/мин. Через 20-30 минут подъем затравочного кристалла прекращается. Дальнейшее разращивание кристалла до стенок формообразователя и вглубь тигля обеспечивается аналоговой системой управления мощности нагревателя (на фиг.1 не показана).

Заявленное соотношение высоты ламелей 4 и тигля 2, особенность распределения ламелей по прямоугольной образующей нагревателя обеспечивают равномерность теплового поля при выращивании крупноразмерных кристаллов. Для технологичности изготовления и эксплуатации прямоугольная форма образующей нагревателя, по которой расположены ламели, и тигля выполнена со скруглениями.

Ламели нагревателя выполнены сплошными или составными по высоте и состоящими из двух секций, при этом секции одинаковы по конфигурации и размерам, расположены строго одна над другой, а высота ламелей при сплошном выполнении равна общей высоте ламелей, состоящих из двух секций. В случае, когда ламели выполнены двухсекционными, сначала осуществляют нагрев нижним нагревателем до температуры не выше температуры кристаллизации сапфира (~2050°С), а затем в процессе роста кристалла осевой градиент в расплаве создают близким к нулю верхним нагревателем и формируют осевой градиент, отрицательный в сторону затравки.

После завершения процесса кристаллизации расплава подаваемую мощность равномерно снижают до нуля в течение 12-16 часов, монокристалл в течение 6-8 часов охлаждается до температуры менее 100°С, после чего его выгружают из камеры.

Прямоугольная форма тигля, формообразователя и образующей нагревателя, по которой расположены ламели, в сочетании с заданными соотношением площадей оснований тигля и формообразователя, расположением ламелей на образующей нагревателя, а также соотношением высоты ламелей нагревателя и тигля позволяют получить монокристаллы с высоким выходом годного продукта за 4-5 суток за счет достигнутой скорости выращивания 0,2-0,3 мм в час. При этом обеспечивается целостность геометрической формы прямоугольного кристалла, отсутствие пузырей и использование сырья с показателем 97-99%.

Изобретение относится к технологии выращивания из расплавов объемных прямоугольных кристаллов сапфира с заданной кристаллографической ориентацией. Устройство содержит вакуумную камеру 1 с установленным в ней тиглем 2 с прямоугольным формообразователем 3, размещенным во внутреннем пространстве нагревателя 4, собранного из ламелей, расположенных по образующей нагревателя 4, повторяющей форму тигля 2. Свободные концы ламелей закреплены на токовводах 5. Тигель 2 и образующая нагревателя 4, по которой расположены ламели, имеют прямоугольную форму, высота ламелей превышает высоту тигля на 20-25%, количество ламелей, расположенных в средней части каждой стороны образующей и составляющей 1/3 ее ширины, в 2-2,2 раза меньше количества ламелей, расположенных по краям стороны, а площадь поперечного сечения формообразователя на 35-45% меньше, чем площадь поперечного сечения тигля. Ламели могут быть выполнены сплошными или составными, состоящими из двух одинаковых секций, расположенных одна над другой. Прямоугольная форма тигля и образующей нагревателя, по которой расположены ламели, выполнена со скруглениями. Устройство позволяет снизить длительность процесса и потери исходного сырья при выращивании высококачественных крупноразмерных кристаллов. 2 з.п. ф-лы, 2 ил.

1. Устройство для выращивания объемных прямоугольных монокристаллов сапфира, содержащее вакуумную камеру с установленным в ней тиглем с прямоугольным формообразователем, размещенным во внутреннем пространстве нагревателя, собранного из ламелей, расположенных по образующей нагревателя, повторяющей форму тигля, а свободные концы ламелей закреплены на токовводах, отличающееся тем, что тигель и образующая нагревателя, по которой расположены ламели, имеют прямоугольную форму, высота ламелей превышает высоту тигля на 20-25%, количество ламелей, расположенных в средней части каждой стороны образующей и составляющей 1/3 ее ширины, в 2-2,2 раза меньше количества ламелей, расположенных по краям стороны, а площадь поперечного сечения формообразователя на 35-45% меньше, чем площадь поперечного сечения тигля.

2. Устройство по п.1, отличающееся тем, что ламели выполнены сплошными или составными, состоящими из двух одинаковых секций, расположенных одна над другой.

3. Устройство по п.1, отличающееся тем, что прямоугольная форма тигля и образующей нагревателя, по которой расположены ламели, выполнена со скруглениями.

| Пальцевой брус для жатвенных машин | 1924 |

|

SU3419A1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ПРЯМОУГОЛЬНЫХ МОНОКРИСТАЛЛОВ САПФИРА | 2005 |

|

RU2310020C2 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ САПФИРА | 2003 |

|

RU2227820C1 |

Авторы

Даты

2009-09-27—Публикация

2008-05-16—Подача