Изобретение относится к области обработки металлов давлением, в частности к способам ротационного выдавливания трубчатых заготовок.

Процесс ротационного выдавливания широко используется при получении полых осесимметричных изделий из различных материалов. При ротационном выдавливании вследствие локального характера деформирования создается неравномерное сложнонапряженное состояние во всем объеме заготовки, в том числе на участках, не подвергающихся воздействию деформирующими элементами. При этом в результате изгибных деформаций возникают искажения геометрической формы в виде, например, раструба - конусообразного увеличения диаметра заготовки.

Известен способ ротационного выдавливания осесимметричных изделий (a.c. SU 1581420 B 21 D 22/16, 1990 г.), включающий установку заготовки на оправку, прижим заготовки, ротационное выдавливание деформирующими элементами и съем готового изделия, причем ротационное выдавливание осуществляют с приложением к внутренней поверхности изделия равномерного давления через замкнутый объем промежуточной среды, образованной внутренней поверхностью заготовки и наружной поверхностью оправки. В качестве промежуточной среды, используют полимерный материал в виде оболочки, которую надевают на оправку с зазором. Затем заготовку поджимают прижимом. В результате создается равномерное давление на внутреннюю поверхность заготовки, способствующее сохранению геометрической формы изделия. Недостатком способа является невозможность его осуществления при повышенных температурах, в том числе возникающих при деформационном разогреве. Температурный градиент в объеме оболочки приводит к неравномерному распределению давления и возникновению дефектов геометрической формы.

Известен способ обработки трубчатых заготовок (а.с. 845978 B 21 D 22/16, 1981г.) путем обкатки нагретого конца заготовки с подпором по внутренней поверхности на участке, большем обкатываемого, что увеличивает устойчивость изделия. Подпор осуществляется посредством устройства с упругими элементами. При нагреве деформируемой части заготовки ее смещают относительно устройства, чтобы исключить нагрев последнего. Недостатком способа является усложнение конструкции оснастки, невозможность полностью исключить нагрев упругих элементов, что может привести к нарушению их функции, и сложность технологического приема, связанного с необходимостью перемещения заготовки относительно устройства с упругими элементами.

Задачей изобретения является создание способа, позволяющего получать трубчатые заготовки с меньшими искажениями геометрической формы. Задачей изобретения является также исключение использования дополнительных устройств для повышения устойчивости заготовки и сложных технологических приемов.

Поставленная задача решается двумя вариантами технического решения, представляющими

- способ ротационного выдавливания трубчатых заготовок, включающий установку заготовки на оправку, ротационное выдавливание деформирующими элементами и съем готовой детали, отличающийся тем, что ротационное выдавливание осуществляют по крайней мере за два перехода, чередуя по крайней мере на первом и втором переходах обратный и прямой методы выдавливания;

- способ ротационного выдавливания трубчатых заготовок, включающий установку заготовки на оправку, ротационное выдавливание деформирующими элементами и съем готовой детали, отличающийся тем, что ротационное выдавливание производят по крайней мере за два перехода прямым или обратным методом, причем по крайней мере после первого перехода заготовку снимают с оправки и устанавливают с разворотом на 180 градусов.

Сущность изобретения основана на взаимной компенсации напряжений, вызывающих искажения геометрической формы, которая достигается

- чередованием прямого и обратного метода ротационного выдавливания;

- переустановкой заготовки с разворотом на 180 градусов по крайней мере после первого перехода многопереходного обратного или прямого ротационного выдавливания.

Неравновесное сложнонапряженное состояние, возникающее в процессе ротационного выдавливания, вызывает различные искажения геометрической формы, в том числе раструб. Причем в случае обратного ротационного выдавливания раструб образуется в зоне начала деформирования, а при прямом ротационном выдавливании - в конечной зоне деформирования. Поэтому возникает возможность уравновешивания искажений геометрии детали чередованием методов выдавливания или определенной переустановкой заготовки. Предлагаемые приемы практически полностью исключают такой дефект, как раструб, и уменьшают овал на детали.

Перечень фигур графических изображений

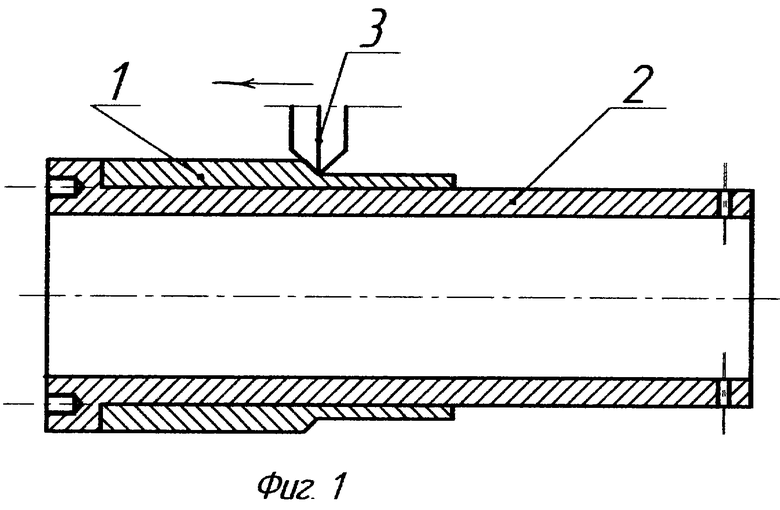

На фиг. 1 представлен процесс обратного ротационного выдавливания по первому варианту способа.

На фиг.2 представлен процесс прямого ротационного выдавливания по первому варианту способа.

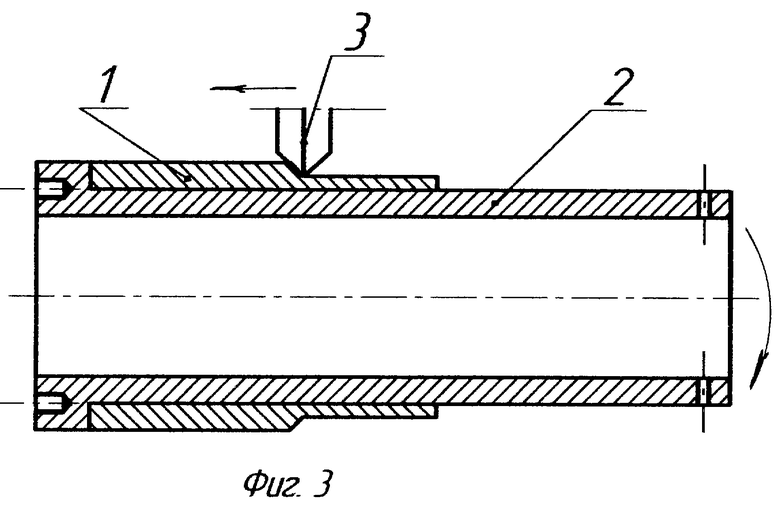

На фиг. 3 показан первый переход прямого ротационного выдавливания по второму варианту способа.

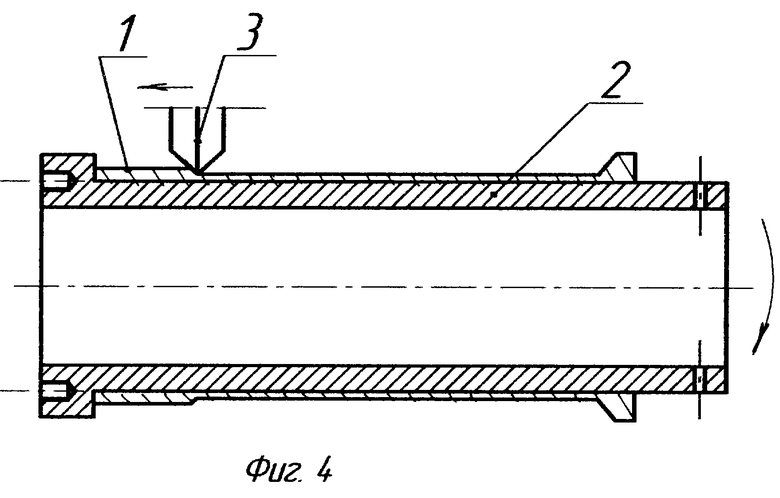

На фиг. 4 показан второй переход прямого ротационного выдавливания по второму варианту способа.

Для осуществления способа используют оправку и деформирующие элементы. Причем количество деформирующих элементов зависит от конструкции используемого оборудования и может быть от одного до трех и более.

Примеры.

По первому варианту способа трубчатую заготовку 1 устанавливают на оправку 2 в крайнее левое положение и с помощью деформирующих элементов 3 производят ротационное выдавливание обратным методом. При этом на заготовке формируется конусообразная поверхность с максимальным диаметром в начале зоны выдавливания. Далее заготовку перемещают в крайнее правое положение, фиксируют на оправке, например с помощью болтов (не показаны) и производят ротационное выдавливание прямым методом за один или несколько переходов до достижения заданной геометрии и полного выравнивания диаметра по длине детали.

По второму варианту способа заготовку 1 устанавливают в соответствии с методом выдавливания на оправку 2, производят первый переход ротационного выдавливания, затем заготовку снимают с оправки, разворачивают на 180 град, снова устанавливают на оправку и производят дальнейшее выдавливание за один или несколько переходов до достижения заданной геометрии и полного исключения раструба.

Предлагаемыми способами были изготовлены трубчатые заготовки из алюминиевых сплавов 6061 и 5454 диаметром 472 мм, толщиной 4 мм и длиной 750 мм. Исходная цилиндрическая заготовка имела размеры: диаметр 495 мм, толщина 15 мм и длина 250 мм.

По первому варианту способа цилиндрическую заготовку устанавливали на оправке стана СРГ 0,6-1500 в крайнее левое положение и с помощью трех роликов подвергали ротационному выдавливанию обратным методом за один переход до толщины 8,5 мм. При этом на заготовке образовывался раструб величиной 0,5-0,8 мм на диаметр. Далее заготовку устанавливали в крайнее правое положение на оправке, фиксировали с помощью болтов и производили ротационное выдавливание прямым методом за два технологических перехода до полного выравнивания диаметра заготовки и достижения заданной геометрии.

По второму варианту способа цилиндрическую заготовку устанавливали на оправке стана СРГ 0,6-1500 в крайнее левое положение и с помощью трех роликов подвергали ротационному выдавливанию обратным методом за один переход. Далее заготовку снимали с оправки, разворачивали на 180 градусов, снова устанавливали и производили ротационное обратное выдавливание за 2-3 перехода до полного устранения раструба и достижения заданной геометрии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ МНОГОПРОХОДНЫМ РОТАЦИОННЫМ ВЫДАВЛИВАНИЕМ | 1992 |

|

RU2054341C1 |

| Способ изготовления полых корпусных деталей | 1977 |

|

SU631238A1 |

| Способ изготовления полых осесимметричных сложнопрофильных деталей (варианты) | 2023 |

|

RU2822541C1 |

| Способ изготовления изделий из тонкостенных трубчатых заготовок | 1987 |

|

SU1505628A1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ ДЕТАЛЕЙ СЛОЖНОГО ПРОФИЛЯ | 2009 |

|

RU2420367C1 |

| Способ изготовления полых изделий со ступенчатой внутренней поверхностью | 1984 |

|

SU1263396A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ С УТОНЕНИЕМ СТЕНОК | 2010 |

|

RU2526348C2 |

| СПОСОБ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ | 1997 |

|

RU2128097C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ ЗАГОТОВОК ИЗ ВЫСОКОПРОЧНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2204449C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННОГО ИЗДЕЛИЯ (ВАРИАНТЫ) | 2019 |

|

RU2700225C2 |

Изобретение относится к области обработки металлов давлением, в частности к способам ротационного выдавливания трубчатых заготовок. Способ включает установку заготовки на оправку, ротационное выдавливание деформирующими элементами и съем готовой детали. По первому варианту ротационное выдавливание осуществляют по крайней мере за два перехода, чередуя по крайней мере на первом и втором переходах обратный и прямой методы выдавливания. По второму варианту ротационное выдавливание производят по крайней мере за два перехода прямым или обратным методом, причем по крайней мере после первого перехода заготовку снимают с оправки и устанавливают с разворотом на 180o. Способ позволяет получать трубчатые заготовки с меньшими искажениями геометрической формы, а также исключить использование дополнительных устройств для повышения устойчивости заготовки и сложных технологических приемов. 2 с. п.ф-лы, 4 ил.

| Способ обработки трубчатых заготовок | 1980 |

|

SU845978A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ МНОГОПРОХОДНЫМ РОТАЦИОННЫМ ВЫДАВЛИВАНИЕМ | 1992 |

|

RU2054341C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2006318C1 |

| DE 3402301 A1, 01.08.1985 | |||

| Промышленный робот | 1985 |

|

SU1293017A1 |

Авторы

Даты

2004-02-20—Публикация

2002-06-06—Подача