Изобретение относится к способам получения галлия высокой чистоты и может быть использовано в электронной промышленности, цветной металлургии и других отраслях, занимающихся переработкой галлийсодержащего сырья.

Известен способ получения галлия высокой чистоты из отходов производства арсенида галлия GaAs, по которому черновой галлий после вакуумтермического разложения подвергается фильтрации, кислотной обработке, электрохимическому рафинированию и кристаллизационной очистке (Иванова Р.В., Калашник О.Н., Нисельсон Л. А. Сравнительный анализ возможных способов переработки отходов производства арсенида галлия // Электронная техника, 1970, серия 14 "Материалы", выпуск 1, с. 108-110).

Основными недостатками данного способа являются:

- низкая степень извлечения галлия, так как в технологическом процессе отсутствует операция очистки остатков после кристаллизационного рафинирования;

- низкая производительность процесса, так как не перерабатываются остатки от кристаллизационной очистки.

Наиболее близким по технической сущности к заявляемому объекту является способ получения галлия высокой чистоты (Иванова Р.В. Химия и технология галлия, М. , Металлургия, 1973, с.324-327, 333-335), включающий фильтрование, гидрохимическую обработку, электрохимическое рафинирование в щелочном электролите в трехсекционном электролизере с биполярными электродами и вакуумную термообработку.

Основными недостатками способа являются:

- низкая степень извлечения галлия, потому что для создания оптимальных рабочих плотностей тока на электролизере необходимо изначально загружать и постоянно иметь большое количество оборотного галлия. Это также приводит к снижению производительности процесса.

Техническим результатом настоящего изобретения является получение галлия высокой чистоты из чернового металла с более высокой степенью извлечения галлия за счет параллельного проведения кристаллизационной очистки и электрохимического рафинирования остатков от первой стадии кристаллизационной очистки в трехсекционном электролизере с биполярными электродами.

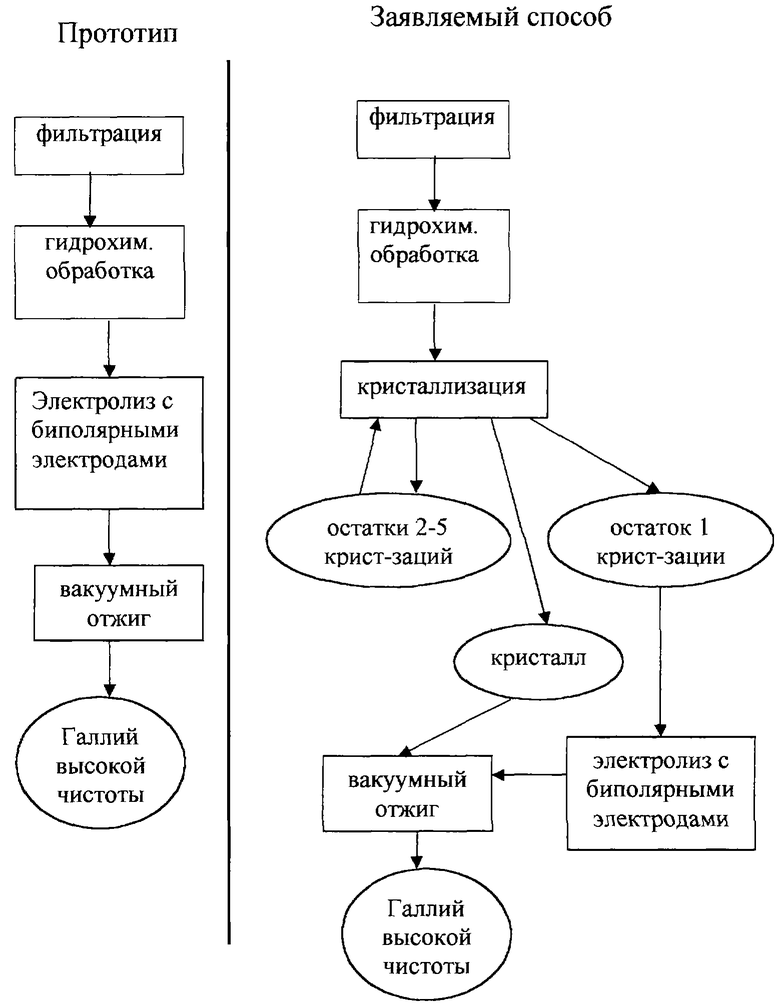

Сравнительная технологическая схема прототипа и заявляемого способа приведена на чертеже.

Технический результат, обеспечиваемый изобретением, достигается тем, что в способе получения галлия высокой чистоты из чернового металла, включающем фильтрование, гидрохимическую обработку, электрохимическое рафинирование в щелочном электролите в трехсекционном электролизере с биполярными электродами и финишную вакуумную термообработку галлия, перед электрохимическим рафинированием проводят кристаллизационную очистку в 2-5 стадий, электрохимическому рафинированию подвергают остаток от первой стадии кристаллизационной очистки, а остатки от 2-5 стадий кристаллизационной очистки возвращают на предыдущие стадии, а галлий после кристаллизационной очистки и электрохимического рафинирования подвергают вакуумной термообработке.

Получение галлия высокой чистоты из чернового металла с более высокой степенью извлечения достигается благодаря тому, что основная масса обрабатываемого галлия подвергается кристаллизационной очистке. На этой операции не используется оборотный галлий, а электрохимическому рафинированию в трехсекционном электролизере с биполярными электродами подвергается только наиболее загрязненный остаток от первой стадии кристаллизационной очистки. Галлий после операций кристаллизационной очистки и электрохимического рафинирования параллельными потоками поступает на финишную операцию - вакуумную термообработку. Поэтому за один технологический цикл из одного и того же количества чернового галлия получают большее количество галлия высокой чистоты.

Электрохимическое рафинирование остатка от первой стадии кристаллизационной очистки, обогащенного примесями, в обычном электролизере не позволяет достичь чистоты галлия, получаемого после последней стадии кристаллизационной очистки, в связи с чем за основу взят прототип, где используется электрохимическое рафинирование в электролизере с биполярными электродами.

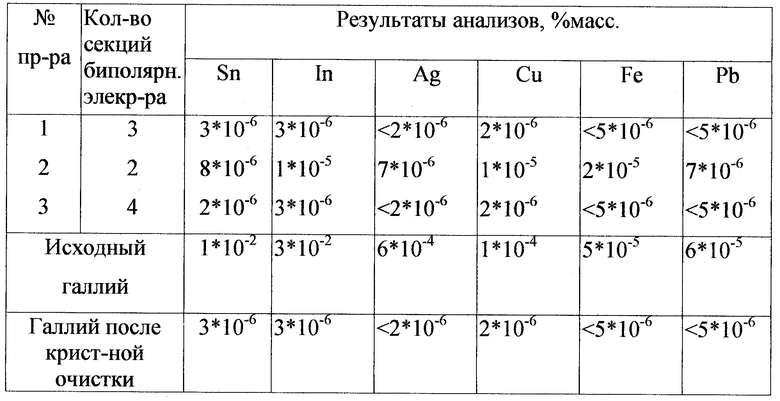

Экспериментальные данные использования кристаллизационной очистки и электрохимического рафинирования в электролизере с биполярными электродами для очистки остатка от первой стадии кристаллизационной очистки приведены в таблице.

Количество секций в электролизере определено экспериментально исходя из того, что чистота катодного галлия должна быть после электрохимического рафинирования не хуже, чем после кристаллизационной очистки. При количестве ячеек менее трех чистота катодного галлия была ниже, чем после кристаллизационной очистки. Увеличение количества ячеек более трех не приводило к существенному повышению чистоты галлия, но вызывало дополнительные затраты электроэнергии и материалов-электролита (20% раствор NaOH).

Параллельное использование кристаллизационной очистки и электрохимического рафинирования в трехсекционном электролизере с биполярными электродами значительно повышает степень извлечения галлия за один технологический цикл и увеличивает производительность процесса.

Примером конкретного осуществления данного способа может служить получение галлия высокой чистоты из чернового галлия.

Пример

Исходный черновой галлий подвергают фильтрации с целью отделения примесей, находящихся в жидком галлии вблизи его температуры плавления в твердом состоянии. Затем расплав галлия подвергают гидрохимической обработке растворами кислот и щелочей для отделения более активных, чем галлий, примесей. Следующей операцией является кристаллизационная очистка. Кристаллизацию ведут в 2-5 стадий в зависимости от начального содержания удаляемых примесей. Остатки от 2-5 стадий кристаллизации возвращают на предыдущие стадии, а остаток от 1 стадии кристаллизации направляют на операцию электрохимического рафинирования в трехсекционном электролизере с биполярными электродами. Для этого в анодную часть первой секции электролизера с биполярными электродами помещают предварительно проанализированный расплав остатка от первой стадии кристаллизационной очистки. В катодную область третьей секции в качестве катода помещают расплав галлия высокой чистоты. В анодные части второй и третьей секций электролизера помещают расплав галлия промежуточного качества между качеством остатка от 1 стадии кристаллизационной очистки и катодным галлием. Это обусловлено тем, что при использовании трехсекционного электролизера с биполярными электродами за один процесс рафинирования достигается трехкратная очистка по сравнению с обычными электролизерами. В связи с этим в промежуточные секции (анодные части второй и третьей секций) для того, чтобы не ухудшить качество выделяющегося на катоде галлия, мы обязаны помещать расплав галлия, аналогичный по качеству однократной и двукратной очистки соответственно. В каждую секцию заливают щелочной электролит - 20% раствор NaOH марки ОСЧ, на анодный и катодный электроды подают напряжение постоянного тока с анодной плотностью тока ДА=0,05 А/см2 и катодной плотностью тока ДК= 0,5 А/см2. По мере накопления очищенного галлия на катоде производят его слив через специальный кран, анализируют и направляют на финишную операцию - вакуумную термообработку. Чистота полученного галлия показана в таблице, пример 1. Заявляемый способ позволяет значительно повысить степень извлечения галлия за один технологический цикл и одновременно повысить производительность процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ГАЛЛИЯ ИЗ ГАЛЛИЙСОДЕРЖАЩИХ ШЛАМОВ | 1990 |

|

RU2037547C1 |

| Способ рафинирования черновой меди и вторичных сплавов драгметаллов электролизом | 1988 |

|

SU1595947A1 |

| Электролит для электролитического рафинирования серебра | 1978 |

|

SU697607A1 |

| СПОСОБ ТОНКОСЛОЙНОГО ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ СВИНЦА | 2014 |

|

RU2576409C1 |

| БИПОЛЯРНЫЙ ЭЛЕКТРОЛИЗЕР ДЛЯ РАФИНИРОВАНИЯ ЧЕРНОВОГО СВИНЦА | 2010 |

|

RU2415202C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО РАФИНИРОВАНИЯ ГАЛЛИЯ | 2004 |

|

RU2271400C1 |

| Электролизер для рафинирования и разделения металлов | 1981 |

|

SU947227A1 |

| Способ извлечения галлия из порошковых галлийсодержащих отходов | 2016 |

|

RU2635585C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВАНАДИЯ | 2000 |

|

RU2164539C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ РАФИНИРОВАНИЯ ЛЕГКОПЛАВКИХ МЕТАЛЛОВ | 1994 |

|

RU2090660C1 |

Способ получения галлия высокой чистоты из чернового металла включает фильтрование, гидрохимическую обработку и электрохимическое рафинирование в щелочном электролите в трехсекционном электролизере с биполярными электродами и финишную вакуумную термообработку галлия. Перед электрохимическим рафинированием проводят кристаллизационную очистку в 2-5 стадий, электрохимическому рафинированию подвергают остаток от первой стадии кристаллизационной очистки, а остатки от 2-5 стадий кристаллизационной очистки возвращают на предыдущие стадии. Галлий после кристаллизационной очистки и электрохимического рафинирования подвергают вакуумной термообработке. Способ позволяет получать галлий с более высокой степенью извлечения и более высокой производительностью процесса. 1 ил., 1 табл.

Способ получения галлия высокой чистоты из чернового металла, включающий фильтрование, гидрохимическую обработку, электрохимическое рафинирование в щелочном электролите в трехсекционном электролизере с биполярными электродами и финишную вакуумтермическую обработку галлия, отличающийся тем, что перед электрохимическим рафинированием проводят кристаллизационную очистку в 2-5 стадий, электрохимическому рафинированию подвергают остаток от первой стадии кристаллизационной очистки, а остатки от 2-5 стадий кристаллизационной очистки возвращают на предыдущие стадии, а галлий после кристаллизационной очистки и электрохимического рафинирования подвергают вакуумной термообработке.

| ИВАНОВА Р.В | |||

| Химия и технология галлия | |||

| - М.: Металлургия, 1973, с.324-335 | |||

| СПОСОБ ОЧИСТКИ ГАЛЛИЯ ОТ ПРИМЕСЕЙ | 1999 |

|

RU2162114C2 |

| СПОСОБ ОЧИСТКИ МЕТАЛЛИЧЕСКОГО ГАЛЛИЯ | 1992 |

|

RU2034069C1 |

| US 5458669 А, 17.10.1995 | |||

| УСТРОЙСТВО ДЛЯ СТАПЕЛИРОВАНИЯ ОТШТАМПОВАННЫХ ДЕТАЛЕЙ | 0 |

|

SU349449A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

2004-02-20—Публикация

2002-01-17—Подача