Изобретение относится к устройствам, предназначенным для испарения и получения парогазовых смесей, и может найти применение в технологии полупроводниковых материалов, в частности к получению стержней поликристаллического кремния.

Известна конструкция установки для получения поликристаллического кремния, содержащая реактор водородного восстановления кремния, магистраль подачи водорода и магистраль подачи жидкого трихлорсилана, подключенные к входу испарителя-смесителя, выход которого магистралью парогазовой смеси связан с входом реактора, магистраль отработанной парогазовой смеси, включающую охладитель (холодильник) парогазовой смеси, подключенную к выходу реактора (А. Я. Нашельский. Производство полупроводниковых материалов. М.: Металлургия, 1989, с. 122-125).

Недостатком конструкции является большой расход теплоносителей на нагрев и испарение трихлорсилана и холодной воды на охлаждение парогазовой смеси, выходящей из реактора. В испарителе-смесителе возможен контакт водяного пара с трихлорсиланом, что снижает надежность установки.

Наиболее близким аналогом является установка водородного восстановления кремния по патенту RU 2136590, МПК С 01 В 33/03, 1999 г. Установка содержит реактор водородного восстановления кремния, магистраль подачи водорода, включающую подогреватель водорода, и магистраль подачи жидкого трихлорсилана, подключенные к соответствующим входам испарителя-смесителя, выход которого магистралью отработанной парогазовой смеси связан с входом реактора, магистраль отработанной парогазовой смеси, включающую охладитель парогазовой смеси, подключенную к выходу реактора. Испаритель-смеситель в этой установке двухкамерный, состоящий из камеры нагрева и ванны с жидким трихлорсиланом, в которую подается подогретый водород и смешивается путем барботирования с образованием парогазовой смеси (ПГС) заданного мольного отношения при равновесной температуре. Использование подогретого водорода в качестве промежуточного теплоносителя повышает надежность установки, исключая возможный контакт водяного пара с трихлорсиланом. Однако расход теплоносителей не сокращается. Кроме того, аппаратурное оформление рециркуляционного цикла сложно по конструкции.

Техническая задача, которую решает предлагаемое изобретение - сокращение расхода теплоносителей и холодной воды, упрощение конструкции.

Поставленная задача решается за счет того, что в установке для получения поликристаллического кремния, содержащей реактор водородного восстановления кремния, магистраль подачи водорода, включающую подогреватель водорода, и магистраль подачи жидкого трихлорсилана, подключенные к соответствующим входам испарителя-смесителя, выход которого магистралью парогазовой смеси связан с входом реактора, магистраль отработанной парогазовой смеси, включающую охладитель парогазовой смеси, подключенную к выходу реактора, новым является то, что магистраль отработанной парогазовой смеси дополнительно включает предварительный охладитель, размещенный между реактором и охладителем, а подогреватель водорода выполнен в виде теплообменника с разделительной стенкой, включенного в магистраль отработанной парогазовой смеси, между предварительным охладителем и охладителем.

Кроме того, испаритель-смеситель выполнен в виде вертикального кожухотрубного теплообменника, к верхней коллекторной камере которого подключена магистраль подачи жидкого трихлорсилана, а нижняя коллекторная камера связана с магистралью подачи водорода через межтрубное пространство.

Введение в магистраль отработанной парогазовой смеси (ПГС) предварительного охладителя, размещенного между реактором и охладителем, обеспечивает охлаждение отработанной парогазовой смеси до температуры ниже температуры самовоспламенения водорода.

Включение подогревателя водорода в магистраль отработанной парогазовой смеси между предварительным охладителем и охладителем обеспечивает нагрев водорода теплом отработанной ПГС до температуры, обеспечивающей нагрев и испарение жидкого трихлорсилана в испарителе-смесителе.

Выполнение подогревателя водорода в виде теплообменника с разделительной стенкой обеспечивает подогрев водорода, исключая его контакт с отработанной ПГС.

Таким образом, предлагаемая конструкция установки позволяет использовать тепло отработанной ПГС для работы испарителя-смесителя, исключая применение дополнительного теплоносителя (пара или горячей воды), одновременно уменьшая общий расход воды для охлаждения отработанной ПГС за счет отбора части тепла на нагрев водорода.

Выполнение испарителя-смесителя в виде вертикального кожухотрубного теплообменника, к верхней коллекторной камере которого подключена магистраль подачи жидкого трихлорсилана, а нижняя коллекторная камера связана с магистралью подачи водорода через межтрубное пространство, обеспечивает более длительный тепловой контакт теплоносителя с жидким трихлорсиланом, что обеспечивает улучшение теплопередачи, а это, в свою очередь, - лучшие условия для его испарения и перемешивания и упрощает конструкцию испарителя-смесителя.

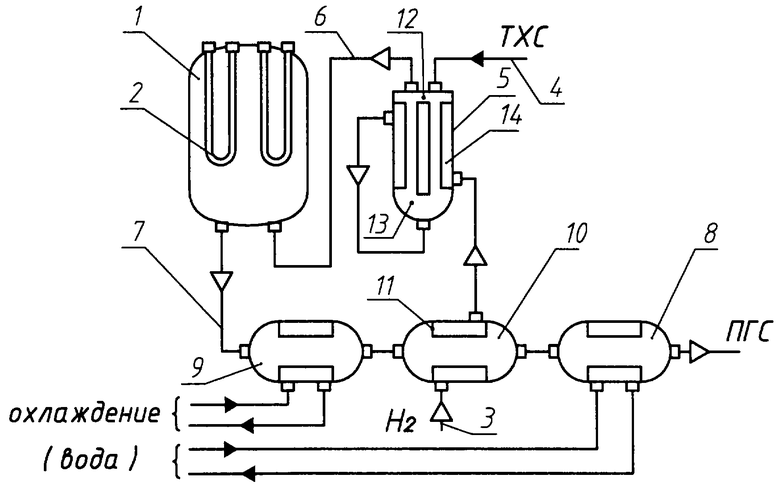

Изобретение иллюстрируется чертежом - схемой установки для получения поликристаллического кремния.

Установка для получения поликристаллического кремния содержит реактор 1 водородного восстановления кремния, в котором выращиваются стержни 2 поликристаллического кремния, магистраль 3 подачи водорода и магистраль 4 подачи жидкого трихлорсилана, подключенные к соответствующим входам испарителя-смесителя 5, выход которого магистралью 6 парогазовой смеси (ПГС) связан с входом реактора 1, магистраль 7 отработанной ПГС, включающую охладитель 8 ПГС, подключенную к выходу реактора 1. Магистраль 7 отработанной ПГС дополнительно включает предварительный охладитель 9, размещенный между реактором 1 и охладителем 8, а подогреватель 10 водорода установлен между ними. Подогреватель 10 выполнен в виде теплообменника с разделительной стенкой 11.

Испаритель-смеситель 5 может быть выполнен и как в ближайшем аналоге, но он более громоздкий и сложный по конструкции, возможен унос брызг трихлорсилана в магистраль парогазовой смеси, а это требует введения в конструкцию сепаратора для отделения капель жидкой фазы, кроме того, при такой конструкции имеет место потеря тепла.

В предлагаемом изобретении для эффективной теплопередачи испаритель-смеситель 5 выполнен в виде кожухотрубного теплообменника, к верхней коллекторной камере 12 которого подключена магистраль 4 подачи жидкого трихлорсилана, а нижняя коллекторная камера 13 связана с магистралью 3 подачи водорода через межтрубное пространство 14.

Установка работает следующим образом.

В начальный момент работы установки стержни-основы 2 разогреваются или струей плазмы от пускового плазматрона (на схеме не показан), или пропусканием тока высокого напряжения, при этом установка продувается водородом, который, проходя через реактор 1, нагревается от стержней-основ и отдает тепло поступающему водороду в подогревателе 10. После прогрева испарителя-смесителя 5 включается подача трихлорсилана, и установка выходит на рабочий режим.

Технологические компоненты процесса водород и жидкий трихлорсилан подаются в испаритель-смеситель 5 по магистралям 3, 4 соответственно. Жидкий трихлорсилан через верхнюю коллекторную камеру 12 стекает по трубам теплообменника, а водород, проходя через подогреватель 10, нагревается и через нижнюю коллекторную камеру 13 поступает в межтрубное пространство теплообменника. Проходя через межтрубное пространство, отдает тепло жидкому трихлорсилану, который испаряется и смешивается с подогретым водородом. За счет большой поверхности испарения и увеличения длительности теплового контакта с подогретым водородом обеспечиваются условия для однородности состава ПГС, которая по магистрали 6 подается в реактор 1. Отработанная ПГС по магистрали 7 поступает в предварительный охладитель 9, охлаждается там до температуры ниже температуры самовоспламенения водорода и поступает в подогреватель 10, где отдает часть тепла на подогрев водорода, после чего поступает в охладитель 8, в котором температура отработанной ПГС снижается до температуры подачи в блок конденсации (на чертеже не показан). Таким образом, реализуется замкнутый цикл использования теплоносителей.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2007 |

|

RU2334677C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 1998 |

|

RU2136590C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2004 |

|

RU2278075C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2018 |

|

RU2739312C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ КОМПОНЕНТОВ ИЗ ПАРОГАЗОВЫХ СМЕСЕЙ, ОБРАЗУЮЩИХСЯ ПРИ ПРОИЗВОДСТВЕ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2015 |

|

RU2596775C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2007 |

|

RU2342320C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2011 |

|

RU2475451C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИХЛОРСИЛАНА | 2004 |

|

RU2274602C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИХЛОРСИЛАНА | 2004 |

|

RU2280010C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИХЛОРСИЛАНА | 2008 |

|

RU2394762C2 |

Изобретение относится к устройствам, предназначенным для испарения и получения парогазовых смесей, и может найти применение в технологии полупроводниковых материалов, в частности к получению стержней поликристаллического кремния. Установка для получения поликристаллического кремния содержит реактор 1 водородного восстановления кремния, в котором выращивают стержни 2 поликристаллического кремния, магистраль 3 подачи водорода и магистраль 4 подачи жидкого трихлорсилана, подключенные к соответствующим входам испарителя-смесителя 5, выход которого магистралью 6 парогазовой смеси (ПГС) связан с входом реактора 1, магистраль 7 отработанной ПГС, включающую охладитель 8 ПГС, подключенную к выходу реактора 1. Магистраль 7 отработанной ПГС дополнительно включает предварительный охладитель 9, размещенный между реактором 1 и охладителем 8, а подогреватель 10 водорода установлен между ними. Подогреватель 10 выполнен в виде бесконтактного теплообменника с разделительной стенкой 11. Технический результат изобретения - сокращение расхода теплоносителей и холодной воды и упрощение конструкции. 1 з.п.ф-лы, 1 ил.

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 1998 |

|

RU2136590C1 |

| JP 3215310 А, 20.01.1991 | |||

| US 6007869 А, 28.12.1999 | |||

| AU 5675301 А, 22.11.2001 | |||

| JP 10316413 А, 02.12.1998. | |||

Авторы

Даты

2004-02-27—Публикация

2002-08-02—Подача