Изобретение относится к производству полупроводниковых материалов, в частности к получению исходного поликристаллического кремния осаждением на нагретые затравки в процессе водородного восстановления хлорсиланов.

Известна конструкция установки для получения поликристаллического кремния, содержащая реактор водородного восстановления кремния, магистраль подачи водорода, включающую подогреватель водорода, и магистраль подачи жидкого трихлорсилана, подключенные к соответствующим входам испарителя-смесителя, выход которого магистралью отработанной парогазовой смеси связан с входом реактора, магистраль отработанной парогазовой смеси, включающую охладитель парогазовой смеси, подключенную к выходу реактора. Испаритель-смеситель в этой установке двухкамерный, состоящей из камеры нагрева и ванны с жидким трихлорсиланом, в которую подается подогретый водород и смешивается путем барботирования с образованием парогазовой смеси (ПГС) заданного мольного отношения при равновесной температуре (см. патент РФ №2136590, МПК С01В 33/03, 1999).

Недостатком конструкции является большой расход теплоносителя на нагрев и испарение трихлорсилана. В испарителе-смесителе возможен контакт водяного пара с водородом, а затем с трихлорсиланом, что снижает надежность установки. Испаритель-смеситель громоздкий и сложный по конструкции.

Известна установка для получения поликристаллического кремния, содержащая реактор водородного восстановления кремния, магистраль подачи водорода, включающую подогреватель водорода, и магистраль подачи жидкого трихлорсилана, подключенные к соответствующим входам испарителя-смесителя, выход которого магистралью парогазовой смеси связан с входом реактора, магистраль отработанной ПГС, предварительный охладитель, размещенный между реактором и охладителем и подогреватель водорода, включенный в магистраль отработанной ПГС, между предварительным охладителем и охладителем. Охлаждение происходит за счет циркуляции холодной воды. Магистраль подачи жидкого трихлорсилана подключена к верхней коллекторной камере, а магистраль подачи водорода - к нижней коллекторной камере испарителя-смесителя. Включение подогревателя водорода в магистраль отработанной ПГС между предварительным охладителем и охладителем обеспечивает нагрев водорода теплом отработанной ПГС до температуры, обеспечивающей нагрев и испарение жидкого трихлорсилана в испарителе-смесителе (см.патент РФ №2224715, кл. С01В 33/03), которое заявитель выявил как наиболее близкое устройство того же назначения к заявляемому изобретению по совокупности признаков и выбрал за прототип.

К причинам, препятствующим достижению указанного ниже технического результата, относится то, что в реакторе известной установки температура центральной части превышает температуру на периферии реактора, в результате чего выращиваемые в центральной части стержни поликристаллического кремния имеют нецилиндрическую поверхность и более низкую плотность. Приготовление ПГС в испарителе-смесителе известной установки требует предварительного охлаждения ПГС в охладителе, с целью ее использования для подогрева исходного водорода в подогревателе до температуры, необходимой для поддержания постоянных давления и температуры в испарителе-смесителе. Такое приготовление ПГС значительно усложняет технологический процесс и требует сложного приборного и аппаратурного оформления.

Кроме того, коэффициент осаждения кремния на затравках составляет только 15÷20 мольных процентов кремния, поступающего с трихлорсиланом в реактор известной установки, т.е. 80÷85 мольных процентов кремния, содержащихся в отработанной ПГС, выводятся из реактора на дальнейшую переработку (охлаждение, разделение и использование компонентов в замкнутом цикле производства поликристаллического кремния и трихлорсилана).

Целью изобретения является повышение качества стержней поликристаллического кремния, снижение себестоимости получаемого материала и повышение производительности установки, повышение коэффициента извлечения кремния из хлорсиланов.

Технический результат, который может быть получен при осуществлении изобретения, заключается в снижении температуры подаваемой в реактор рабочей смеси водорода и жидких хлорсиланов, возвращение части отработанной ПГС вместе с рабочей смесью в реактор и равномерное распределение и однородность состава рабочей смеси в реакторе.

Для достижения указанного технического результата в установке для получения поликристаллического кремния, содержащей реактор водородного восстановления кремния, охладитель отработанной ПГС, трубопровод подачи водорода, трубопровод подачи жидких хлорсиланов и трубопровод отработанной ПГС, присоединенный к патрубку выхода ПГС из реактора, в патрубок выхода ПГС установлено сопло, в нижней части к которому присоединен цилиндрический стакан с патрубком, внутри стакана в сопле выполнены отверстия, а в верхней части на сопло установлена резьбовая втулка, к которой на ребрах прикреплен конический входной коллектор с цилиндрической камерой смешения, на которую установлен сменный конический диффузор с цилиндрическим выходным патрубком, диаметр которого выполняется по формуле

d0=(0,15-0,20)HVh/V0, м,

где Н - высота реактора, м;

Vh - скорость парогазовой смеси на расстоянии Н от выходного патрубка диффузора, м/с;

V0 - скорость парогазовой смеси на выходном патрубке диффузора, м/с.

Кроме того, верхний торец сопла расположен на одном уровне с верхним торцом патрубка выхода парогазовой смеси, а нижнее основание конического входного коллектора расположено выше верхнего торца соединения патрубка выхода парогазовой смеси с реактором.

Установка в патрубок выхода ПГС из реактора сопла, в нижней части к которому присоединен цилиндрический стакан с патрубком, и выполнение отверстий в сопле внутри стакана позволили осуществить диспергирование жидких хлорсиланов в струе водорода и подавать рабочую смесь без предварительного испарения, снизив температуру подаваемой в реактор рабочей смеси и сократив разность температур в центральной и периферийной частях реактора, что, в свою очередь, позволяет повысить удельную скорость осаждения и получить стержни поликристаллического кремния правильной геометрической формы, более высокой плотности с мелкокристаллической структурой высокого качества, а также упростить конструкцию установки, исключив из ее состава предварительный охладитель, подогреватель водорода и испаритель-смеситель.

Установка на верхней части сопла резьбовой втулки, к которой на ребрах прикреплен конический входной коллектор с цилиндрической камерой смешения, на которую установлен сменный конический диффузор с цилиндрическим выходным патрубком, расположение верхнего торца сопла на одном уровне с верхним торцом патрубка выхода парогазовой смеси, а нижнего основания конического входного коллектора выше верхнего торца патрубка выхода парогазовой смеси, позволили использовать струю рабочей смеси, вытекающую из сопла, в качестве эжектирующей, обеспечив тем самым возвращение части отработанной ПГС вместе с рабочей смесью в реактор, что повысило коэффициент осаждения кремния из хлорсиланов на затравках, а, кроме того, позволили изменением расстояния между верхним торцом сопла и цилиндрической камеры смешения регулировать коэффициент эжекции и тем самым регулировать объем возвращаемой в реактор отработанной ПГС.

Выполнение на сменном коническом диффузоре цилиндрического выходного патрубка, диаметр которого в зависимости от высоты реактора выполняется по формуле

d0=(0,15-0,20)HVh/V0, м,

где Н - высота реактора, м;

Vh - скорость парогазовой смеси на расстоянии Н от выходного патрубка диффузора, м/с;

V0 - скорость парогазовой смеси на выходном патрубке диффузора, м/с,

позволяет получить расширяющуюся струю рабочей смеси, достигающую свода реактора с задаваемой оптимальной скоростью, обеспечивающей при отражении струи от свода реактора ее равномерное распределение в объеме реактора, повысив однородность ее состава в реакторе, и тем самым обеспечить правильную геометрическую форму получаемых стержней поликристаллического кремния.

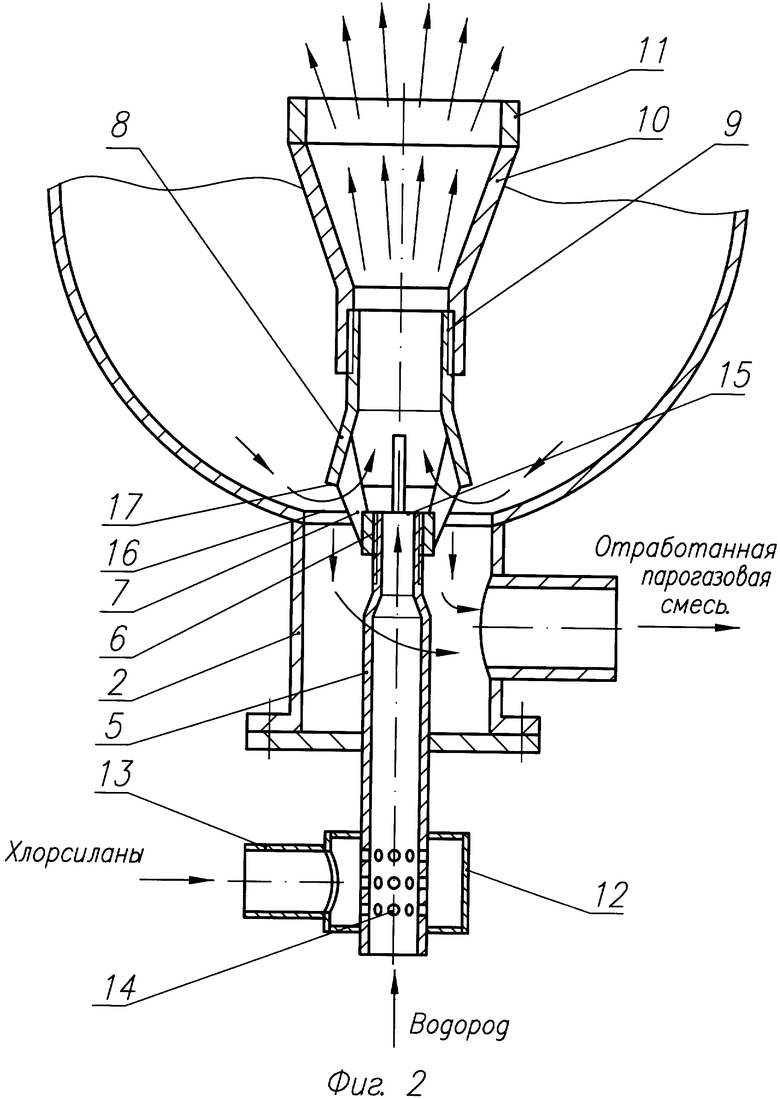

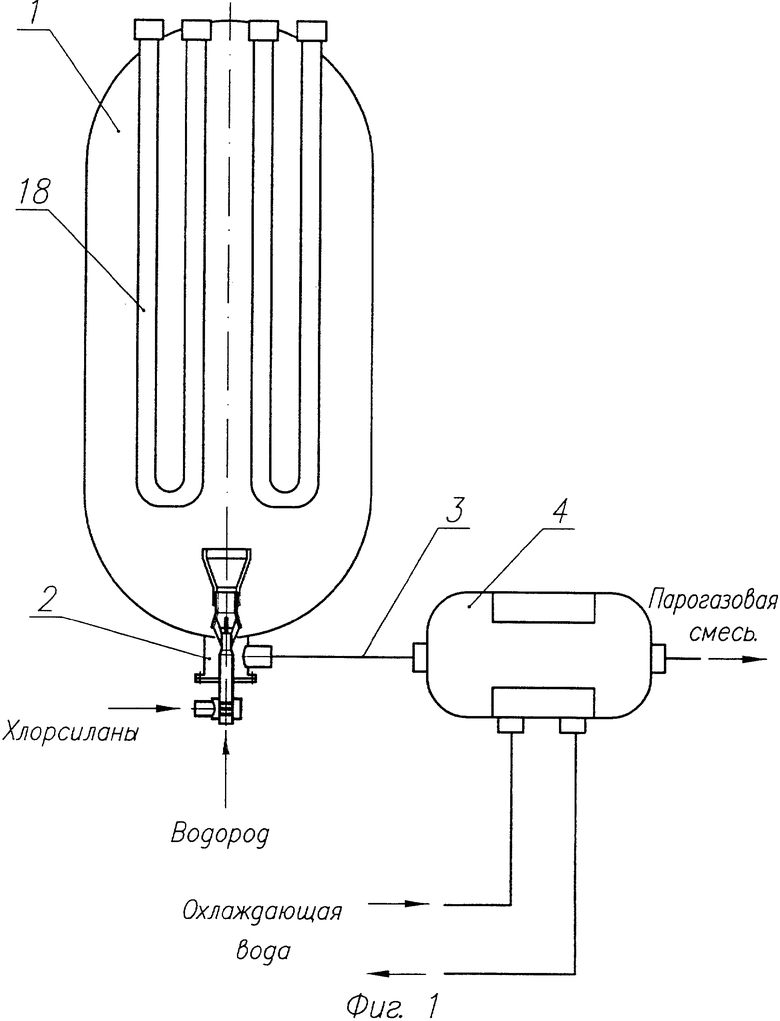

Предлагаемая установка поясняется чертежами, представленными на фиг.1 и фиг.2.

На фиг.1 показана схема предлагаемой установки; на фиг.2 - нижняя часть реактора в разрезе.

Предлагаемая установка для получения поликристаллического кремния содержит реактор водородного восстановления кремния 1, патрубок 2 выхода отработанной ПГС из реактора, соединенный трубопроводом 3 с охладителем 4. В патрубок 2 установлено сопло 5, в верхней части на сопле 5 установлена резьбовая втулка 6, к которой на ребрах 7 присоединен конический входной коллектор 8 с цилиндрической камерой смешения 9. На цилиндрическую камеру смешения 9 установлен сменный конический диффузор 10 с цилиндрическим выходным патрубком 11. В нижней части к соплу 5 присоединен цилиндрический стакан 12 с патрубком 13. Внутри цилиндрического стакана 12 в сопле 5 выполнены отверстия 14. Верхний торец 15 сопла 5 установлен на одном уровне с верхним торцом 16 патрубка 2, а нижнее основание 17 сменного конического диффузора 10 установлено выше верхнего торца 16 патрубка 2. В реактор 1 устанавливаются затравки 18, на которые в процессе водородного восстановления хлорсиланов осуществляется осаждение кремния.

Диаметр цилиндрического выходного патрубка 11 сменного конического диффузора 10 выполняется в зависимости от высоты реактора в соответствии с формулой

d0=(0,15-0,20)HVh/V0, м,

где Н - высота реактора, м;

Vh - скорость парогазовой смеси на расстоянии Н от выходного патрубка диффузора, м/с;

V0 - скорость парогазовой смеси на выходном патрубке диффузора, м/с.

Например, при высоте реактора 2 м скорость ПГС на цилиндрическом выходном патрубке 11 сменного конического диффузора 10 определяется как сумма расходов рабочей смеси, подаваемой на сопло 5 и эжектируемой ПГС и составляющей в сумме 30 литров в секунду. Предварительно задавая диаметр цилиндрического выходного патрубка 11, например 0,1 м, определяется V0, которая при расходе 30 л/с составит 3,82 м/с.

Далее, задаваясь необходимой скоростью струи ПГС у свода реактора, например 1 м/с, определяется диаметр цилиндрического выходного патрубка 11 сменного конического диффузора 10, который составит

d0=(0,15-0,20)×2×1/3,82=0,78-0,104 м=78-104 мм.

Оптимальная скорость Vh парогазовой смеси у свода реактора достигается установкой сменного конического диффузора 10 с требуемым диаметром цилиндрического выходного патрубка 11.

Предлагаемая установка работает следующим образом.

При пуске предлагаемой установки затравки 18 разогреваются пропусканием тока. Затем в сопло 5 и патрубок 13 подаются водород и жидкие хлорсиланы соответственно. Жидкие хлорсиланы из внутренней полости цилиндрического стакана 12 через отверстия 14 поступают в струю водорода, где происходит их диспергирование. Далее рабочая смесь, состоящая из жидких хлорсиланов и водорода, поступает из сопла 5 через конический входной коллектор 8, цилиндрическую камеру смешения 9 и сменный конический диффузор 10 в реактор 1. Проходя через конический входной коллектор 8, струя рабочей смеси эжектирует через полости между ребрами 7 часть отработанной ПГС из реактора 1 в конический входной коллектор 8. Поступая далее в цилиндрическую камеру смешения 9, эжектирующая рабочая смесь, выходящая из сопла 5, верхний торец 15 которого расположен на одном уровне с верхним торцем 16 патрубка 2, смешивается с эжектируемой ПГС. В цилиндрической камере смешения 9 происходит испарение диспергированных жидких хлорсиланов и усреднение температуры рабочей ПГС, которая далее поступает в сменный конический диффузор 10 и через его цилиндрический выходной патрубок 11 поступает в реактор 1. Диаметр цилиндрического выходного патрубка 11 сменного конического диффузора 10, выполненный в соответствии с приведенной выше формулой, обеспечивает заданную скорость струи ПГС у свода реактора 1 и ее равномерное распределение при отражении от свода в объеме реактора 1.

При изменении задаваемой скорости струи ПГС у свода реактора 1 в зависимости от высоты реактора 1 и его диаметра меняется и сменный конический диффузор 10.

Охлажденная на стенках реактора 1 отработанная ПГС стекает к патрубку 2, попадая в зазор между нижним основанием 17 конического входного коллектора 10 и верхним торцом 16 патрубка 2, где часть ее через патрубок 2 по трубопроводу 3 поступает в охладитель 4 и далее на разделение в существующую технологическую схему, а другая часть возвращается в реактор 1. Перемещением резьбовой втулки 6 по соплу 5 изменяются расстояния между верхним торцом 15 сопла 5 и цилиндрической камерой смешения 9, что позволяет изменять коэффициент эжекции и тем самым регулировать объем возвращаемой в реактор отработанной ПГС.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2002 |

|

RU2224715C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 1998 |

|

RU2136590C1 |

| РЕАКТОР ВОДОРОДНОГО ВОССТАНОВЛЕНИЯ КРЕМНИЯ | 2007 |

|

RU2341456C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2004 |

|

RU2278075C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2018 |

|

RU2739312C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2011 |

|

RU2475451C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ КОМПОНЕНТОВ ИЗ ПАРОГАЗОВЫХ СМЕСЕЙ, ОБРАЗУЮЩИХСЯ ПРИ ПРОИЗВОДСТВЕ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2015 |

|

RU2596775C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2018 |

|

RU2674955C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2007 |

|

RU2342320C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИХЛОРСИЛАНА | 2008 |

|

RU2394762C2 |

Изобретение относится к производству поликристаллического кремния. Установка для получения поликристаллического кремния содержит реактор водородного восстановления кремния 1, патрубок 2 выхода отработанной парогазовой смеси из реактора, соединенный трубопроводом 3 с охладителем 4. В патрубке 2 установлено сопло, с нижней части к которому присоединен цилиндрический стакан с патрубком. Внутри стакана в сопле выполнены отверстия. В верхней части на сопло установлена резьбовая втулка, к которой на ребрах прикреплен конический входной коллектор с цилиндрической камерой смешения. На камере смешения установлен сменный конический диффузор с цилиндрическим выходным патрубком. Предложенное изобретение позволяет повысить качество стержней поликристаллического кремния, снизить себестоимость получаемого материала, повысить производительность установки и коэффициент извлечения кремния из хлорсиланов. 1 з.п. ф-лы, 2 ил.

d0=(0,15-0,20)HVh/V0, м,

где Н - высота реактора, м;

Vh - скорость парогазовой смеси на расстоянии h от выходного патрубка диффузора, м/с;

V0 - скорость парогазовой смеси на выходном патрубке диффузора, м/с;

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2002 |

|

RU2224715C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 1998 |

|

RU2136590C1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ШИРОКИХ ПЛАСТИН ИСХОДНОГО ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2001 |

|

RU2222648C2 |

| US 2004131528 А1, 08.08.2004 | |||

| US 2006086310 А, 27.04.2006 | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

Авторы

Даты

2008-09-27—Публикация

2007-02-06—Подача