Изобретение относится к химической промышленности, а именно к способам получения поликристаллического кремния из хлорсиланов посредством их восстановления водородом (H2) на разогретых кремниевых стержнях, и может быть использовано в производстве поликристаллического кремния.

Известен способ (RU №2136590 от 12.10.98, МПК С01В) получения поликристаллического кремния по замкнутому технологическому циклу, включающий приготовление исходной парогазовой смеси (ПГС), водородное восстановление трихлорсилана (ТХС) на кремниевых стержнях, очистку исходных компонентов отходящей ПГС после конденсации в диапазоне температур 0 ÷ минус 195°С. Исходную ПГС готовят в испарителе хлорсиланов путем барботажа нагретого Н2 через слой ТХС при постоянных значениях температуры и давления, соответствующих получению ПГС с мольным отношением H2 к ТХС nН2/nТХС=(3,0÷3,5):1, и подают в реактор водородного восстановления кремния, а отходящую после водородного восстановления ПГС перед фракционной конденсацией подвергают жидкостному компримированию для создания в системе аппаратов необходимого давления для рециркуляционной подачи ПГС в испаритель 0,07÷0,12 МПа и на выходе из блока конденсации под давлением 0,17÷0,22 МПа.

Основным недостатком этого способа в части разделения Н2 и хлористого водорода (HCl) за счет низкой температуры минус 195°С являются большие энергозатраты, а способ ведения процесса водородного восстановления из ТХС при рабочем давлении 0,07÷0,12 МПа не соответствует современным требованиям проведения такого процесса.

Известен способ (RU №2278075 С2 от 20.06.2006, МПК С01В 33/035) получения поликристаллического кремния, включающий приготовление исходной ПГС в испарителе путем барботажа Н2 через слой ТХС при поддержании в испарителе температуры и давления, обеспечивающих получение мольного отношения Н2 к ТХС nН2/nТХС=(3,6÷6,0):1, низкотемпературную конденсацию отходящей после восстановления ПГС с конденсацией основного количества тетрахлорида кремния (ТХК) в диапазоне температур минус 45 ÷ минус 47°С, частично ТХС и других хлорсиланов, компримирование отходящей от блока конденсации ПГС до давления 0,75÷0,8 МПа при поддержании температуры до минус 45 ÷ минус 47°C, с конденсацией основного количества ТХС и других компонентов. ТХК, выделенный после ректификации, направляют в установки для гидрирования ТХК в среде водорода с целью получения ТХС с мольным отношением Н2 к ТХК nН2/nТХК=(1÷3):1.

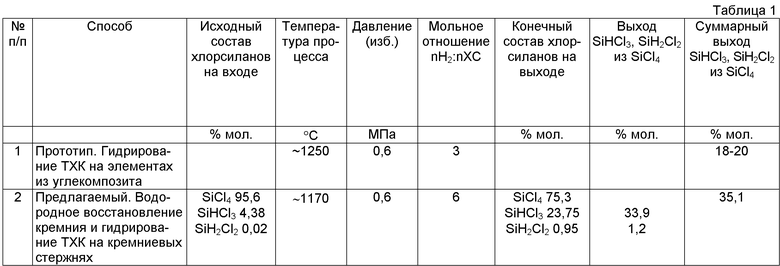

Недостатком этого способа является необходимость использования дополнительных установок для проведения операции гидрирования ТХК на элементах из углерод-углеродного композита в атмосфере Н2 при высокой температуре и давлении с получением на выходе ТХС 18÷20% мольных. Это приводит к увеличению капитальных затрат на реализацию известного способа и производственной себестоимости получаемого при этом поликремния.

Известен способ (RU №2342320 от 27.12.2008, МПК С01В 33/035) получения поликристаллического кремния, включающий приготовление под давлением ПГС хлорсиланов и водорода в испарителе посредством барботажа Н2 через слой хлорсиланов, водородное восстановление на кремниевых стержнях, конденсацию ПГС, ректификацию хлорсиланов, разделение Н2 и HCl.

При приготовлении ПГС в испаритель вводят Н2, ТХК и ТХС при мольном отношении Н2 к смеси хлорсиланов nН2/nХС=(8÷10):1 и поддерживают давление 0,6÷0,8 МПа. Водородное восстановление проводят при температуре 1100÷1200°C, при этом происходит гидрирование ТХК с образованием в зоне реакции дополнительного количества ТХС. Ступенчатую конденсацию отходящей из реактора ПГС проводят при температуре минус 50÷75°C с выводом хлорсиланов на ректификационное разделение и очистку от высококипящих хлорсиланов. Очищенные хлорсиланы направляют в испаритель на приготовление ПГС. Водород и хлористый водород, образовавшийся в процессе реакции водородного восстановления хлорсиланов, направляют на сорбционное разделение с растворением HCl в абсорбенте, выводом его из процесса и выделением Н2, который после компримирования до 0,85÷1,0 МПа направляют на приготовление ПГС. Производят прокалку кремниевых стержней посредством нагрева их до температуры 1150÷1200°С в атмосфере Н2, и за счет травления HCl, образовавшимся в результате реакции Н2 и ТХК, при температуре 1150÷1200°С и мольном отношении Н2 к ТХК nН2/nТХК=(1÷2):1 проводят очистку поверхности кремниевых стержней и внутренних стенок реактора от окислов и загрязнений. ПГС готовят в испарителе посредством барботажа Н2 через слой смеси ТХС и ТХК с доведением мольного отношения в парогазовой фазе водорода к смеси хлорсиланов nН2/nХС=(8÷10):1. При этом давление в испарителе поддерживают 0,6÷0,8 МПа, а температуру кремниевых стержней поддерживают в пределах 1100÷1200°С. В зоне реакции на кремниевых стержнях происходит гидрирование ТХК в ТХС с последующим образованием дихлорида кремния, разложением последнего и осаждением кремния на кремниевых стержнях. Отходящую из реактора ПГС охлаждают до температуры минус 50 ÷ минус 75°С и конденсируют хлорсиланы, которые направляют на ректификационное разделение и очистку от высококипящих хлорсиланов. Очищенные ТХС и ТХК направляют в испаритель на приготовление исходной ПГС. Отходящий Н2 и HCl после конденсации хлорсиланов подвергают абсорбции, в результате чего HCl растворяется в абсорбенте с выделением Н2, который после компримирования до давления 0,85÷1,0 МПа объединяют с Н2, полученным электролизом воды, и направляют их на получение исходной ПГС.

Недостатком способа является сравнительно низкая интенсивность процесса водородного восстановления кремния из смеси хлорсиланов и связанные с этим повышенные энергозатраты на получаемый поликремний. Низкая интенсивность процесса объясняется тем, что в известном способе водородное восстановление кремния происходит в реакторе с постоянным наличием градиента температуры как по диаметру реактора, так и по высоте, который, к примеру, по диаметру образуется между приповерхностным слоем раскаленного кремниевого стержня с высокой температурой (около 1100°С) и водоохлаждаемой поверхностью реактора с низкой температурой (около 300°С). Существование такого градиента температур приводит к возникновению устойчивого диффузионного потока молекул газа ПГС от высокотемпературной области в область низких температур так, что плотность молекул газа в активной реакционной зоне вблизи поверхности нагретого кремниевого стержня всегда ниже плотности газа вблизи стенок реактора. По существу, в известном способе, основная масса ПГС, прижимаясь к стенкам реактора, не вступает в реакцию водородного восстановления. Следствием низкой плотности молекул ПГС вблизи поверхности кремниевого стержня является низкая интенсивность процесса водородного восстановления кремния из ПГС. И хотя вблизи поверхности нагретого кремниевого стержня идет процесс гидрирования ТХК в атмосфере избыточного водорода с образованием ТХС, эти молекулы ТХС преимущественно оттесняются под действием градиента температур от поверхностной зоны и не вносят существенного вклада в процесс водородного восстановления. Необходимо существенно снизить влияние градиента температур и, в этом случае, процесс водородного восстановления кремния из смеси хлорсиланов может протекать не менее интенсивно, чем из чистого ТХС, а поскольку такой процесс не предполагает наличие дополнительной установки для гидрирования ТХК, он становится технически более простым и экономически более эффективным.

Техническим результатом заявленного изобретения является увеличение интенсивности процесса водородного восстановления кремния из смеси хлорсиланов, содержащей исходный ТХС и ТХК за счет:

- дополнительного образования кремнийсодержащих продуктов ТХС и дихлорсилана (ДХС) (более 30% мол.) при гидрировании ТХК с использованием в качестве нагревательных элементов кремниевых стержней,

- удержания образованных ТХС и ДХС вблизи поверхности нагретых кремниевых стержней из-за поддержания стабильного выровненного теплового поля внутри реакционной зоны посредством установки теплового зеркала на внутренней поверхности реактора и, как следствие, уменьшение энергозатрат и себестоимости производства поликристаллического кремния.

Таким образом, предложен способ получения поликристаллического кремния с проведением, одновременно, процессов гидрирования ТХК в ТХС и дихлорсилан (ДХС) и водородного восстановления кремния из образовавшихся кремнийсодержащих продуктов на разогретых до температуры 1050÷1200°C кремниевых стержнях, включающий приготовление ПГС из смеси хлорсиланов и водорода в испарителе под давлением посредством барботажа подогретого водорода через слой хлорсиланов, низкотемпературную конденсацию хлорсиланов из ПГС, ректификацию хлорсиланов, разделение водорода и хлористого водорода, выделение последнего из абсорбента. ПГС подают в реактор, температурное поле внутри которого выравнивают по его диаметру и высоте тепловым зеркалом, полученным путем покрытия стенок реактора материалом с низкой поперечной теплопроводностью 3÷5 Вт/м К.

Предложенный способ получения поликристаллического кремния водородным восстановлением ТХС, ДХС на разогретых кремниевых стержнях проходит в два этапа.

На первом этапе, для увеличения реакционной поверхности, кремниевые стержни - основы диаметром 12 мм выращивают до диаметра 45÷50 мм из смеси кремнийсодержащих продуктов, содержащих, в % (мол.), примерно 98÷95 ТХС, 3÷0 ДХС, 5÷0 ТХК.

Для приготовления первой ПГС в испаритель под давлением 0,8÷1,0 МПа вводят хлорсиланы указанного выше состава и водород, подогретый в теплообменнике до температуры 250÷300°С, за счет рекуперации тепла отходящей ПГС. Кроме того, для подогрева хлорсиланов, в испаритель подводится пар с температурой 130÷150°C. Подачу водорода и смеси хлорсиланов в испаритель осуществляют таким образом, чтобы обеспечить мольное отношение водорода к смеси хлорсиланов nН2/nХС=(3÷4):1. Первую ПГС из испарителя подают в реактор, в котором осаждают кремний на разогретых до температуры 1050÷1100°C кремниевых стержнях.

На втором этапе, в реакторе проводят гидрирование ТХК с образованием ТХС и ДХС, а также и выращивание кремния на стержнях, главным образом, из образовавшихся хлорсиланов. Для этого в испаритель из расходных емкостей установки ректификации под давлением 0,8÷1,0 МПа подают кремнийсодержащие продукты, содержащие, в % (мол.), примерно 97÷62 ТХК, 38÷3 ТХС. Водород в испаритель подают в количестве, обеспечивающем мольное отношение водорода к смеси хлорсиланов nН2/nХС=(6÷8):1. Испарение смеси хлорсиланов и подогрев водорода реализуют аналогично, как и на первом этапе. Вторую ПГС подают в реактор на кремниевые стержни, разогретые до температуры 1150÷1200°C. При этом происходит как процесс гидрирования ТХК в ТХС и ДХС, так и процесс водородного восстановления кремния из вновь образованных кремнийсодержащих продуктов на разогретых кремниевых стержнях.

В процессе исследований было установлено, что выход ТХС и ДХС, а также скорость роста кремния повышаются с увеличением диаметра кремниевых стержней и мольного отношения водорода к хлорсиланам, т.е. при гидрировании ТХК, когда в качестве нагревателей используются кремниевые стержни, наряду с образованием дополнительного количества ТХС и ДХС, идет процесс восстановления кремния, что и приводит к росту диаметра кремниевых стержней. Стенки реактора покрыты слоем теплового зеркала из материала с низкой поперечной теплопроводностью 3÷5 Вт/м·К, что позволяет приблизить температуру поверхности зеркала к температуре нагретых кремниевых стержней. Температурное поле внутри реактора становится практически однородным без существенных градиентов температур и плотность молекул газа ПГС вблизи нагретой поверхности кремниевого стержня достаточно высокой, а это существенно увеличивает интенсивность процесса водородного восстановления кремния. Из-за низкой поперечной теплопроводности материала зеркала и плотного его прилегания к внутренней поверхности реактора исключается наличие внутри последнего холодных зон, а также, практически, полного отражения излучаемой нагретыми кремниевыми стержнями энергии от покрытой зеркалом поверхности реактора, стенки которого нагреваются незначительно, происходит существенное снижение энергозатрат на проведение процесса водородного восстановления кремния. Выходящую из реактора ПГС направляют в блок конденсации, где происходит конденсация хлорсиланов и их разделение от водорода с хлористым водородом. Затем конденсат хлорсиланов под давлением 0,6÷0,8 МПа направляют в приемные емкости установки ректификации, где с помощью ректификационных колонн готовят смеси хлорсиланов для проведения процессов водородного восстановления хлорсиланов и гидрирования ТХК, в том числе, выводят полисиланхлориды (ПСХ), которые отправляют на дальнейшую переработку и нейтрализацию. Водород и хлористый водород под давлением 0,6÷0,8 МПа направляют в абсорбер установки регенерации водорода на сорбционное разделение, где за счет растворения хлористого водорода в охлажденном ТХС до температуры минус 70 ÷ минус 75°C происходит выделение Н2 из ПГС. Выделение хлористого водорода из абсорбента проводят в десорбере, в котором давление по отношению к давлению в абсорбере снижено не менее чем в 10 раз, а абсорбент и HCl нагревают водой с температурой 90÷95°C. После ступенчатого охлаждения паров абсорбента до температуры минус 80°С, выходящих из десорбера, HCl освобождают от последнего и направляют для получения готовых продуктов, например, ТХС, соляной кислоты и т.д. Очищенный Н2 со следами HCl и хлорсиланов на выходе из абсорбера с температурой минус 62 ÷ минус 65°C подают в рекуперативные теплообменники блока конденсации, где его нагревают до температуры 10÷15°C встречным потоком ПГС из реактора водородного восстановления кремния и затем направляют на доочистку в цеолитные адсорберы, где H2 освобождают от следов HCl и хлорсиланов. Регенерацию (освобождение от HCl и хлорсиланов) цеолитных адсорберов проводят водородом (азотом), нагретым до температуры 230÷250°C. Очищенный водород с помощью компрессоров под давлением 0,8÷1,0 МПа рециркулируют в голову процесса водородного восстановления вместе с поступающими туда же из приемных емкостей ректификации смесями хлорсиланов указанного выше состава и мольного отношения Н2 к смеси хлорсиланов и, таким образом, создают первую и вторую ПГС для проведения процессов водородного восстановления кремния и гидрирования ТХК.

При исследовании отличительных способов получения поликристаллического кремния не выявлено каких-либо известных аналогичных решений, касающихся их использования или реализации путем проведения реакции водородного восстановления кремния из хлорсиланов и гидрирования ТХК в ТХС и ДХС в среде водорода в одном реакторе, и, таким образом, совмещения в одном реакторе процессов получения ТХС, ДХС и кремния.

Проведенный заявителями анализ уровня развития техники по имеющимся патентам и научно-техническим источникам информации позволил установить, что аналог, характеризующийся признаками, идентичными всем существующим признакам изобретения, заявителем не обнаружен.

Определение из выявленных аналогов прототипа, как наиболее близкого по совокупности существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков, изложенных в формуле изобретения, а также сравнение отличительных признаков, изложенных в прототипе и в заявленном способе, позволяет, по мнению заявителей, сделать вывод о соответствии данного изобретения условию «новизна».

Результаты дополнительного поиска известных решений для выявления признаков, совпадающих с отличительными признаками заявленного способа, показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку в приведенных заявителями описаниях уровней техники не выявлено и не оценено влияние преобразований, предусматриваемых существенными признаками заявленного изобретения по достижению технического результата. Поэтому заявители предполагают соответствие данного изобретения критерию «изобретательский уровень».

Пример осуществления «Способа получения поликристаллического кремния»

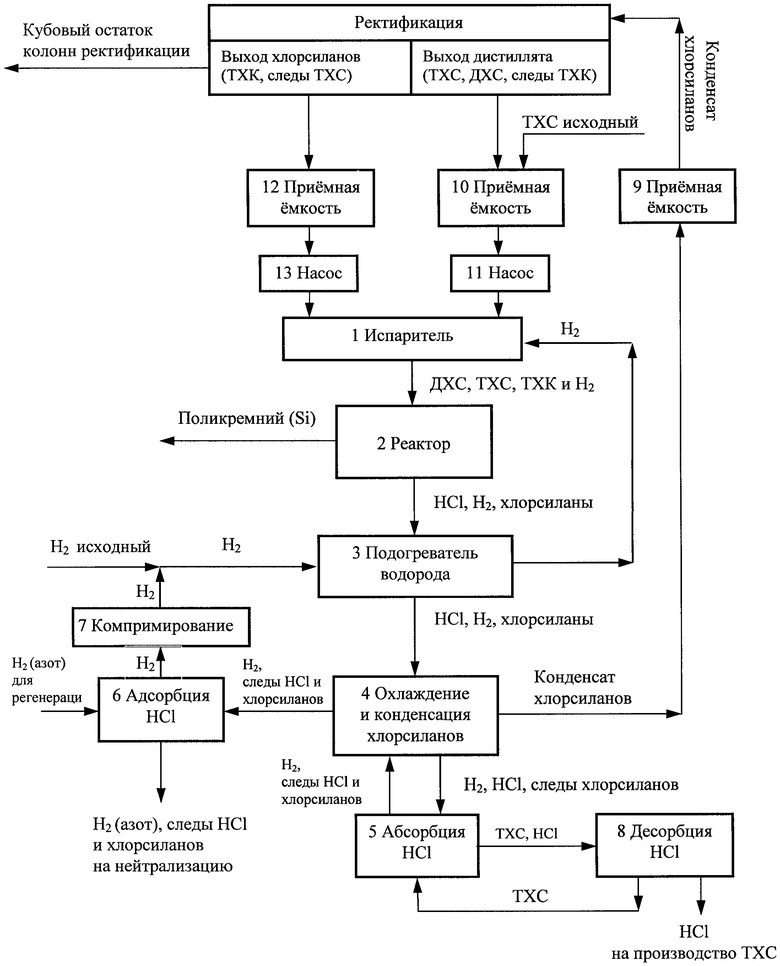

На чертеже представлена блок-схема способа получения поликристаллического кремния.

Получение поликристаллического кремния проводят в два этапа.

На первом этапе проводят процесс водородного восстановления кремния из кремнийсодержащих продуктов составом, % (мол.): ТХС~97, ДХС~1, ТХК~2. Хлорсиланы из приемной емкости (10), которую подпитывают исходным ТХС и дистиллятом после колонн ректификации, смесью хлорсиланов, обогащенной ТХС, ДХС и с незначительным количеством ТХК, с помощью насоса (11) под давлением 0,8÷1,0 МПа подают в испаритель (1). Одновременно в испаритель (1) подают рециркулирующий H2 давлением 0,8 МПа, нагретый в подогревателе водорода (3) до температуры 250÷300°C, за счет рекуперации тепла, отходящей ПГС из реактора (2). Для приготовления первой ПГС водород подают путем барботажа через слой смеси хлорсиланов. Температура и давление в испарителе (1) обеспечивают получение первой ПГС для процесса водородного восстановления кремния с мольным отношением водорода к смеси хлорсиланов nН2/nХС= 4:1. Первую ПГС при расходе до 300 нм3/ч (до 14 кмол./ч), составом, % (по объему): Н2~80; SiHCl3~19,4; SiH2Cl2~0,2; SiCl4~0,4 направляют в реактор (2), где в атмосфере избыточного водорода происходит осаждение кремния на нагретых до температуры 1050÷1100°C кремниевых стержнях-основах с увеличением их первоначального диаметра не менее чем в 4 раза.

После выращивания стержней поликремния до диаметра 45÷50 мм приступают ко второму этапу, когда проводят совмещенные процессы гидрирования ТХК в ТХС, ДХС и водородного восстановления кремния из образованных ТХС, ДХС на разращенных кремниевых стержнях. Для этого в испаритель (1) подают смесь кремнийсодержащих продуктов, составом, % (мол.): ТХК~95,6; ТХС~4,38; ДХС~0,02, с помощью насоса (13) под давлением 0,8÷1,0 МПа из приемной емкости (12), которую подпитывают хлорсиланами после колонн ректификации, и рециркулирующий водород под давлением 0,8 МПа. Испарение смеси кремнийсодержащих продуктов и подогрев рециркулирующего водорода реализуют аналогично первому этапу. В реакторе (2) повышают температуру на стержнях до температуры 1170°С. Температура и давление в испарителе (1) обеспечивают получение второй ПГС при расходе до 800 нм3/ч (до 35,7 кмол./ч), составом, % (по объему): Н2~85,7; SiCl4~13,63; SiHCl3~0,62; SiH2Cl2~0,05 для проведения совмещенных процессов гидрирования ТХК и водородного восстановления кремния с мольным отношением водорода к смеси хлорсиланов nH2/nХС=6:1.

Выходящую из реактора (2) ПГС под давлением 0,6 МПа направляют на охлаждение и конденсацию хлорсиланов в блок конденсации (4) для выделения хлорсиланов от водорода с хлористым водородом. Конденсат хлорсиланов под давлением 0,6 МПа подают в приемную емкость (9) колонн ректификации, на которых получают смеси хлорсиланов для проведения процессов гидрирования ТХК с образованием ТХС, ДХС и водородного восстановления из последних кремния. После конденсации хлорсиланов отходящую ПГС, содержащую, в основном, Н2 с HCl и хлорсиланами не более 1 мас.% подают на абсорбцию (5), где HCl в Н2 при избыточном давлении 0,6 МПа растворяют в слое охлажденного до температуры минус 70 ÷ минус 75°С циркулирующем абсорбенте, состоящем, в основном, из ТХС. Полученную жидкую фазу, насыщенную HCl, направляют на десорбцию (8), где при снижении избыточного давления и нагревании из абсорбента выделяют HCl и направляют, например, на производство ТХС. Абсорбент из десорбера (8) охлаждают и возвращают в абсорбер (5) для обеспечения рецикла разделения водорода и хлористого водорода. Регенерированный водород со следами хлористого водорода и хлорсиланов под давлением до 0,6 МПа с температурой минус 62 ÷ минус 65°С после абсорбера (5) направляют в блок конденсации хлорсиланов (4) для рекуперации «холода» и далее проводят доочистку Н2 с температурой 10÷15°С от остаточного количества HCl и хлорсиланов адсорбцией (6) в цеолитных адсорберах (например, морденит). Для освобождения адсорбера (6) от HCl и хлорсиланов цеолиты адсорбера нагревают водородом (азотом) с температурой 230÷250°C. Полученную газовую фазу направляют на нейтрализацию. Очищенный водород направляют на компримирование (7) для повторного использования в процессах водородного восстановления кремния и гидрирования ТХК. После компримирования (7) рециркулирующий водород, смешиваясь с исходным водородом, под давлением 0,8 МПа поступает в подогреватель водорода (3), где его нагревают до температуры 250÷300°C выходящей из реактора (2) ПГС, с последующей подачей в испаритель (1). Подготовку ПГС выполняют в испарителе (1) вместе с поступающими туда же из приемных емкостей (10, 12) колонн ректификации смесью хлорсиланов необходимого состава и мольного отношения к Н2 для проведения в реакторе (2) процессов водородного восстановления кремния и гидрирования ТХК с образованием ТХС, ДХС. Для нагревания смеси хлорсиланов в испаритель (1) подают пар с температурой 130÷150°C.

Результаты примера приведены в таблице 1 (см. в конце описания). Из таблицы 1 видно, что по сравнению с прототипом (Патент RU №2278075 С2 от 20.06.2006, МПК С01В 33/035), где выход ТХС в процессе гидрирования ТХК на разогретых элементах из углерод-углеродного композита составляет 18÷20% мол., в предлагаемом способе получения поликристаллического кремния путем проведения совмещенных реакций водородного восстановления кремния из исходного ТХС и вновь образованных ТХС и ДХС, полученных гидрированием ТХК в среде водорода в реакторе на разогретых кремниевых стержнях, при этом выход кремнийсодержащих продуктов конверсии ТХК составляет 35% мол.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2018 |

|

RU2674955C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2018 |

|

RU2739312C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2007 |

|

RU2357923C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ ПО ЗАМКНУТОМУ ТЕХНОЛОГИЧЕСКОМУ ЦИКЛУ | 1997 |

|

RU2122971C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2007 |

|

RU2342320C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ КОМПОНЕНТОВ ИЗ ПАРОГАЗОВЫХ СМЕСЕЙ, ОБРАЗУЮЩИХСЯ ПРИ ПРОИЗВОДСТВЕ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2015 |

|

RU2596775C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 1998 |

|

RU2136590C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2004 |

|

RU2278075C2 |

| СПОСОБ ФОРМИРОВАНИЯ СЛОЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ НА СТЕРЖНЕВОЙ ОСНОВЕ | 2010 |

|

RU2428525C1 |

| СПОСОБ РАЗДЕЛЕНИЯ РЕАКЦИОННОЙ СМЕСИ ПРОДУКТОВ ПРЯМОГО СИНТЕЗА ТРИХЛОРСИЛАНА | 2007 |

|

RU2358907C1 |

Изобретение относится к технологии полупроводниковых материалов и может быть использовано в производстве поликристаллического кремния. Способ включает приготовление парогазовой смеси (ПГС) из хлорсиланов и водорода в испарителе под давлением посредством барботажа водорода через слой хлорсиланов, водородное восстановление кремния на разогретых кремниевых стержнях в реакторе, низкотемпературную конденсацию хлорсиланов отходящей из реактора ПГС, ректификацию хлорсиланов, абсорбционное разделение водорода и хлористого водорода, десорбцию хлористого водорода из абсорбента и компримирование очищенного водорода, при этом на первом этапе в испарителе готовят первую ПГС под давлением 0,8÷1,0 МПа, для чего в него подают смесь кремнийсодержащих продуктов с преобладанием объемной доли трихлорсилана (ТХС) и водород с температурой 250÷300°С, подогретый за счет рекуперации тепла отходящей из реактора ПГС, причем обеспечивают мольное отношение водорода к хлорсиланам nН2/nХС, равное (3÷4):1, полученную ПГС подают в реактор, температурное поле внутри которого выравнивают по его диаметру и высоте тепловым зеркалом, полученным путем покрытия стенок реактора материалом с низкой поперечной теплопроводностью 3÷5 Вт/м К, и проводят наращивание диаметра разогретых до температуры 1050÷1100°С исходных кремниевых стержней в четыре раза, на втором этапе в испарителе под давлением 0,8÷1,0 МПа готовят вторую ПГС из смеси кремнийсодержащих продуктов с преобладанием в ней объемной доли тетрахлорида кремния (ТХК) и водорода с температурой 250÷300°С, подогретого за счет рекуперации тепла отходящей из реактора ПГС, причем обеспечивают мольное отношение водорода к хлорсиланам nН2/nХС, равное (6÷8):1, полученную ПГС подают в реактор на разогретые до температуры 1150÷1200°С кремниевые стержни для проведения одновременно процессов гидрирования ТХК в ТХС и дихлорсилан (ДХС) и водородного восстановления кремния из образовавшихся кремнийсодержащих продуктов, выходящую из реактора ПГС направляют на низкотемпературную конденсацию для выделения газообразного водорода с хлористым водородом и жидких хлорсиланов, газообразный водород и хлористый водород под давлением 0,6÷0,8 МПа направляют на разделение в абсорбер, выделение хлористого водорода из абсорбента проводят в десорбере, в котором давление по отношению к давлению в абсорбере снижено не менее чем в 10 раз, с одновременным подогревом абсорбента, перед подачей водорода из абсорбера в адсорбер для очистки от следов хлорсиланов и хлористого водорода его с температурой минус 62 ÷ минус 65°С направляют в блок конденсации хлорсиланов для рекуперации «холода» встречным потоком ПГС из реактора водородного восстановления кремния. Изобретение обеспечивает дополнительное образование ТХС, ДХС из ТХК (более 30 мол.%), удержание образованных ТХС и ДХС вблизи поверхности нагретых кремниевых стержней из-за поддержания стабильного выровненного теплового поля внутри реакционной зоны за счет наличия теплового зеркала на внутренней поверхности реактора, что приводит к уменьшению энергозатрат и себестоимости производства поликремния. 1 ил., 1 табл., 1 пр.

Способ получения поликристаллического кремния, включающий приготовление парогазовой смеси (ПГС) из хлорсиланов и водорода в испарителе под давлением посредством барботажа водорода через слой хлорсиланов, водородное восстановление кремния на разогретых кремниевых стержнях в реакторе, низкотемпературную конденсацию хлорсиланов отходящей из реактора ПГС, ректификацию хлорсиланов, абсорбционное разделение водорода и хлористого водорода, десорбцию хлористого водорода из абсорбента и компримирование очищенного водорода, отличающийся тем, что на первом этапе в испарителе готовят первую ПГС под давлением 0,8÷1,0 МПа, для чего в него подают смесь кремнийсодержащих продуктов с преобладанием объемной доли трихлорсилана (ТХС) и водород с температурой 250÷300°С, подогретый за счет рекуперации тепла отходящей из реактора ПГС, при этом обеспечивают мольное отношение водорода к хлорсиланам nН2/nХС=(3÷4):1, полученную ПГС подают в реактор, температурное поле внутри которого выравнивают по его диаметру и высоте тепловым зеркалом, полученным путем покрытия стенок реактора материалом с низкой поперечной теплопроводностью 3÷5 Вт/м К, и проводят наращивание диаметра разогретых до температуры 1050÷1100°С исходных кремниевых стержней в четыре раза, на втором этапе в испарителе под давлением 0,8÷1,0 МПа готовят вторую ПГС из смеси кремнийсодержащих продуктов с преобладанием в ней объемной доли тетрахлорида кремния (ТХК) и водорода с температурой 250÷300°С, подогретого за счет рекуперации тепла отходящей из реактора ПГС, при этом обеспечивают мольное отношение водорода к хлорсиланам nН2/nХС=(6÷8):1, полученную ПГС подают в реактор на разогретые до температуры 1150÷1200°С кремниевые стержни для проведения одновременно процессов гидрирования ТХК в ТХС и дихлорсилан (ДХС) и водородного восстановления кремния из образовавшихся кремнийсодержащих продуктов, выходящую из реактора ПГС направляют на низкотемпературную конденсацию для выделения газообразного водорода с хлористым водородом и жидких хлорсиланов, газообразный водород и хлористый водород под давлением 0,6÷0,8 МПа направляют на разделение в абсорбер, выделение хлористого водорода из абсорбента проводят в десорбере, в котором давление по отношению к давлению в абсорбере снижено не менее, чем в 10 раз, с одновременным подогревом абсорбента, перед подачей водорода из абсорбера в адсорбер для очистки от следов хлорсиланов и хлористого водорода его с температурой минус 62 ÷ минус 65°С направляют в блок конденсации хлорсиланов для рекуперации «холода» встречным потоком ПГС из реактора водородного восстановления кремния.

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2004 |

|

RU2278075C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2007 |

|

RU2342320C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2007 |

|

RU2357923C2 |

Авторы

Даты

2013-02-20—Публикация

2011-10-26—Подача