Изобретение относится к пищевой промышленности, а именно к переработке зерна гречихи, проса, гороха, пшеницы, ячменя, кукурузы в крупу.

Известно устройство для очистки пищевых продуктов от оболочек, имеющего гибкую параболоидальную наружную оболочку, содержащее непрерывно вращающийся барабан с цилиндрической наружной поверхностью и горизонтальной осью вращения. На наружной поверхности барабана размещены отделения с крышками, которые открываются и закрываются селективно и по отдельности. В заданные моменты времени в каждое отделение подают горячий газ, создают в нем вакуум и удаляют пары и конденсат. Предусмотрены приспособления для заполнения каждого отделения обрабатываемым продуктом, удаления обработанного продукта и оболочек из них и отделения сердцевины от оболочки (см. пат. США 5046411, кл. А 23 N 7/00, опубл. 10.09.91).

Недостатком данного устройства для очистки являются ограниченные функциональные возможности.

Известно устройство для очистки зеленого гороха, включающее корпус с загрузочной воронкой и направляющей пластиной и установленные в нем по меньшей мере один узел для очистки зеленого гороха, каналы для сброса очищенного гороха и отвода отходов и очищенного гороха, при этом оно снабжено установленной в каждом узле очистки зеленого гороха на корпусе в зоне нижнего конца канала сброса очищенного гороха и под углом к продольной оси корпуса узла очистки гороха отбойной пластиной с возможностью регулирования угла ее наклона, узлом отделения гороха, расположенным в каждом узле очистки гороха перед отбойной пластиной наклонно вниз по направлению последней и выполненным в виде подвижной пластины с установленным на ней разделительным пластинчатым элементом для образования щели над каналом отвода отходов с возможностью регулирования ширины щели, причем противоположным концом разделительный пластинчатый элемент соединен со стенкой канала сброса очищенного гороха. Канал сброса очищенного гороха выполнен с возможностью регулирования его ширины. Загрузочная воронка имеет выполненный в виде пластины регулятор толщины слоя. Устройство снабжено установленным над загрузочной воронкой распылителем воды. Устройство снабжено элементами для регулирования по высоте установленных один под другим узлом очистки гороха и отделения гороха.

Узлы очистки гороха расположены поярусно, на каждом ярусе размещены по меньшей мере два узла очистки гороха (см. пат. 1364225, кл. А 23 N 15/00, В 07 В 13/04).

Недостатком данного устройства являются ограниченные функциональные возможности, невысокое качество очистки.

Наиболее близким по технической сущности и достигаемому положительному эффекту и принятым авторами за прототип является крупозавод, состоящий из рамы, на которой установлены бункер зерна, самобалансирующийся рассев, механизмы загрузки и перегрузки, шелушитель, аспирация и пульт управления (см. А.Л. Соколов. Техническое оборудование предприятий по хранению и переработке зерна. Учебн. Издание 4-е, М.: Колос, 1975, с.26, с.76, с.267, с.291, с.343, 396).

Недостатком данного крупозавода являются ограниченные функциональные возможности, невысокая производительность и мощность.

Технический результат, который может быть достигнут с помощью предлагаемого изобретения, сводится к расширению функциональных возможностей, компактности, повышению производительности и мощности, сокращению обслуживающего персонала.

Технический результат достигается с помощью крупозавода агрегатного, состоящего из рамы, на которой установлены бункер зерна, самобалансирующийся рассев, механизмы загрузки и перегрузки, шелушитель, аспирация и пульт управления, при этом он дополнительно снабжен шлифовальным станком, установленным в нижней передней части рамы на виброопорах и состоящим из корпуса, внутри которого установлен вал со смещенными абразивными кругами и сменным ситовым цилиндром, вальцевым измельчителем с приемной колонкой и состоящим из корпуса, внутри которого расположены два вальца, редуктор и приводной шкив, при этом в верхней части рамы расположен самобалансирующийся рассев, состоящий из двух ситовых корпусов, выполненных в виде пакетов, расположенных на общей раме рассева, к которой крепятся сменные узлы и сменные ситовые рамки, причем ситовый корпус рассева снабжен норией механизма загрузки с бункером зерна и тремя нориями механизма перегрузки, при этом все четыре нории имеют общий электропривод, шелушитель выполнен в виде корпуса, в котором установлен вал с абразивными барабанами и деками и приводной шкив, а аспирация выполнена в виде соединенных между собой вентилятора, коллектора, циклонов, воздуховодов, большой и малой аспирационных колонок и бункера сбора продуктов шелушения или шлифования. Шелушитель и вальцевой измельчитель с приемной колонкой выполнены с возможностью взаимосменяемости.

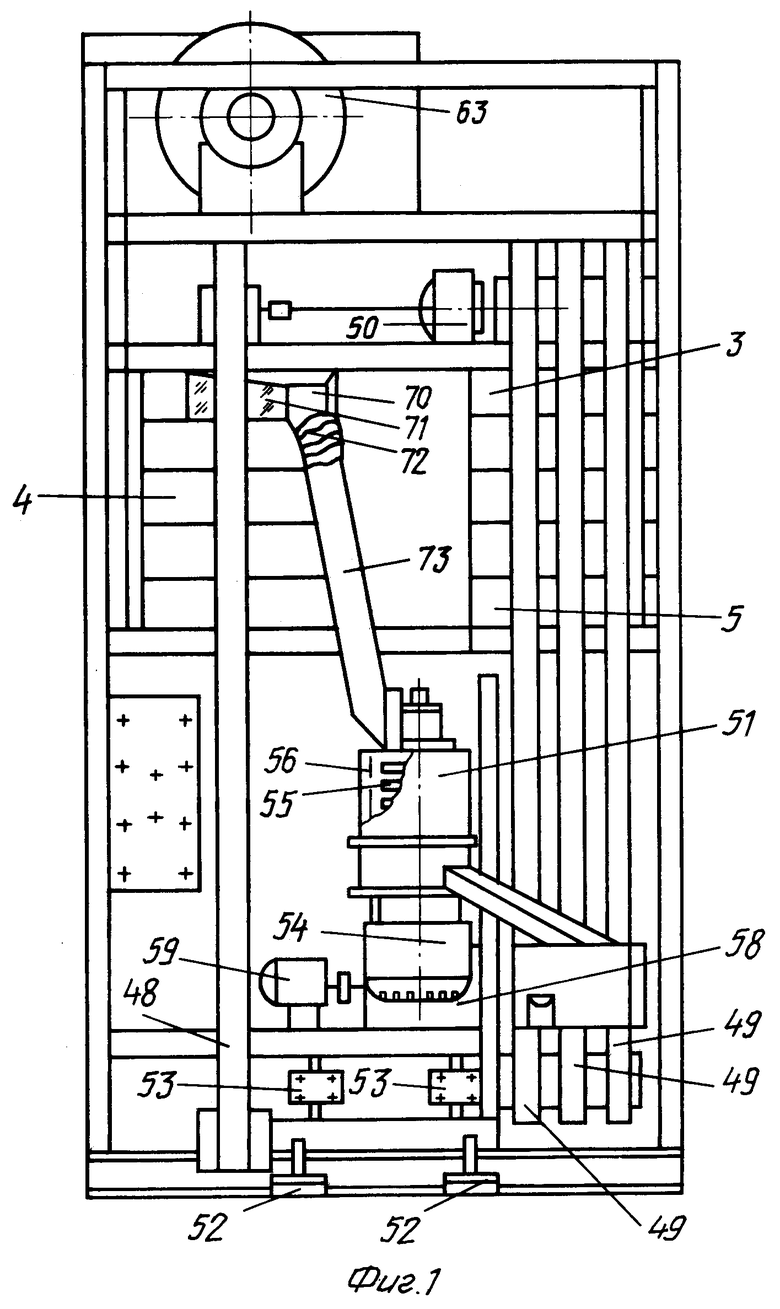

На фиг.1 дан крупозавод агрегатный, вид спереди.

На фиг.2 дан крупозавод агрегатный, вид слева.

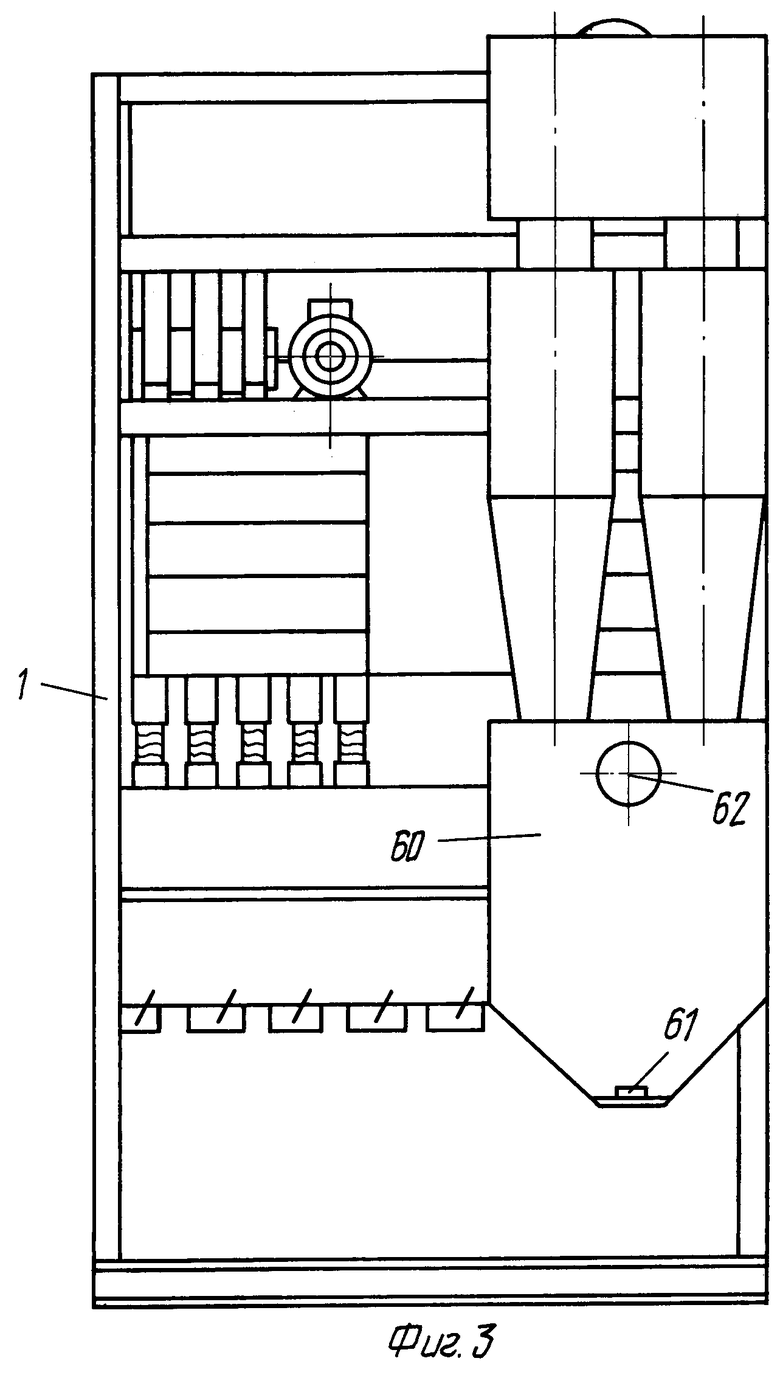

На фиг.3 дан крупозавод агрегатный, вид сзади.

На фиг.4 дан шелушитель, общий вид.

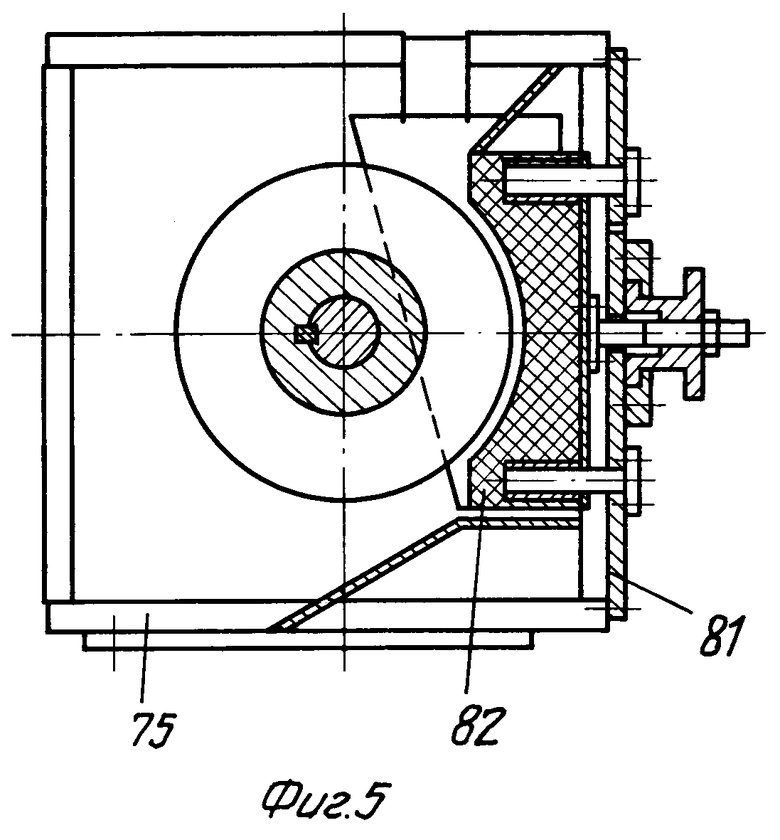

На фиг.5 дан шелушитель, вид справа.

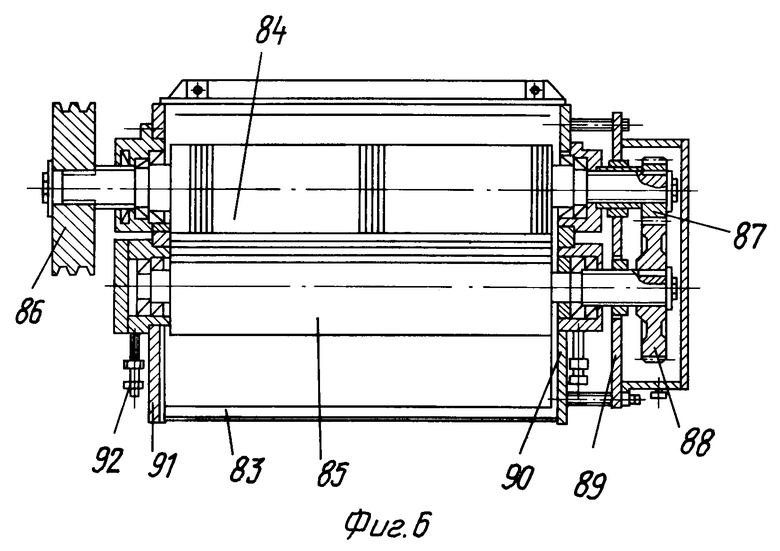

На фиг.6 дан вальцевый измельчитель, общий вид.

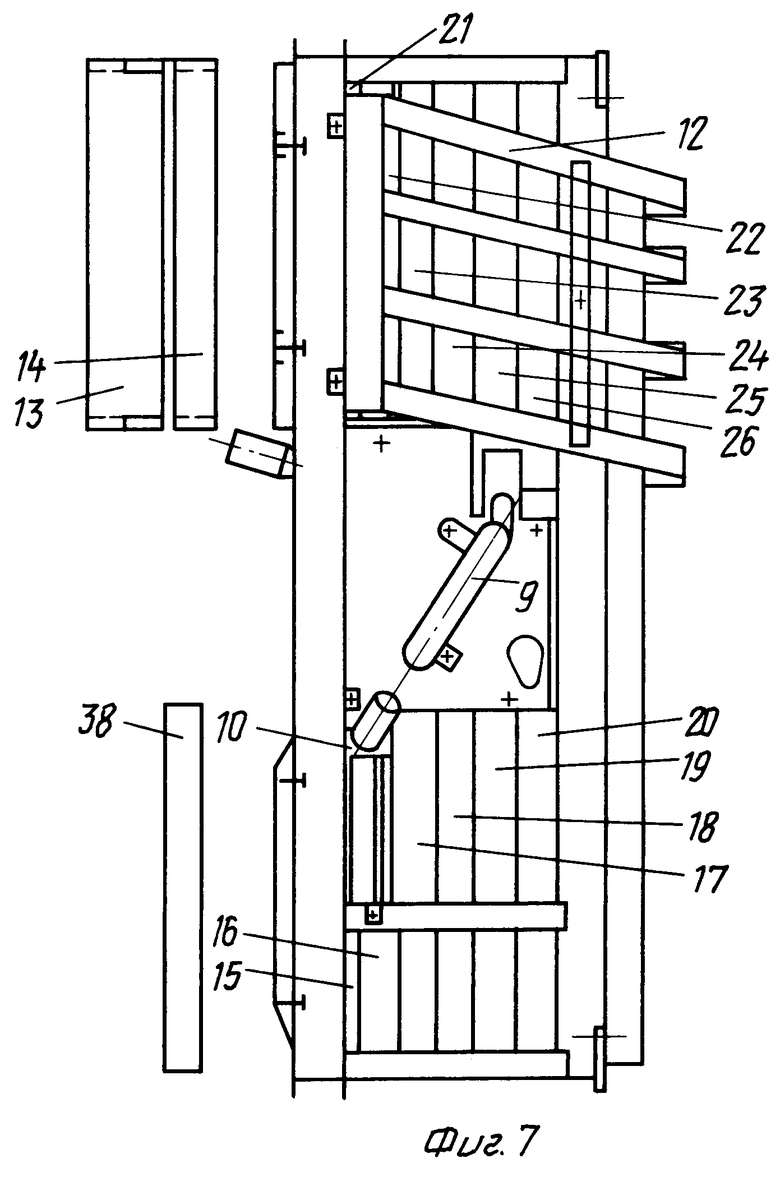

На фиг.7 дан самобалансирующийся рассев, вид спереди.

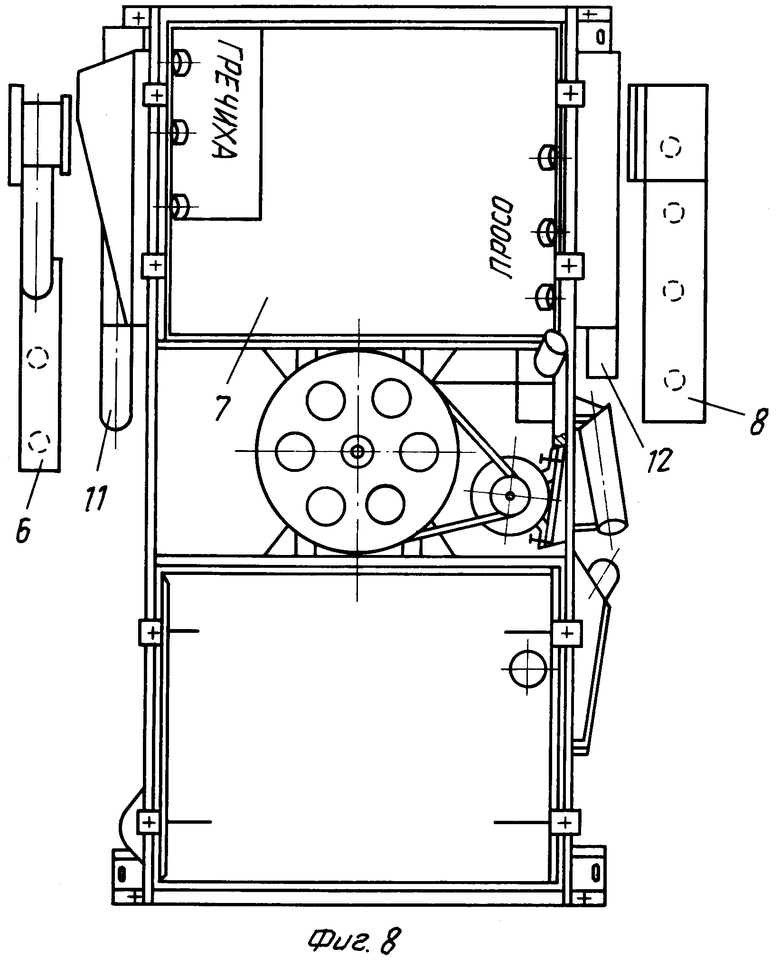

На фиг.8 дан самобалансирующийся рассев, вид сверху.

Крупозавод агрегатный состоит из рамы 1, на которой установлены бункер 2 зерна, самобалансирующийся рассев 3 (далее рассев), расположенный в верхней части рамы 1, при этом рассев 3 состоит из двух ситовых корпусов 4 и 5 пакетной конструкции, к которым крепятся сменные узлы 6, 7, 8, 9, 10, 11, 12, 13, 14 в зависимости от перерабатываемого зерна и устанавливаются сменные ситовые рамки 15, 16, 17, 18, 19, 20, 21, 22, 23, 24, 38, ситовый корпус 4 рассева 3 снабжен норией 48 механизма загрузки, а ситовый корпус 5 снабжен тремя нориями 49 механизма перегрузки, при этом все четыре нории 48 и 49 имеют общий электропривод 50. Количество зерна, подаваемого из бункера 2 в ситовый корпус 4 норией 48 механизма загрузки, регулируется заслонкой (не показана), в нижней передней части рамы 1 крупозавода с внешней стороны установлен шлифовальный станок 51 на четырех виброопорах 52, который крепится к раме 1 тремя виброопорами 53. Рабочие органы шлифовального станка 51 приводятся в движение электродвигателями 54. Внутри шлифовального станка 51 установлен вал с абразивными кругами 55, сменный ситовый цилиндр 56. В нижней части норий 49 механизма перегрузки установлен переходной бункер 57 с двумя заслонками (не показаны), одна из которых перемещается в бункере или убирается из него (в зависимости от перерабатываемого зерна). С противоположной стороны норий 49 механизма перегрузки установлен шелушитель 58 или вальцевый измельчитель 58 с приемной колонкой, которые выполнены с возможностью взаимозаменяемости по способу установки и крепления к раме 1 и устанавливаются в зависимости от перерабатываемого зерна. Шелушитель 58 или вальцевый измельчитель 58 получают привод от электродвигателя 59. С задней стороны рамы 1 крепится бункер 60, предназначенный для сбора и накопления отходов, продуктов шелушения или шлифования. В нижней части бункера 60 расположено выгрузное окно 61, закрываемое крышкой (не показана), а в верхней - смотровое окно 62 для контроля уровня содержимого. На раме 1 установлена аспирация, которая состоит из вентилятора 63, коллектора 64, циклонов 65, воздуховодов 66, большой аспирационной колонки 67 и малой аспирационной колонки 68, бункера 60 сбора продуктов шелушения или шлифования. Для сбора продуктов переработки на раме 1 установлен бункер 69 продукта. Шлифовальный станок 51 имеет технологическую связь с ситовым корпусом 4 рассева 3 посредством схода 70 со смотровым окном 71, гибкого рукава 72 и зернопровода 73, установленного на его верхней крышке (не показана). На передней части рамы 1 установлен пульт управления 74, позволяющий с одного места включить в работу или выключить любой из пяти электродвигателей крупозавода или выключить все одновременно одной кнопкой, при этом шелушитель 58 состоит из следующих основных узлов: корпуса 75, в котором на двух подшипниках 76 и 77 установлен вал 78, на последнем установлены четыре абразивных барабана 79 и приводной шкив 80, в задней стенке 81 корпуса 75 установлены четыре деки 82.

Вальцевый измельчитель 58 с приемной колонкой, выполненный с возможностью взаимосменяемости с шелушителем 58, состоит из следующих основных узлов: корпуса 83, в котором на подшипниках (не обозначены) установлены ведущий валец 84 с поперечными рифлями и ведомый валец 85 с продольными рифлями. На ведущем вальце 84 установлены шкив 86 и шестерня 87, на ведомом вальце 85 установлена шестерня 88. Шестерни 87 и 88 закрыты в корпусе 89 редуктора, закрепленного на боковой стенке 90 вальцевого измельчителя 58. Для регулировки зазора между вальцами 84 и 85 на боковых стенках 90, 91 установлены регулировочные болты 92.

Крупозавод агрегатный может перерабатывать в крупу зерно гречихи, проса, гороха, пшеницы, ячменя и кукурузы. Операции переработки зерна некоторых наименований совпадают, что позволяет их обобщить в отдельные группы в зависимости от установки сменных узлов и номеров ситовых рамок.

Для переработки гречихи устанавливается на раму 1 шелушитель 58 с большой аспирационной колонкой 67. На рассев 3 устанавливаются сменные узлы 6, 7, 8. При этом сменный узел 7 устанавливается патрубками (не показаны) с надписью "Гречиха" в сторону норий 49 механизма перегрузки. Также в рассев 3 устанавливаются ситовые рамки.

Для переработки проса на рассев 3 устанавливаются сменные узлы 70, 7, 72. В корпус шлифовального станка 51 устанавливается ситовый цилиндр 56 с размерами отверстий решета 0,9•10 мм. В рассев 3 устанавливаются ситовые рамки и четыре сменных узла 13, при этом сменный узел 7 устанавливается патрубками (не показаны) с надписью "Просо" в сторону норий 49 механизма перегрузки.

Для переработки гороха сменные узлы 70, 7, 72 также устанавливаются на рассев 3. В корпус шлифовального станка 51 устанавливается ситовый цилиндр 56 с размерами отверстий решета 3,0 мм. Сменный узел 7 остается в том же положении, что и для переработки проса. В рассев 3 устанавливаются ситовые рамки, три сменных узла 13 и сменный узел 14.

Переработка пшеницы и ячменя в крупу подразделяется на два цикла. Для выполнения первого цикла устанавливается на раму 1 вальцевый измельчитель 58 с приемной колонкой (вместо шелушителя 58 с большой аспирационной колонкой 67). На рассев 3 устанавливаются сменные узлы 7, 10, 11, 12. В корпус шлифовального станка 51 устанавливается ситовый цилиндр 56 с размерами отверстий решета 1,7•20 мм. Сменный узел 7 остается в том же положении, что и для переработки проса, в рассев 3 устанавливаются так же ситовые рамки и два сменных узла 13.

Для выполнения второго цикла необходимо в корпус шлифовального станка 51 установить ситовый цилиндр 56 с размерами отверстий 0,9•10 мм. В рассев 3 вместо ситовый рамки уставливают ситовую рамку 38.

Переработка кукурузы в крупу также подразделяется на два цикла. Для выполнения первого цикла устанавливается на раму 1 вальцевый измельчитель 58 с приемной колонкой (вместо шелушителя 58 с большой аспирационной колонкой 67). На рассев 3 устанавливаются сменные узлы 7, 9, 10, 11, 12, два сменных узла 13 и ситовые рамки. Для выполнения второго цикла устанавливается в корпус шлифовального станка 51 ситовый цилиндр 56 с размерами отверстий решета 0,9•10 мм. В рассеве 3 вместо ситовый рамки 46 устанавливается ситовая рамка 38.

Крупозавод агрегатный при переработке зерна гречихи, проса, гороха, пшеницы, ячменя и кукурузы в крупу работает следующим образом.

Переработка зерна гречихи в крупу.

Засыпают зерно гречихи в бункер 2 зерна. Устанавливают в рассев 3 ситовые рамки 15, 16, 17, 18, 19, 20, 21, 22, 23, 24, 25, 26 и сменные узлы 6, 7, 8, сменный узел 7 (крышку рассева 3) устанавливают надписью "Гречиха" к головкам норий 49 механизма перегрузки. Запускают в работу крупозавод в следующей последовательности с помощью пульта управления 74: вентилятор 63 аспирации, шелушитель 58, рассев 3, нории 48 и 49 механизма загрузки и перегрузки. Затем зерно из бункера 2 подают норией 48 механизма загрузки в ситовый корпус 4 рассева 3, где оно очищается от крупных и мелких примесей, калибруется и делится на три фракции. Затем все три фракции, каждая в отдельности и независимо друг от друга по специальному транспортеру поступает в большую аспирационную колонку 67, дополнительно очищается от примесей. Выделенные примеси из аспирационной колонки 67 по воздуховодам 66 аспирации, циклонам 65 поступают в бункер 60. Зерно гречихи после очистки в большой аспирационной колонке 67 поступает в шелушитель 58, где в процессе шелушения происходит отделение цветковых оболочек от ядра и поступает к нижним головкам норий 49 механизма перегрузки. Шелушенная масса, состоящая из ядра гречихи, цветковых оболочек, недошелушенных зерен, мучки подается нориями 49 механизма перегрузки в ситовый корпус 5 рассева 3 (каждая фракция в отдельности), где путем сепарации на ситовых рамках 15-26 происходит разделение на отдельные компоненты. Недошелушенное зерно и цветковые оболочки возвращаются на повторное шелушение через большую аспирационную колонку 67 в шелушитель 58, цветковые оболочки из большой аспирационной колонки 67 по воздуховодам 66 поступают в бункер 60, мучка проходом через ситовые рамки 21, 22, 23, 24, 25, 26 поступает в бункер 69 продукта, а ядрица, продел, фрагменты цветковых оболочек поступают в малую аспирационную колонку 68, из которой выделенные фрагменты цветковых оболочек воздухом аспирации подаются по воздуховодам 66, циклонам 65 в бункер 60, а ядрица и продел отдельно друг от друга поступают в бункер 69 продукта и в технологическую тару (мешки). Завершающим звеном в переработке гречихи в крупу является отправка ядрицы в крупосортировку (не показана) для разделения ее по сортам.

Переработка зерна проса в крупу

Засыпают зерно проса в бункер 2 зерна. Устанавливают в рассев 3 ситовые рамки, три сменных узла 13 и сменный узел 10. Сменный узел 7 (крышку рассева 3) устанавливают надписью "Просо" к головкам норий 49 механизма перегрузки. В шлифовальный станок 51 устанавливают ситовый цилиндр 56 с размерами отверстий решета 0,9•10 мм. Запускают в работу крупозавод в следующей последовательности с помощью пульта управления 74: вентилятор 63 аспирации, рассев 3, нории 48 и 49 механизма загрузки и перегрузки, шлифовальный станок 51.

Зерно проса из бункера 2 подается норией 48 механизма загрузки в ситовый корпус 4 рассева 3, где очищается от крупных и мелких примесей и поступает в сход 70 и далее по зернопроводу 73 в верхнюю часть шлифовального станка 51, перемещаясь в процессе шлифования в шлифовальном станке 51 сверху вниз, ядра проса отделяются от цветковых и плодовых оболочек, поступают в переходной бункер 57, а фрагменты цветковых, плодовых оболочек, мучка по воздуховодам 66 аспирации, циклоном 65 поступают в бункер 60. Далее ядро проса (целое и колотое) подается нориями 49 механизма перегрузки в ситовый корпус 5 рассева 3 на сепарацию. Перемещаясь по ситовым рамкам, целые ядра проса (пшено) и колотые, отдельно друг от друг поступают в малую аспирационную колонку 68, где мелкие взвешенные частицы пшена, мучка удаляется по воздуховодам 66 аспирации, циклоном 65 в бункер 60, а ядро целое и колотое в бункер 69 продукта и далее в технологическую тару (мешки).

Завершающим звеном в цепи переработки проса в крупу является отправка целых ядер (пшена) в крупосортировку для разделения его по сортам.

Переработка зерна гороха в крупу

Переработка зерна гороха в крупу выполняется аналогично переработке зерна проса в крупу. Вместе с тем есть и отличительные особенности, а именно: в рассев 3 устанавливают ситовые рамки, три сменных узла 13 и сменный узел 14, в шлифовальный станок 51 устанавливают сменный ситовый цилиндр 56 с размерами отверстий решета 3,0 мм, в бункер 69 продукта поступает целое ядро, колотое ядро, сечка.

Переработка пшеницы в крупу

Переработка пшеницы в крупу состоит из двух циклов.

Первый цикл. Засыпают зерно пшеницы в бункер 2, устанавливают в рассев 3 ситовые рамки, два сменных узла 13 и сменные узлы 10, 11, 12. Сменный узел 7 (крышку рассева 3) устанавливают надписью "Просо" к головкам норий 49 механизма перегрузки. Снимают шелушитель 58 с большой аспирационной колонкой 67 и на его место устанавливают вальцевый измельчитель 58 с приемной колонкой. В бункер 57 переходной устанавливают сменную заслонку в положении открытого входного окна первой из трех норий 49 механизма перегрузки. В шлифовальный станок 51 устанавливают сменный ситовый цилиндр 56 с размерами отверстий решета 1,7•20 мм.

Запускают в работу крупозавод в следующей последовательности с помощью пульта управления 74: вентилятор 63 аспирации, вальцевый измельчитель 58, рассев 3, норий 48 и 49 загрузки и перезагрузки, шлифовальный станок 51.

Зерно пшеницы из бункера 2 подается норией 48 механизма загрузки в ситовый корпус 4 рассева 3, где очищается от крупных и мелких примесей и поступает в сход 70 и далее по зернопроводу 73 в верхнюю часть шлифовального станка 51, перемещаясь в процессе шлифования в шлифовальном станке 51 сверху вниз, зерно пшеницы освобождается от плодовых оболочек и поступает в переходной бункер 57, а плодовые оболочки, их фрагменты, мучка по воздуховодам 66 аспирации, циклоном 65 поступают в бункер 60. Из переходного бункера 57 крайней (первой) норией 49 механизма перегрузки прошлифованное зерно подается в приемную колонку вальцевого измельчителя 58 и затем в вальцевый измельчитель 58. Измельченные частицы зерна после измельчения поступают в нижнюю часть норий 49 механизма перегрузки и двумя нориями 49 (второй и третьей) подаются в ситовый корпус 5 рассева 3 для разделения по номерам: 2, 3, 4, 5. Каждый из номеров крупы проходит через малую аспирационную колонку 68, очищается аспирацией от взвешенных частиц и поступает в бункер 69 продукта, а затем в технологическую тару (мешки).

Второй цикл. Засыпают один из номеров полученной крупы в бункер 2 зерна. В рассеве 3 снимают ситовую рамку и вместо нее устанавливают ситовую рамку 38.

Устанавливают в шлифовальный станок 51 сменный ситовый цилиндр 56 с размером отверстий решета 0,9•10 мм. Из переходного бункера 57 убирают сменную заслонку, тем самым открыв входные окна всех норий 49 механизма перегрузки.

Запускают в работу крупозавод в следующей последовательности: вентилятор 63 аспирации, рассев 3, норий 48 и 49 загрузки и перегрузки, шлифовальный станок 51, крупа из бункера 2 норий 48 механизма загрузки подается в ситовый корпус 4 рассев 3, затем в сход 70 и по зернопроводу 73 в верхнюю часть шлифовального станка 51. Пройдя через шлифовальный станок 51, зашлифованная крупа поступает в переходной бункер 57, нории 49 механизма перегрузки, ситовый корпус 5 рассева 3, где распределяется по номерам, затем попадает в малую аспирационную колонку 65, бункер 69 продукта и в технологическую тару (мешки).

Только пройдя операции второго цикла, крупа соответствует требованиям ГОСТ 276-60.

Переработка ячменя в крупу

Переработка ячменя аналогична переработке пшеницы, но есть и отличия, а именно: по окончании операции первого цикла в бункер 69 продукта поступает ячневая крупа 1, 2, 3, отвечающая уже требованиям ГОСТ 5784-60. А полученная крупа 2 требует зашлифовки во втором цикле, по окончании которого получается зашлифованная крупа перловая 2, 3, 4, 5, также отвечающая требованиям ГОСТ 5784-60.

Переработка кукурузы в крупу

Переработка кукурузы в крупу состоит из двух циклов.

Первый цикл. Засыпают зерно кукурузы в бункер 2, устанавливают в рассев 3 ситовые рамки, два сменных узла 13 и сменные узлы 9, 11, 12, из переходного бункера 57 убирают сменную заслонку, тем самым открывают все три приемные окна в трех нориях 49 механизма перегрузки. Сменный узел 7 (крышку рассева 3) устанавливают надписью "Просо" к головкам норий 49 механизма перегрузки. Вместо шелушителя 58 с большой аспирационной колонкой 67 устанавливают вальцевый измельчитель 58 с приемной колонкой.

Запускают в работу крупозавод в следующей последовательности с помощью пульта управления 74: вентилятор 63 аспирации, вальцевый измельчитель 58, рассев 3, нории 48 и 49 механизма загрузки и перегрузки.

Зерно кукурузы из бункера 2 подается норией 48 механизма загрузки в ситовый корпус 4 рассева 3, где очищается от крупных и мелких примесей и поступает в сход 70 и далее по зернопроводу 73 сменного узла 9, приемную колонку и вальцевый измельчитель 58, измельченные частицы зерна кукурузы подаются нориями 49 механизма перегрузки в ситовый корпус 5, где происходит разделение их по номерам. Из ситового корпуса 4 измельченная масса поступает в малую аспирационную колонку 68, а затем в бункер 69 продукта, здесь же в ситовом корпусе 4 происходит выделение зародышей зерна кукурузы из общей измельченной массы.

Второй цикл. Засыпают один из номеров крупы в бункер 2 зерна. Устанавливают в рассев 3 вместо одних ситовых рамок другие ситовые рамки. В шлифовальный станок 51 устанавливают сменный ситовый цилиндр 56 с размерами отверстий в решете 0,9•10 мм.

Запускают в работу крупозавод в следующей последовательности с помощью пульта управления 74: вентилятор 63 аспирации, рассев 3, нории 48 и 49 механизма загрузки и перегрузки, шлифовальный станок 51. Измельченная, но не зашлифованная крупа из бункера 2 зерна подается норией 48 механизма загрузки в ситовый корпус 4 рассева 3, через сход 70 и зернопровод 73 в верхнюю часть шлифовального станка 51. Из шлифовального станка 51 продукты шлифования по воздуховодам 66 аспирации, циклоном 65 поступают в бункер 60, а зашлифованная крупа в переходной бункер 57. Из переходного бункера 57 крупа подается нориями 49 механизма перегрузки в ситовый корпус 5, разделяется по номерам и через малую аспирационную колонку 68 поступает в бункер 69 продукта. В малой аспирационной колонке 68 выделяются легкие взвешенные частицы, мучка и по воздуховодам 66, циклоном 65 поступают в бункер 60. Из бункера 69 продукта крупа поступает в технологическую тару (мешки).

Предлагаемое изобретение по сравнению с прототипом и другими известными техническими решениями имеет следующие преимущества:

- широкие функциональные возможности, а именно с помощью универсальности крупозавода перерабатывать зерно гречихи, проса, гороха, пшеницы, ячменя, кукурузы в крупу;

- компактность, небольшие габариты;

- сокращение обслуживающего персонала до одного человека;

- высокая производительность и мощность крупозавода;

- экологическая чистота окружающей среды при работе крупозавода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ, ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ СЫПУЧИХ ПРОДУКТОВ ТИПА МУКИ, И/ИЛИ КРУП, ОТРУБЕЙ, МУЧНЫХ СМЕСЕЙ, И/ИЛИ КОМБИКОРМОВ, СПОСОБ ПОЛУЧЕНИЯ, ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ МУКИ, СПОСОБ ПОЛУЧЕНИЯ, ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ КРУП И СПОСОБ ПОЛУЧЕНИЯ, ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ КОМБИКОРМОВ | 1997 |

|

RU2095143C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУПЫ ИЗ ЗЕРНА РЖИ | 2012 |

|

RU2510294C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ЗЕРНА В КРУПУ | 1997 |

|

RU2127151C1 |

| Система и способ переработки семян конопли | 2023 |

|

RU2813874C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАБОТКИ СОРТОВОЙ МУКИ ИЗ ЗЕРНОВЫХ КУЛЬТУР | 1998 |

|

RU2156166C2 |

| ШЕЛУШИЛЬНО-ШЛИФОВАЛЬНАЯ МАШИНА | 2000 |

|

RU2202415C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТХОДОВ ШЛИФОВАНИЯ | 1992 |

|

RU2028827C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕМЯН С ПОЛУЧЕНИЕМ РАСТИТЕЛЬНОГО МАСЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2008325C1 |

| Установка для подготовки зерна крупяных культур к переработке в крупу | 1982 |

|

SU1084069A1 |

| СПОСОБ ВЫРАБОТКИ КРУПЫ | 1994 |

|

RU2080180C1 |

Крупозавод содержит раму, на которой установлены бункер зерна, самобалансирующийся рассев, механизм загрузки и перегрузки, шелушитель, аспирация и пульт управления. Крупозавод также снабжен шлифовальным станком, установленным в нижней передней части рамы на виброопорах и состоящий из корпуса. Внутри корпуса установлен вал со сменными абразивными кругами и сменным ситовым цилиндром, вальцевым измельчителем с приемной колонкой, состоящим из корпуса. Внутри корпуса расположены два вальца, редуктор и приводной шкив. В верхней части рамы расположен самобалансирующийся рассев, состоящий из двух ситовых корпусов, выполненных в виде пакетов, расположенных на общей раме рассева. К раме крепятся сменные узлы и сменные ситовые рамки. Ситовый корпус рассева снабжен норией механизма загрузки с бункером зерна и тремя нориями механизма перегрузки. Все четыре нории имеют общий электропривод. Шелушитель выполнен в виде корпуса, в котором установлен вал с абразивными барабанами и деками и приводной шкив. Аспирация выполнена в виде соединенных между собой вентилятора, коллектора, циклонов, воздуховодов, большой и малой аспирационных колонок и бункера сбора продуктов шелушения или шлифования. Расширяются функциональные возможности, повышается производительность и мощность. 1 з.п. ф-лы, 8 ил.

| СПОСОБ ПЕРЕРАБОТКИ ЗЕРНА ГРЕЧИХИ В КРУПУ | 1999 |

|

RU2164170C2 |

| Способ переработки проса в крупу | 1988 |

|

SU1659096A1 |

| Способ выработки гречневой крупы | 1975 |

|

SU543405A2 |

| DE 3218773 A1, 24.11.1983. | |||

Авторы

Даты

2004-03-10—Публикация

2001-07-26—Подача