Изобретение относится к прокатному производству и может быть использовано при горячей прокатке стальных сортовых профилей на непрерывных станах.

Известен способ прокатки в черновой группе сортового прокатного стана, включающий последовательное деформирование заготовки в чередующихся ящичных калибрах по системе прямоугольник-квадрат с кантовкой заготовки между ними [1].

Недостаток известного способа состоит в том, что он не обеспечивает равномерности деформации по сечению заготовки, что приводит к ухудшению качества готовых профилей.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ прокатки сортовых профилей, включающий многопроходное обжатие квадратной заготовки в горизонтальных и вертикальных валках с прямоугольными ящичными калибрами [2] - прототип.

При обжатии заготовки в валках с прямоугольными ящичными калибрами вследствие неравномерности деформации по сечению происходит неравномерный износ калибров, а на свободных поверхностях заготовки в местах разъема калибра образуются дефекты в виде складок. Это приводит к ухудшению качества готовых сортовых профилей.

Цель изобретения состоит в повышении качества сортовых профилей.

Поставленная цель достигается тем, что в известном способе прокатки сортовых профилей, включающем многопроходное обжатие квадратной заготовки в горизонтальных и вертикальных валках с калибрами, согласно предложению, заготовку в первых двух проходах обжимают с вытяжками 1,2-1,4 в горизонтальных валках с плоскими овальными калибрами, с отношением ширины к высоте калибра 1,7-2,5, после чего заготовку обжимают в вертикальных валках.

Известное и предложенное технические решения имеют следующие общие признаки. Оба они являются способами прокатки сортовых профилей. Оба включают многопроходное обжатие квадратной заготовки в горизонтальных и вертикальных валках с калибрами.

Отличия предложенного способа состоят в том, что заготовку в первых двух проходах обжимают с вытяжками 1,2-1,4 в горизонтальных валках с плоскими овальными калибрами, тогда как в известном способе в первых двух проходах обжатие ведут в горизонтальных валках с прямоугольными ящичными калибрами, а вытяжка по проходам не регламентирована. Другим отличием предложенного способа является то, что отношение ширины к высоте каждого плоского овального калибра составляет 1,7-2,5, что в известном способе отсутствует. И, наконец, в предложенном способе после первых двух проходов заготовку в третьем проходе обжимают в вертикальных валках, а в известном заготовку кантуют и вновь обжимают в горизонтальных валках.

Указанные отличительные признаки проявляют во всей совокупности новые свойства, не присущие им в известных совокупностях признаков, и состоящие в повышении качества готовых сортовых профилей. Это свидетельствует о соответствии предложенного технического решения критерию "существенность отличий".

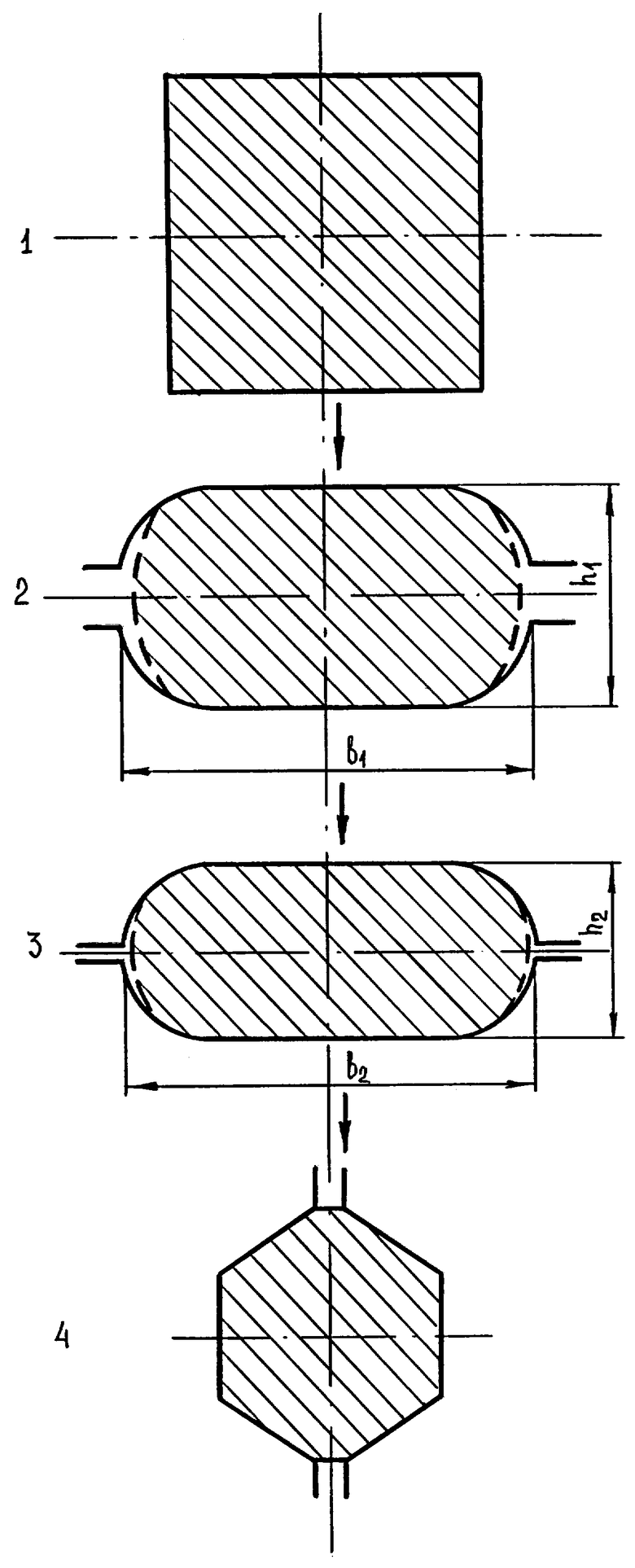

На чертеже представлена последовательность изменения формы поперечного сечения заготовки по проходам: 1-исходная заготовка; 2-после первого прохода в гороизонтальных валках с плоским овальным калибром; 3-после второго прохода в горизонтальных валках с плоским овальным калибром; 4-после третьего прохода в вертикальных валках с калибром.

Сущность изобретения состоит в следующем. Обжатие квадратной заготовки в первых двух проходах с вытяжками 1,2-1,4 в горизонтальных валках с плоскими овальными калибрами, с отношением ширины к высоте калибра 1,7-2,5, обеспечивает равномерность деформации по сечению заготовки, благодаря чему исключается дефектообразование и улучшается равномерность износа калибров. Деформирование происходит без стеснения металла в калибре, но при этом плоские овальные калибры надежно удерживают заготовку в заданном положении при ее последующем обжатии в вертикальных валках, предотвращая потерю устойчивости. Повышение точности полосы и отсутствие на ней дефектов после черновых проходов в конечном счете позволяет повысит качество готовых сортовых профилей. Следует также отметить универсальность предложенного способа, т.к. после первых трех черновых проходов из заготовки можно получить высококачественный готовый профиль в виде квадрата, круга, арматуры, шестигранника и др.

Экспериментально установлено, что при вытяжках в первых двух проходах менее 1,2 возрастает необходимое число проходов, уменьшается точность выполнения профиля. Увеличение вытяжки более 1,4 приводит к образованию дефектов заготовки в местах разъема калибров, увеличению неравномерности износа калибров.

Если отношение ширины к высоте калибра будет менее 1,7, то на боковой стороне заготовки не исключено образование дефектов. Увеличение этого отношения более 2,5 сделает неустойчивой последующую деформацию заготовки в вертикальных валках с калибрами.

Примеры реализации способа

Исходную заготовку квадратного сечения (поз.1 на фиг.) из стали 45 с размерами 100×100 мм нагревают до температуры 1230°С и задают в непрерывный сортопрокатный стан 250. Горизонтальные валки 1-й клети стана имеют калибр в виде плоского овала (поз.2) с шириной b1=130 мм и высотой h1=76 мм, что обеспечивает отношение b1/h1=1,7. При прокатке заготовки в 1-й клети вытяжка составляет λl=1, 2.

После первого прохода заготовку обжимают во 2-й клети, горизонтальные валки которой также имеют калибр в виде плоского овала (поз.3) с шириной b2=130 мм и высотой h2=52 мм. Отношение ширины к высоте калибра для 2-й клети равно: b2/h2=2,5. Вытяжка заготовки во второй клети составляет λ2=1,4.

Использование калибров в виде плоского овала в 1-й и 2-й клетях при заданных соотношениях ширины к высоте калибров и вытяжках обеспечивает равномерную деформацию по сечению заготовки без образования складок по местам разъема калибров и равномерный их износ.

Передний конец заготовки, сформированный во 2-й клети, задают в 3-ю клеть, в вертикальных валках которой выполнен ящичный калибр (поз.4). Благодаря тому, что заготовка надежно удерживается плоскими овальными калибрами 1-й и 2-й клетей, обжатие в вертикальных валках протекает без нарушения устойчивости.

В дальнейшем, в соответствии с принятой технологией, заготовку докатывают до квадрата конечных размеров 20×20 мм. Полученные сортовые профили имеют высокое качество, благодаря чему их отбраковка снижается до 1,3%.

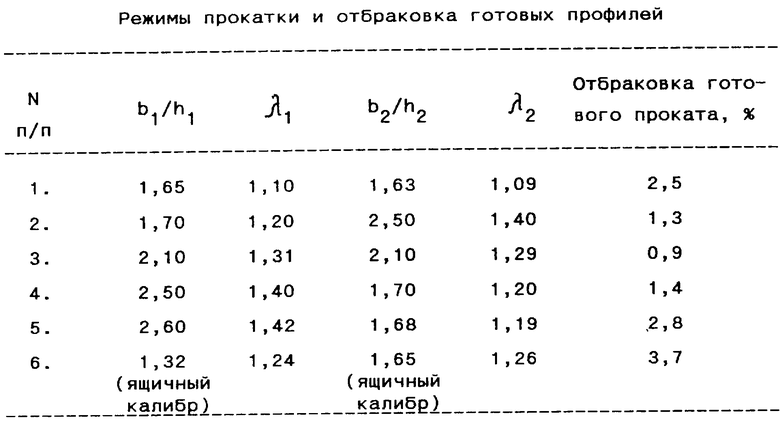

Варианты реализации способа и отбраковка готовых сортовых профилей, характеризующая их эффективность, представлены в таблице.

Из таблицы следует, что при реализации предложенного способа (варианты 2-4) достигается повышение качества профилей, их отбраковка минимальна. В случаях запредельных значений заявленных параметров (варианты 1 и 5) качество готовых профилей ухудшается, а отбраковка готового проката соответственно увеличивается. Также более низкое качество профилей и увеличенная отбраковка имеют место при реализации способа-прототипа (вариант 6). Происходит это вследствие дефектообразования и неравномерного износа черновых калибров непрерывного стана.

Технико-экономические преимущества предложенного способа прокатки сортовых профилей состоят в том, что применение в первых двух проходах обжатия в горизонтальных валках с плоскими овальными калибрами квадратной заготовки, при отношении ширины к высоте в каждом плоском овальном калибре 1,7-2,5 и вытяжках 1,2-1,4, а также последующее обжатие в вертикальных валках, обеспечивает равномерную деформацию по сечению, исключает дефектообразование по местам разъема калибров, улучшает равномерность износа калибров. При этом плоские овальные калибры стабилизируют положение заготовки при ее последующем обжатии в вертикальных валках. В результате достигается повышение качества готовых сортовых профилей.

За базовый объект принят способ-прототип. Применение предложенного способа обеспечит повышение рентабельности сортопрокатного производства на 5-7%.

Литературные источники, использованные при составлении описания изобретения:

1. Авт. св. СССР N1784001, МПК В 21 В 1/00, 1992 г.

2. А.П.Грудев и др. Технология прокатного производства. М., Металлургия, 1994 г., с.156 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ СОРТОВЫХ ПРОФИЛЕЙ | 2012 |

|

RU2492007C1 |

| СПОСОБ ПРОКАТКИ ПОЛОСЫ С КРУГЛЫМИ УТОЛЩЕНИЯМИ ПО КРОМКАМ | 2004 |

|

RU2257970C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПРОФИЛЬНОЙ ПОЛОСЫ | 1996 |

|

RU2090274C1 |

| СПОСОБ ПРОИЗВОДСТВА КВАДРАТНОЙ ЗАГОТОВКИ | 2006 |

|

RU2308327C2 |

| СПОСОБ ПРОКАТКИ СОРТОВЫХ ПРОФИЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СТАЛЕЙ | 2011 |

|

RU2490081C2 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВКИ | 2000 |

|

RU2187391C1 |

| СПОСОБ ПРОКАТКИ СОРТОВЫХ ПРОФИЛЕЙ | 2007 |

|

RU2343015C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОГО ПРОКАТА | 2005 |

|

RU2306989C2 |

| СПОСОБ ПРОКАТКИ СТАЛЬНЫХ СОРТОВЫХ ПРОФИЛЕЙ | 2011 |

|

RU2465079C1 |

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 2007 |

|

RU2350408C1 |

Изобретение относится к прокатному производству и может быть использовано при горячей прокатке стальных сортовых профилей на непрерывных станах. Задача изобретения - повышение качества сортовых профилей. Способ прокатки включает многопроходное обжатие заготовки квадратного сечения в горизонтальных и вертикальных валках с калибрами. Заготовку в первых двух проходах обжимают с вытяжками 1,2-1,4 в горизонтальных валках с плоскими овальными калибрами. Отношение ширины к высоте в каждом плоском овальном калибре составляет 1,7-2,5. После первых двух проходов заготовку обжимают в вертикальных валках. Изобретение обеспечивает равномерную деформацию по сечению проката, исключает дефектообразование по местам разъема калибров, повышает равномерность износа калибров. 1 табл., 1 ил.

Способ прокатки сортовых профилей, включающий многопроходное обжатие квадратной заготовки в горизонтальных и вертикальных валках с калибрами, отличающийся тем, что заготовку в первых двух проходах обжимают с вытяжками 1,2-1,4 в горизонтальных валках с плоскими овальными калибрами с отношением ширины к высоте калибра 1,7-2,5, после чего заготовку обжимают в вертикальных валках.

| ГРУДЕВ А.П | |||

| и др | |||

| Технология прокатного производства | |||

| - М.: Металлургия, 1994, с.156 | |||

| Способ прокатки в черновой группе сортового прокатного стана | 1989 |

|

SU1784001A3 |

| Способ прокатки на слябинге | 1989 |

|

SU1748892A1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА НА АГРЕГАТЕ СОВМЕЩЕННОГО ЛИТЬЯ И ПРОКАТКИ | 1995 |

|

RU2090305C1 |

| US 3837207, 24.09.1974. | |||

Авторы

Даты

2004-04-27—Публикация

2002-07-08—Подача