Изобретение относится к машиностроению и предназначено для правки турбинных и компрессорных лопаток.

Известен способ правки поковок, при котором нагретые поковки лопаток зажимают в подвижных секциях штампа по технологическим базам с предварительным разворотом пера, затем правят в штампе по перу с одновременной калибровкой базовых плоскостей и охлаждают под нагрузкой (а.с. СССР №178662, В 21 D 03/16, 1961).

Недостатком известного способа является невозможность правки лопаток после механической и термической обработки (штамповки, вальцовки и т.д.) с обеспечением крутки пера вокруг центров тяжести отдельных сечений на разные углы.

Известен способ правки поковок, включающий операции фиксации заготовки по технологическим базам и воздействия на нее крутящего момента, перед воздействием на заготовку крутящего момента ее заневоливают, а в процессе воздействия на заготовку крутящего момента ее нагревают выше температур начала кристаллизации, выдерживают в нагретом состоянии до устранения упругих остаточных напряжений и охлаждают в заневоленном состоянии до комнатной температуры (а.с. СССР №565742, В 21 D 03/16, 1974).

По известному способу можно осуществить крутку пера лопатки на одинаковый угол, однако невозможно осуществить крутку пера лопатки вокруг центров тяжести отдельных сечений на разные углы.

Наиболее близким по технической сущности является способ правки лопаток, при котором лопатку устанавливают в секционных фиксирующих ее по отдельным сечениям ложементах и нагружают постоянной нагрузкой при температуре сверхпластичного состояния металла лопатки (а.с. СССР №428818, В 21 D 03/16, 1973).

Недостатком известного способа является невозможность правки лопаток после механической и термической обработки (штамповки, вальцовки и т.д.) с обеспечением крутки пера вокруг центров тяжести отдельных сечений на разные углы.

Задачей изобретения является повышение качества правки лопаток после механической и термической обработки (штамповки, вальцовки и т.д.) за счет обеспечения крутки пера вокруг центров тяжести отдельных сечений на разные углы.

Задача решается за счет того, что в способе правки лопаток, при котором лопатку устанавливают в секционных фиксирующих ее по отдельным сечениям ложементах, загружают на плиту, нагревают, выдерживают под нагрузкой до устранения упругих напряжений, а затем охлаждают, причем между основанием секционного ложемента и плитой образуют углы крутки, крутку ведут при температуре разупрочнения материала лопатки вокруг центра тяжести каждого отдельного сечения лопатки до исчезновения угла крутки, при этом расстояние от центра тяжести каждого отдельного сечения лопатки до основания ложемента остается постоянным, а охлаждение ведут под нагрузкой.

В прототипе угол крутки между секционным ложементом и плитой образуется произвольной величины и зависит от степени коробления лопатки. Крутка лопатки происходит по оси лопатки, возможно появление деформации профиля пера лопатки.

В предлагаемом техническом решении крутке подвергают лопатки после механической и термической обработки и для каждого отдельного сечения лопатки, зафиксированного секционным ложементом, рассчитан свой угол крутки, который не зависит от коробления лопатки. Крутку ведут вокруг центров тяжести отдельных сечений лопатки, причем центры тяжести отдельных сечений лопатки могут не совпадать с осью лопатки.

Заявитель не обнаружил технических решений, когда осуществляют крутку пера лопатки вокруг центров тяжести отдельных сечений на разные углы.

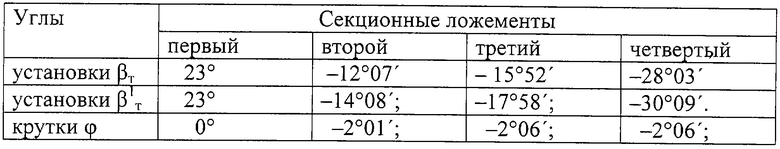

На фиг.1 - лопатка в секционных ложементах до крутки, вид сбоку;

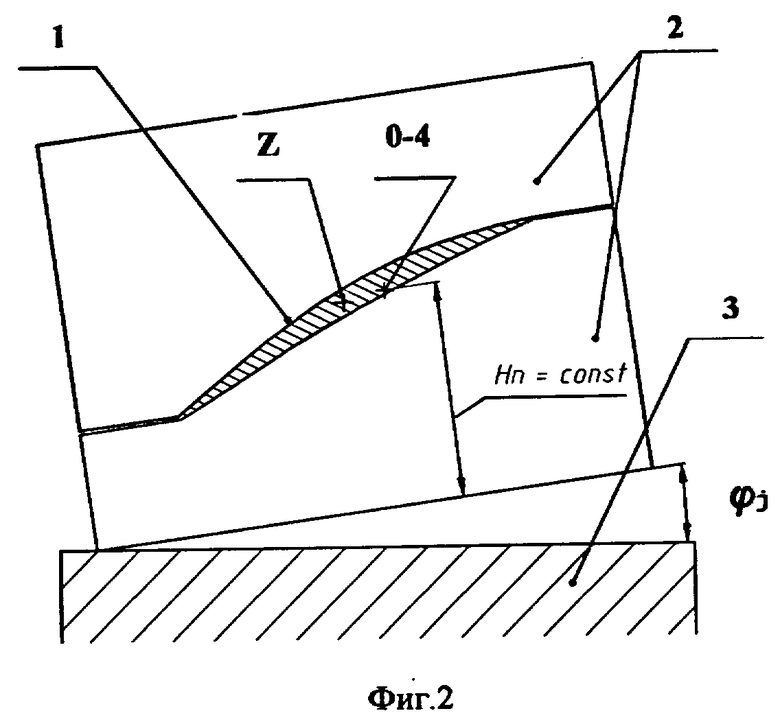

на фиг.2 - вид А на фиг.1, до крутки;

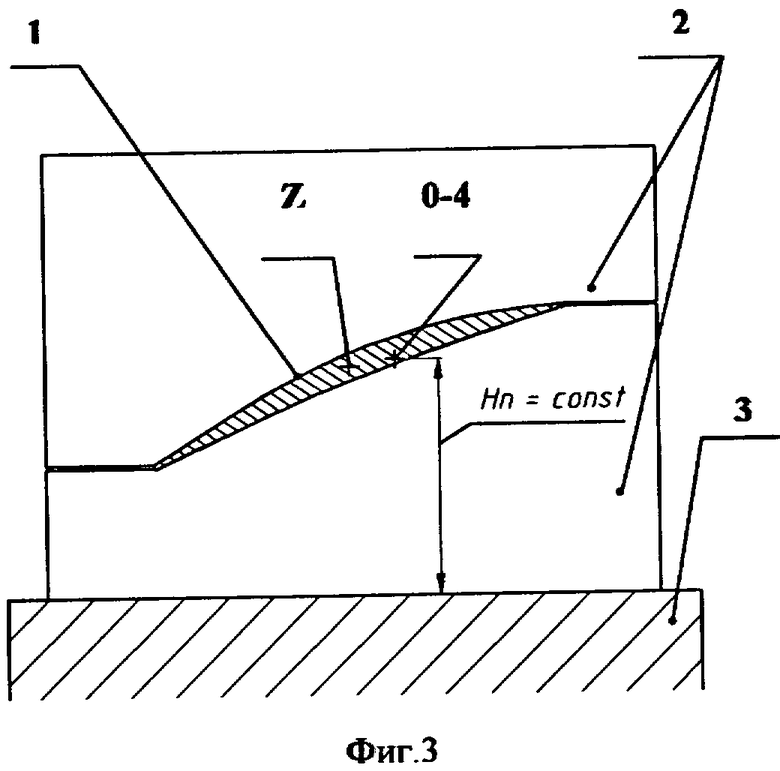

на фиг.3 - вид А на фиг.1, после крутки.

Способ осуществляют следующим образом.

После механической и термической обработки (штамповки, вальцовки и т.д.) получают лопатку 1 с углами установки βтj в отдельных сечениях (ОСТ 1.0.2571-86). Для обеспечения эксплуатационных характеристик, лопатка 1 должна иметь в этих сечениях углы установки β

Лопатку 1 устанавливают в секционных фиксирующих ее по отдельным сечениям ложементах 2, причем расстояние от центра тяжести (0-1, 0-2, 0-3, 0-4) каждого отдельного сечения лопатки до основания ложемента 2 постоянно (Hn=Const). Лопатку 1 с ложементами 2 устанавливают на плиту 3 нагревательного устройства. Между основанием каждого ложемента 2 и плитой 3 образуют угол крутки ϕj. Угол крутки ϕj получают как разницу между необходимым β

Ложементы 2 нагружают нагрузкой Р. Лопатку 1 нагревают, выдерживают при температуре разупрочнения материала лопатки 1. Крутку ведут вокруг центров тяжести каждого отдельного сечения лопатки 1 до устранения упругих напряжений, причем центры тяжести отдельных сечений лопатки могут не совпадать с осью Z лопатки.

Под воздействием нагрузки Р основание каждого ложемента 2 ложится на плиту 3 и углы крутки ϕj исчезают.

Лопатку 1 достают из нагревательного устройства и охлаждают на воздухе под нагрузкой P1.

Пример конкретного выполнения.

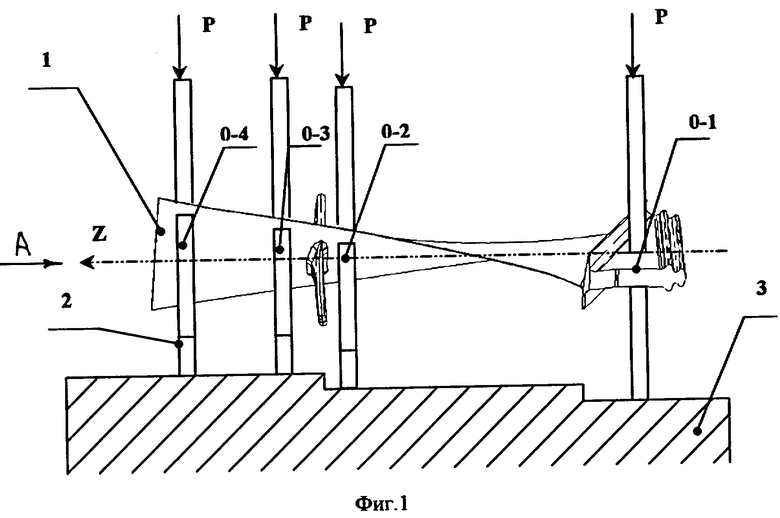

После механической и термической обработки получают лопатку из сплава ВТ-8 с углами установки в сечениях βтj. Для обеспечения эксплуатационных характеристик лопатка должна иметь углы установки в этих сечениях β

Лопатку устанавливают в секционных ложементах. Первый ложемент монтируют на хвостовике, второй - с одной стороны антивибрационной полки лопатки, третий - с другой стороны антивибрационной полки лопатки, четвертый - на концевой части пера лопатки. Определяют углы крутки ϕj для каждого секционного ложемента:

Расстояние от центра тяжести каждого отдельного сечения до основания ложемента равно 126 мм. Центры тяжести отдельных сечений лопатки не совпадают с осью лопатки.

Лопатку с ложементами устанавливают на плиту нагревательного устройства. Ложементы 2 нагружают нагрузкой Р=50 кг. Лопатку нагревают и выдерживают при температуре 630°С в течение 1 часа. Основание каждого ложемента ложится на плиту, углы крутки каждого отдельного сечения лопатки исчезают.

Лопатку с ложементами достают из нагревательного устройства и охлаждают на воздухе под нагрузкой Р1=40 кг.

Лопатка после правки соответствует требованиям эксплуатационных характеристик. Деформация пера лопатки отсутствует.

Предлагаемый способ обеспечивает высокое качество правки лопаток.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ правки деталей типа турбинных лопаток и устройство для его осуществления | 1975 |

|

SU624683A1 |

| СПОСОБ ПРАВКИ ЗАГОТОВОК | 1973 |

|

SU428818A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК ТУРБИННЫХ ЛОПАТОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2017 |

|

RU2679157C1 |

| Устройство для закалки и правки турбинных лопаток | 1985 |

|

SU1315075A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 1990 |

|

SU1826264A1 |

| Способ изготовления лопаток | 1983 |

|

SU1268276A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ, СТАНОК ДЛЯ ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПРОФИЛЯ | 1996 |

|

RU2179502C2 |

| Способ правки крупногабаритных лопаток газотурбинного двигателя | 2024 |

|

RU2827195C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНОЙ МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162782C2 |

| УСТРОЙСТВО ДЛЯ ЗАКРУТКИ ПЕРА ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2557821C1 |

Изобретение относится к машиностроению и предназначено для правки турбинных и компрессионных лопаток. Лопатку устанавливают в секционных фиксирующих ее по отдельным сечениям ложементах, загружают на плиту, нагревают, выдерживают под нагрузкой до устранения упругих напряжений, а затем охлаждают. Между основанием каждого секционного ложемента и плитой образуют углы крутки. Крутку ведут при температуре разупрочнения материала лопатки вокруг центра тяжести каждого отдельного сечения лопатки до исчезновения угла крутки. Расстояние от центра тяжести каждого отдельного сечения лопатки до основания ложемента остается постоянным, а охлаждение ведут под нагрузкой. Достигается повышение качества правки лопаток после механической и термической обработки с обеспечением крутки пера вокруг центров тяжести отдельных сечений на разные углы. 3 ил., 1 табл.

Способ правки лопатки, при котором лопатку устанавливают в секционных, фиксирующих ее по отдельным сечениям ложементах, загружают на плиту, нагревают, выдерживают под нагрузкой до устранения упругих напряжений, а затем охлаждают, отличающийся тем, что между основанием каждого секционного ложемента и плитой образуют углы крутки, крутку ведут при температуре разупрочнения материала лопатки вокруг центра тяжести каждого отдельного сечения лопатки до исчезновения угла крутки, причем расстояние от центра тяжести каждого отдельного сечения лопатки до основания ложемента остается постоянным, а охлаждение ведут под нагрузкой.

| СПОСОБ ПРАВКИ ЗАГОТОВОК | 1973 |

|

SU428818A1 |

| Устройство для правки деталей | 1973 |

|

SU452396A1 |

| Способ правки деталей типа турбинных лопаток и устройство для его осуществления | 1975 |

|

SU624683A1 |

| КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1993 |

|

RU2073631C1 |

| СПОСОБ ОБРАБОТКИ БЕСПЛАМЕННЫМ ГОРЕНИЕМ РАДИОАКТИВНЫХ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ | 2006 |

|

RU2328786C1 |

Авторы

Даты

2004-05-27—Публикация

2002-08-13—Подача