Изобретение относится к методам получения высокотвердых материалов, а именно к синтезу кубического нитрида бора, применяемого для изготовления абразивного инструмента на органических, керамических и металлических связках, а также для изготовления лезвийного инструмента.

Известен способ получения кубического нитрида бора в условиях высокого давления и температуры с использованием гексагонального нитрида бора и катализатора из щелочных и щелочноземельных металлов и их нитридов (1).

Известен также способ получения кубического нитрида бора из гексагонального нитрида бора с использованием сложных катализаторов, содержащих бориды и нитриды щелочных и щелочноземельных металлов в условиях термодинамической устойчивости кубического нитрида бора (2, 3).

Недостатками перечисленных способов является большой расход гексагонального нитрида бора при получении крупных кристаллов кубического нитрида бора повышенной прочности. Обычно расход составляет от 3 до 4 карат на 1 карат кубического нитрида бора, что при высокой стоимости гексагонального нитрида бора приводит к высокой стоимости конечного продукта.

Известен способ получения кубического нитрида бора с высокой степенью перехода гексагонального нитрида бора в кубический с использованием давления в диапазоне 5,0-7,5 ГПа и температуре 1400-1800°С. Достижение высокой степени перехода при таких высоких параметрах приводит к получению порошков крупностью 100-250 мкм на уровне 10-15% от общего выхода (4).

Наиболее близким относительно заявляемого способа получения кубического нитрида бора является способ получения сверхтвердых материалов кубической структуры, включающий размещение гомогенной шихты, содержащей гексагональный нитрид бора с добавкой кубического нитрида бора и катализатор в теплоэлектроизоляционном контейнере, воздействие на брикетированную шихту давления 4-5 ГПа и температуры 1500-1600°С в течение заданного времени. Известный способ позволяет регулировать получение порошков заданных зернистостей с одновременным повышением общего выхода в 1,5-2 раза (5).

Однако в известном способе степень перехода гексагонального нитрида бора в кубический не превышает 45%.

Задачей заявляемого изобретения является получение кубического нитрида бора повышенной прочности при каталическом синтезе в условиях давления 4,2-4,5 ГПа и температуре, не превышающей 1600°С, а техническим результатом - снижение расхода гексагонального нитрида бора до значений не менее 1,4-1,5 карата на 1 карат кубического нитрида бора с достижением регулируемого распределения зернистостей и качества порошков.

Для этого способ, включающий размещение гомогенной шихты, содержащей гексагональный нитрид бора с добавкой кубического нитрида бора и катализатор в теплоэлектроизоляционном контейнере, воздействие на брикетированную шихту давления 4-5 ГПа и температуры 1500-1600°С в течение заданного времени, характеризуется тем, что между шихтой и нагревателем, в зависимости от требуемого качества получаемого кубического нитрида бора, устанавливают коаксиально элемент по массе, составляющий не менее 30% от массы брикета шихты, причем указанный элемент выполняют из продукта, извлеченного после каталитического синтеза кубического нитрида бора, содержащего гексагональный нитрид бора, графит и кубический нитрид бора, или исходного гексагонального нитрида бора до синтеза в смеси с графитом и кубическим нитридом бора, или оксидов либо карбонатов металлов II группы, отпрессованный со связующим с последующей его сушкой.

Способ характеризуется тем, что в качестве шихты используют гомогенную смесь, состоящую из гексагонального нитрида бора, бора и нитрида лития в соотношении 90:3:7 мас.%.

Способ характеризуется тем, что в качестве элемента используют подпрессованный на связующем до устойчивой формы из извлеченного продукта после каталического синтеза кубического нитрида бора, содержащего до 97 мас.% гексагональный нитрид бора и до 3 мас.% графит и кубический нитрид бора или оксид, либо карбонат металла II группы.

Способ характеризуется также тем, что получают кубический нитрид бора при давлении 4,2-4,5 ГПа в течение не менее 4 мин.

Введение упомянутого элемента явилось следствием экспериментально выявленного эффекта деструктуризации катализатора при переходе гексагональной структуры нитрида бора в кубическую модификацию и обратного перехода за счет перегрева шихты от нагревателя в радиальном направлении, при этом давление и температура должны соответствовать области устойчивой стабильности кубической модификации в течение заданного времени.

Полученный эффект отчетливо прослеживается по экспериментальным данным, приведенным в таблице ниже, в которой показаны результаты перехода гексагонального нитрида бора в кубический в мас.% от исходного при различных видах снаряжения теплоэлектроизоляционного контейнера при одних и тех же параметрах прессового давления, электрической мощности и времени синтеза. Проведенные эксперименты показали, что необходимым условием снижения затрат исходного гексагонального нитрида бора является изменение схемы снаряжения теплоэлектроизоляционного контейнера за счет введения коаксиально расположенного элемента относительно брикета с шихтой и нагревателя, при этом элемент выполнен из предварительно подпрессованного на связующем до устойчивой формы из извлеченного химико-физическими методами продукта после каталического синтеза кубического нитрида бора при соответствующих давлении и температуре, содержащего до 97 мас.% гексагонального нитрида бора и до 3 мас.% графита и кубического нитрида бора или оксидов, либо карбонатов металлов II группы.

Обнаруженный эффект обусловлен тем, что с повышением температуры кубический нитрид бора, полученный в каталическом синтезе, переходит в гексагональный нитрид бора и при снижении температуры из-за присутствия деструктурированного катализатора значение давления, при котором проводился синтез, уже недостаточно для перехода гексагонального нитрида бора в кубический.

Снижение расхода исходного гексагонального нитрида бора при заявляемом техническом решении, как отмечалось выше, на выходе порошков составляет не менее 1,4-1,5 карат на 1 карат кубического нитрида бора.

Заявленный способ обеспечивает также получение порошков кубического нитрида бора с прочностными характеристиками в широком диапазоне, что придает универсальные свойства абразивному инструменту на различных связках, пригодному как для работы при доводочных операциях, так и при силовом и глубинном шлифовании, а также в инструменте на гальванических связках.

Заявленный способ осуществляют следующим образом: приготавливают шихту из гомогенной смеси гексагонального нитрида бора и катализатора и катализатора с добавлением порошков кубического нитрида бора либо без них. Затем брикетируют шихту под давлением и размещают в полости теплоэлектроизоляционного контейнера. Брикетируют со связующим коаксиальный элемент, выполненный из извлеченного продукта синтеза, состоящего из гексагонального нитрида бора до 97% в смеси с графитом и кубическим нитридом бора или из оксидов либо карбонатов металлов. Элемент помещают в полость брикета из гексагонального нитрида бора и катализатора. Внутрь этого элемента устанавливают нагреватель. При данном способе снаряжение теплоизоляционного контейнера может быть с кольцевым нагревателем, внутрь которого помещают коаксиальный элемент, а в него устанавливают брикет с шихтой. Затем снаряженный контейнер помещают в устройство высокого давления и сжимают до значения, соответствующего области устойчивости образования материала кубической структуры; далее нагревают путем пропускания электрического тока через нагреватель до температуры, соответствующей давлению в устройстве высокого давления при стабилизации электрической мощности, выдерживая при заданных значениях давления и электрической мощности в течение требуемого времени. После выдержки отключают нагрев, снимают давление, и извлекают продукт синтеза. Наконец, производят химическое обогащение продукта, извлекают физическими методами остатки гексагонального нитрида бора и кубический нитрид бора. Последний рассеивают по крупности по номерам зернистости, и для каждой зернистости определяют механическую прочность, по значениям которой идентифицируют марку кубического нитрида бора.

Ниже приводятся примеры конкретного осуществления способа получения кубического нитрида бора повышенной прочности.

Пример 1.

Приготовляют шихту, состоящую из гомогенной смеси гексагонального нитрида бора (α-ВМ), бора и нитрида лития в соотношении 90:3:7 мас.%, брикетируют шихту и помещают в полость теплоэлектроизоляционного контейнера; затем брикетируют коаксиальный элемент из извлеченного после синтеза гексагонального нитрида бора, содержащего 97 мас.% α-ВМ, 2 мас.% графита и 1 мас.%. кубического нитрида бора со связующим и элемент после сушки помещают в полость брикета с шихтой (при этом масса коаксиального элемента составляла 10 г, а масса брикета шихты – 26 г, т.е. масса коаксиального элемента от массы брикета шихты составляет 38,46%). Внутрь коаксиального элемента помещают стержневой нагреватель, сверху и снизу полость теплоэлектроизоляционного контейнера закрывают шайбами из теплоэлектроизоляционного материала с центральным отверстием для нагревателя. Снаряженный таким образом контейнер помещают в устройство высокого давления типа “чечевица” и сжимают до давления 4,2-4,5 ГПа при нагреве до температуры 1500-1600°С с выдержкой при постоянной мощности в течение 4 мин. После выдержки отключают нагрев, охлаждают в течение 1 мин под давлением. Далее снижают давление и извлекают продукт синтеза.

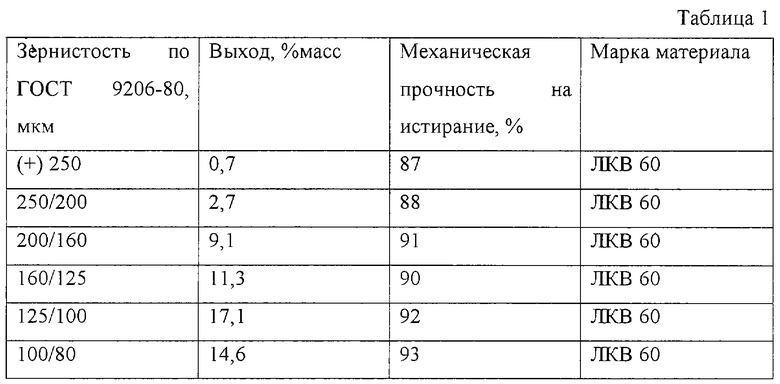

После химического обогащения физическими методами удаляют гексагональный нитрид бора (α-BN) с примесью графита и кубического нитрида бора, а полученный кубический нитрид бора после сушки подвергают рассеву на зернистости, определяют выход и механическую прочность. Расход α-BN составил 1,5 карат на 1 карат кубического нитрида бора (см. табл. 1).

Пример 2.

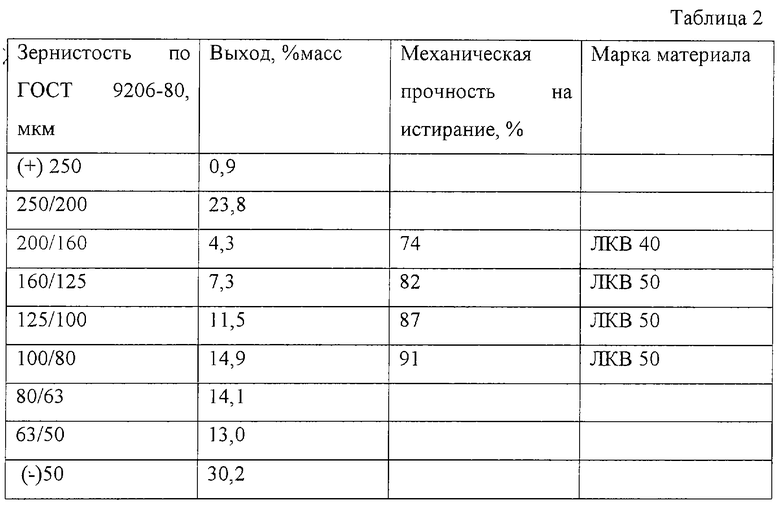

Выполняют те же операции при тех же параметрах, что в примере 1, только в качестве катализатора используют стружку магния, обработанную в семиводном сернистом железе, а коаксиальный элемент выполняют из смеси 97 мас.% исходного гексагонального нитрида бора, 2 мас.% графита и 1 мас.% кубического нитрида бора, что обеспечивает идентичный тепловой режим, как и при проведении синтеза со снаряжением теплоэлектроизоляционного контейнера шихтой из гексагонального нитрида бора (α-BN) с катализатором и нагревателем. Расход гексагонального нитрида бора составил 1,6 карат на 1 карат кубического нитрида бора (см. табл. 2).

Пример 3.

Выполняют те же операции при тех же параметрах, что в примере 1, только коаксиальный элемент выполняют из окиси магния. Расход гексагонального нитрида бора (α-BN) составил 2,1 карата на 1 карат кубического нитрида бора. Результаты рассева порошков и их механической прочности приведены в табл. 3.

Пример 4.

Выполняют те же операции при тех же параметрах, что в примере 1, только коаксиальный элемент выполняют из карбоната кальция. Расход гексагонального нитрида бора (α-BN) составил 2,3 карата на 1 карат кубического нитрида бора. Результаты рассева порошков и их механической прочности приведены в табл. 4.

Пример 5.

Выполняют те же операции, что в примере 1, только в качестве шихты используют гомогенную смесь гексагональный нитрид бора (α-ВМ) с добавками 2 мас.% кубического нитрида бора и катализатора из стружки магния, обработанной в семиводном сернокислом железе. Расход гексагонального нитрида бора (α-ВМ) составил 1,4 карата на 1 карат кубического нитрида бора. Результаты рассева порошков и их механической прочности видны из нижеприведенной табл. 5

Приведенные примеры показывают, что имеется возможность управлять процессом получения кубического нитрида бора с высокой степенью перехода гексагональной модификации нитрида бора в кубическую с выходом материала в широком диапазоне марок.

Заявляемый способ позволяет минимизировать расход гексагонального нитрида бора, снижает затраты, связанные с извлечением кубического нитрида бора, поскольку вводимый коаксиальный элемент, составляющий не менее 30% от массы шихты, извлекают до химического обогащения.

Кроме того, снижается расход электроэнергии на 15-20%.

Источники информации

1. Патент США №3772428, 1974.

2. Патент РФ №2051085, 1995.

3. Патент РФ №2078030, 1997.

4. Патент США №4409193, 1983.

5. Патент РФ №2159736, 1999.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ КУБИЧЕСКОЙ СТРУКТУРЫ | 1999 |

|

RU2159736C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА ДЛЯ РЕЖУЩИХ ИНСТРУМЕНТОВ И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1999 |

|

RU2147972C1 |

| СПОСОБ ПОЛУЧЕНИЯ КУБИЧЕСКОГО НИТРИДА БОРА | 2004 |

|

RU2288889C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2525005C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ НАГРЕВАТЕЛЯ УСТРОЙСТВА ВЫСОКОГО ДАВЛЕНИЯ | 1994 |

|

RU2084422C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 2006 |

|

RU2335556C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ УДАРОПРОЧНОЙ ПЛАСТИНЫ РЕЖУЩЕЙ НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА И УДАРОПРОЧНАЯ ПЛАСТИНА РЕЖУЩАЯ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2004 |

|

RU2284247C2 |

| БЕЗУГЛЕРОДНЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ ДЛЯ КОНТЕЙНЕРОВ ВЫСОКИХ ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 1991 |

|

RU2111630C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 1993 |

|

RU2097317C1 |

| Способ изготовления керамического материала | 2002 |

|

RU2223929C1 |

Изобретение может быть использовано при изготовлении абразивного и лезвийного инструмента. Готовят шихту из гексагонального нитрида бора с добавкой кубического нитрида бора и катализатор. По другому варианту шихту готовят из гексагонального нитрида бора, бора и нитрида лития в массовом соотношении 90:3:7. Шихту брикетируют и помещают в теплоэлектроизоляционный контейнер. Между шихтой и нагревателем коаксиально размещают элемент, масса которого не менее 30% от массы брикета шихты. Элемент выполняют из продукта, извлеченного после каталитического синтеза кубического нитрида бора. Этот продукт содержит до 97 мас.% гексагонального нитрида бора, до 3 мас.% графита и кубический нитрид бора - остальное. В качестве элемента можно также использовать исходный гексагональный нитрид бора до синтеза в смеси с графитом и кубическим нитридом бора, или оксиды либо карбонаты металлов II группы. Элемент опрессовывают со связующим до устойчивой формы и сушат. На шихту воздействуют давлением 4-5 ГПа и температурой 1500-1600°С в течение не менее 4 мин. Изобретение позволяет снизить расход гексагонального нитрида бора до 1,4-1,5 карата на 1 карат кубического нитрида бора, регулировать распределение зернистостей получаемого порошка при его высоком качестве. 2 с. и 2 з.п.ф-лы, 5 табл.

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ КУБИЧЕСКОЙ СТРУКТУРЫ | 1999 |

|

RU2159736C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛОВ НА ОСНОВЕ ПЛОТНЫХ МОДИФИКАЦИЙ НИТРИДА БОРА | 1989 |

|

RU2034779C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КУБИЧЕСКОГО НИТРИДА БОРА | 1993 |

|

RU2051085C1 |

| СЛОЖНЫЙ БОРНИТРИД ЛИТИЯ-ЩЕЛОЧНОЗЕМЕЛЬНОГО МЕТАЛЛА, СПОСОБ ЕГО ПОЛУЧЕНИЯ, КАТАЛИЗАТОР α-β - a-β -ПРЕВРАЩЕНИЯ В НИТРИДЕ БОРА И СПОСОБ ПОЛУЧЕНИЯ КУБИЧЕСКОГО НИТРИДА БОРА С ЭТИМ КАТАЛИЗАТОРОМ | 1994 |

|

RU2078030C1 |

| US 4883648 А, 28.11.1989 | |||

| US 5194071 А, 16.03.1993 | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

2004-05-27—Публикация

2002-07-02—Подача