Изобретение относится к прокатному производству и может быть использовано при прокатке непрерывно-литых стальных заготовок квадратного сечения на сортовых и непрерывно-заготовочных станах.

Известен способ горячей прокатки заготовок, включающий их последовательное обжатие валками с чередованием изменения профиля поперечного сечения по системе “ромб-квадрат” и формированием закругленных углов профиля, сопряженных с прямолинейными боковыми сторонами [1].

Недостаток известного способа состоит в том, что при задаче непрерывно-литой заготовки квадратного сечения в первый ромбический и второй квадратный калибр ее захват валками имеет неустойчивый характер.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ прокатки заготовки, включающий ее многопроходное обжатие в валках с чередующимися ромбическими и квадратными калибрами, причем средний коэффициент вытяжки в каждом калибре составляет 1,2-1,4 [2].

Недостаток известного способа состоит в том, что захват непрерывно-литой заготовки квадратного сечения валками с ромбическим калибром в первом проходе и квадратным калибром во втором проходе затруднен. Обусловлено это поперечной ориентацией дендритов у поверхности литой заготовки и их высокой прочностью. Кроме того, непрерывно-литая заготовка имеет острые (нескругленные) углы, что уменьшает площадь контакта переднего конца заготовки с валками и ухудшает условия захвата. Это приводит к пробуксовке валков и необходимости повторных задач с ударом заготовки о валки для смятия граней ее переднего конца и увеличения площади контакта заготовки с валками в момент захвата. В результате нарушается температурный режим и темп прокатки.

Техническая задача, решаемая изобретением, состоит в улучшении захвата непрерывно-литой заготовки валками.

Для решения поставленной технической задачи, в известном способе прокатки заготовки, включающем ее многопроходное обжатие в валках с ромбическими и квадратными калибрами, согласно предложению обжатие в первом проходе ведут с коэффициентом вытяжки 1,15-1,22 в ромбическом калибре, боковые стороны при вершине у меньшей диагонали которого на длине 0,15-0,30 стороны ромба выполнены под прямым углом, и сопряжены с соответствующими его сторонами, обжатие во втором проходе ведут в ромбическом калибре с коэффициентом вытяжки 1,05-1,10, после чего заготовку обжимают в квадратном калибре.

Сущность изобретения пояснена изображенной на чертеже последовательностью изменения профиля поперечного сечения непрерывно-литой заготовки: 1 - профиль в исходном состоянии; 2 - после обжатия в ромбическом калибре; 3 - после кантовки; 4 - после обжатия во втором ромбическом калибре; 5 - после обжатия в квадратном калибре.

У ромбического калибра левая и правая боковые стороны при вершине его меньшей диагонали выполнены под углом 90°. Длина l боковых сторон при вершине составляет 0,15-0,30 от длины L стороны ромба. При этом образующие прямой угол боковые стороны длиной l сопряжены с соответствующими сторонами ромба. Нижняя половина калибра (ручей нижнего валка) симметрична верхней.

В процессе задачи непрерывно-литой заготовки с профилем 1 квадратного сечения в первый ромбический калибр, ее боковые поверхности в угловых зонах вступают во фрикционный контакт со взаимно перпендикулярными боковыми сторонами длиной l верхнего и нижнего валков. Площадь контакта непрерывно-литой заготовки с валками при захвате возрастает, благодаря чему достигается улучшение захвата. В результате обжатия с коэффициентом вытяжки λ1=l,14-l,22 в первом проходе неблагоприятная литая структура заготовки в направлении меньшей ее диагонали разрушена, а ромбическая форма заготовки искажена (профиль 2). Но после кантовки на 90° (профиль 3) и обжатия заготовки во втором проходе в ромбическом калибре с коэффициентом вытяжки λ2=1,05-1,10 достигается разрушение литой структуры в направлении ее второй диагонали, заготовка приобретает правильную ромбическую форму сечения (профиль 4). Кроме того, после второго прохода в ромбическом калибре все углы заготовки катаные скругленные, поэтому последующая ее задача в валки и деформирование в квадрат (профиль 5) затруднений не вызывает.

Экспериментально установлено, что при длине боковых сторон AN и BN менее 0,15 от длины EN стороны ромба, площади контакта калибра и заготовки в ее угловых зонах, а также втягивающих сил трения недостаточно для надежного захвата литой заготовки. Это затрудняет захват, приводит к потере производительности. При длине боковых сторон AN и BN более 0,30 от длины EN стороны ромба в угловых зонах ухудшается проработка литой структуры, ухудшается захват, а при обжатии в последующем проходе на боковых поверхностях заготовки формируются складки, что недопустимо.

Увеличение коэффициента вытяжки λ1 в первом проходе более 1,22 приводит к росту выталкивающих сил, что делает невозможным захват валками литой заготовки. Снижение коэффициента вытяжки λ1 менее 1,14 нецелесообразно, т.к. это ухудшает прорабатываемость литой структуры и требует увеличения общего количества проходов.

При обжатии во втором проходе в ромбическом калибре с коэффициентом вытяжки λ2 менее 1,05 искажения формы заготовки, приобретенные в первом проходе, полностью не устраняются. Кроме того, для получения готового профиля потребуется увеличение числа проходов. Если же λ2 будет более 1,10, то это приведет к увеличению выталкивающих сил и затруднит захват заготовки с нескругленными литыми углами.

Примеры реализации способа

Непрерывно-литую заготовку квадратного сечения 150×150 мм длиной 5,2 м из пружинной стали марки 60С2 нагревают до температуры аустенитизации 1250°С и задают в положении “на ребро” (профиль 1 на чертеже) в горизонтальные валки первой клети сортопрокатного стана 350 с ромбическим калибром. Длина стороны ромба L=143 мм. Боковые стороны калибра при вершине у меньшей его диагонали выполнены под прямым углом и имеют длину l=31,5 мм, что составляет:

При задаче литой квадратной заготовки в калибр его взаимно перпендикулярные боковые поверхности длиной l входят во фрикционный контакт с боковыми поверхностями заготовки. Этим обеспечивается улучшение захвата непрерывно-литой заготовки валками при коэффициенте вытяжки заготовки в первом проходе, равном λ1=l,19. Выходящая из первого калибра заготовка (профиль 2) имеет форму ромба с искаженными сторонами.

После обжатия в первом проходе заготовку кантуют на 90° (профиль 3) и задают в горизонтальные валки с ромбическим калибром, где производят ее обжатие с коэффициентом вытяжки λ2=1,07. Благодаря обжатию во втором проходе с коэффициентом вытяжки λ2=1,07 на выходе из валков формируется полоса с правильной ромбической формой поперечного сечения (профиль 4) со скругленными углами и проработанной структурой. Дальнейшую прокатку заготовки осуществляют со средним коэффициентом вытяжки за проход, равным 1,20, обжатием ее в горизонтальных валках с квадратным калибром (профиль 5).

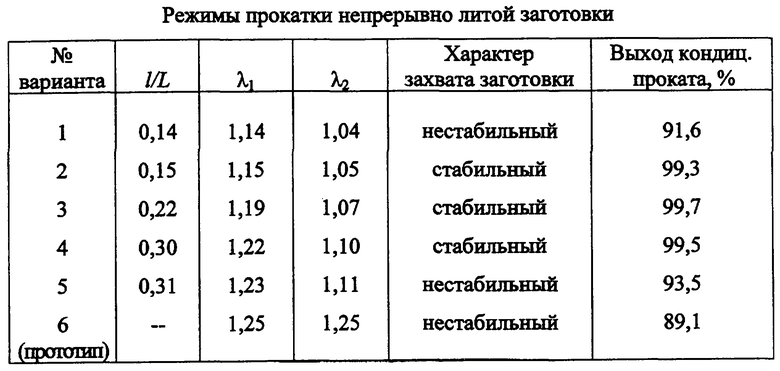

Варианты реализации предложенного способа и их эффективность представлены в таблице.

Из таблицы следует, что при реализации предложенного способа (варианты №2-4) достигается улучшение условий захвата непрерывно-литой заготовки валками. Благодаря этому стабилизируется темп и температурный режим прокатки, выход кондиционного проката максимален.

При запредельных значениях заявленных параметров (варианты №1 и 5) и реализации способа-прототипа (вариант 6) захват непрерывно-литой заготовки валками становится нестабильным, что увеличивает количество некондиционного металла, прокатанного с нарушениями температурного режима и формы профиля.

Технико-экономические преимущества предложенного способа состоят в том, что обжатие в первом проходе с коэффициентом вытяжки 1,15-1,22 в ромбическом калибре, боковые стороны при вершине у меньшей диагонали которого на длине 0,15-0,30 стороны ромба выполнены под прямым углом и сопряжены со сторонами ромба, и обжатие во втором проходе в ромбическом калибре окантованной на 90° заготовки с коэффициентом вытяжки 1,05-1,10, обеспечивает улучшение захвата непрерывно-литой заготовки и исключает искажение ее геометрической формы. Улучшение захвата, в свою очередь, повышает стабильность технологического процесса, сохраняет темп прокатки, предотвращает падение температуры заготовок.

В качестве базового объекта при определении экономической эффективности предложенного способа принят способ-прототип. Использование предложенного способа позволит повысить рентабельность производства проката из непрерывно-литых заготовок на 3-5%.

Литературные источники

1. Патент №2058202 Россия, МПК В 21 В 1/02, 1996 г.

2. П.И. Полухин и др. Прокатное производство. - М.: Металлургия, 1982 г., с. 162-168 – прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ СОРТОВЫХ ПРОФИЛЕЙ | 2007 |

|

RU2344010C2 |

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 2007 |

|

RU2350408C1 |

| Система вытяжных калибров | 1990 |

|

SU1759486A1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВЫХ ПРОФИЛЕЙ | 2002 |

|

RU2228806C1 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВКИ | 2000 |

|

RU2187391C1 |

| СПОСОБ ПРОИЗВОДСТВА КВАДРАТНОЙ ЗАГОТОВКИ | 2006 |

|

RU2308327C2 |

| Способ производства сортовых заготовоки КАлибР для ЕгО ОСущЕСТВлЕНия | 1977 |

|

SU822932A2 |

| Способ прокатки круглой стали в клетях трио | 1989 |

|

SU1690867A1 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОГО ПРОФИЛЬНОГО ПРОКАТА ДЛЯ ТЕЛ КАЧЕНИЯ ПОДШИПНИКОВ | 2006 |

|

RU2320733C1 |

| СПОСОБ ПРОКАТКИ СОРТОВЫХ ПРОФИЛЕЙ | 2002 |

|

RU2227760C2 |

Изобретение относится к прокатному производству и может быть использовано при прокатке литых стальных заготовок квадратного сечения на сортовых и непрерывно-заготовочных станах. Задача, решаемая изобретением, состоит в улучшении захвата непрерывно-литой заготовки валками. Способ прокатки заготовки включает ее многопроходное обжатие в валках с ромбическими и квадратными калибрами. Обжатие в первом проходе ведут с коэффициентом вытяжки 1,15-1,22 в ромбическом калибре, боковые стороны при вершине у меньшей диагонали которого на длине 0,15-0,30 стороны ромба выполнены под прямым углом, и сопряжены с соответствующими его сторонами. Обжатие во втором проходе ведут в ромбическом калибре с коэффициентом вытяжки 1,05-1,10, после чего заготовку обжимают в квадратном калибре. Изобретение обеспечивает улучшение захвата заготовки и исключает искажение ее геометрической формы. 1 табл., 1 ил.

Способ прокатки заготовки, включающий ее многопроходное обжатие в валках с ромбическими и квадратными калибрами, отличающийся тем, что обжатие в первом проходе ведут с коэффициентом вытяжки 1,15-1,22 в ромбическом калибре, боковые стороны при вершине у меньшей диагонали которого на длине 0,15-0,30 стороны ромба выполнены под прямым углом, и сопряжены с соответствующими его сторонами, обжатие во втором проходе ведут в ромбическом калибре с коэффициентом вытяжки 1,05-1,10, после чего заготовку обжимают в квадратном калибре.

| ПОЛУХИН П.И | |||

| и др | |||

| Прокатное производство | |||

| - М.: Металлургия, 1982, с.162-168 | |||

| RU 2058202 C1, 20.04.1996 | |||

| СИСТЕМА КАЛИБРОВ ВАЛКОВ НЕПРЕРЫВНОГО СОРТОВОГО ПРОКАТНОГО СТАНА | 1995 |

|

RU2089305C1 |

| Способ прокатки квадратной заготовки на диагональ | 1989 |

|

SU1729634A1 |

| US 6050122, 18.04.2000. | |||

Авторы

Даты

2004-06-27—Публикация

2002-12-17—Подача