Настоящее изобретение относится к способу, а также к устройству для изготовления металлического сотового элемента.

С целью прежде всего уменьшить содержание токсичных компонентов в отработавших газах (ОГ), главным образом в ОГ двигателей внутреннего сгорания (ДВС), преимущественно ДВС с принудительным (искровым) воспламенением горючей смеси, применяют так называемые каталитические нейтрализаторы. Подобный каталитический нейтрализатор состоит из носителя, на который нанесено каталитически активное покрытие. Носитель имеет множество проточных каналов для прохождения сквозь них потока ОГ. Каталитически активное покрытие нанесено на стенки этих каналов. Сам носитель как таковой имеет сотовую структуру.

Сотовые элементы преимущественно изготавливают в виде монолитных элементов. При этом их можно выполнять из керамического материала. Вместе с тем известны также сотовые элементы, выполненные из металлического материала. Подобные сотовые элементы изготавливают спеканием или литьем.

Помимо этого в каталитических нейтрализаторах ОГ применяют также, как известно, металлические сотовые элементы, которые состоят из слоев по крайней мере частично структурированных (профилированных) металлических листов. Один из металлических сотовых элементов подобной конструкции описан, например, в ЕР 0263324 А1. Такой сотовый элемент, соответственно его сотовая основа образована гофрированной металлической полосой либо гладкой и гофрированной металлическими полосами. Такую металлическую полосу или полосы свертывают в рулон или сгибают в несколько прилегающих друг к другу слоев. В ЕР 0263324 А1 описан спирально свернутый сотовый элемент. Основу затем помещают в трубчатый кожух. После этого сотовый элемент при необходимости соединяют с трубчатым кожухом пайкой. В процессе подобной пайки можно также припаивать друг к другу отдельные слои металлических листов.

Из WO 97/06358 А1 известен способ изготовления сотового элемента с множеством сквозных каналов для прохождения текучей среды, в соответствии с которым из множества по меньшей мере частично структурированных или профилированных металлических листов сначала набирают пакет. Затем этот пакет помещают в открытую форму, в которой он удерживается в центральной зоне с помощью соответствующего держателя. После этого по крайней мере два профильных сегмента формы перемещают из их исходного положения таким образом, чтобы по крайней мере часть каждой секции кожуха контактировала с пакетом. Затем пакет подвергают деформированию с получением сотовой основы. Сформированную таким путем основу помещают после этого в трубчатый кожух.

Еще один способ изготовления сотового элемента известен также из WO 97/00135 А1.

В процессе формирования сотовой основы возникают неравномерно распределенные по ее поперечному сечению напряжения, которые могут стать причиной образования дефектных участков. На таких дефектных участках основа имеет пониженную прочность, поскольку в этих местах металлические листы смежных слоев не припаяны один к другому. Этот негативный эффект усиливается прежде всего в том случае, когда основу изготавливают из металлических листов, снабженных микроструктурами (т.е. микропрофильными элементами), главным образом поперечными микроструктурами.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать способ и устройство для изготовления металлического сотового элемента, которые позволяли бы сократить количество дефектных участков.

Эта задача решается с помощью предлагаемого в изобретении способа изготовления металлического сотового элемента, при осуществлении которого по меньшей мере один по крайней мере частично структурированный или профилированный металлический лист свертывают в рулон или скручивают либо из него формируют слоистую структуру с получением основы, которую помещают в трубчатый кожух. Согласно изобретению к наружной поверхности трубчатого кожуха последовательно, если смотреть в окружном направлении этого трубчатого кожуха, прикладывают в основном линейно действующее и направленное в основном радиально внутрь усилие, под действием которого происходит упругая деформация по крайней мере указанного трубчатого кожуха.

В результате сотовый элемент подвергается своего рода обжатию. Подобная технология позволяет бесшумно снимать напряжения в основе и тем самым уменьшать количество в ней дефектных участков.

Согласно одному из предпочтительных вариантов осуществления способа сотовый элемент помещают по крайней мере между двумя отстоящими друг от друга обжимными элементами и по меньшей мере один из этих обжимных элементов приводят в движение, при этом предусмотрена возможность изменения относительного расстояния между по меньшей мере двумя из числа указанных по меньшей мере двух обжимных элементов.

За счет приведения в движение по крайней мере одного обжимного элемента наружная поверхность трубчатого кожуха последовательно подвергается воздействию необходимого усилия, которое можно регулировать за счет изменения расстояния между по меньшей мере двумя обжимными элементами.

Согласно еще одному предпочтительному варианту предлагается приводить по крайней мере один из обжимных элементов в поступательное движение.

Сотовый элемент предпочтительно помещать между двумя пластинчатыми обжимными элементами, при этом указанные обжимные элементы предпочтительно выполнить с возможностью их относительного и в основном параллельного друг другу перемещения.

Следует отметить, что нет необходимости приводить в движение оба обжимных элемента. Поэтому согласно одному из предпочтительных вариантов осуществления способа предлагается один из пластинчатых обжимных элементов установить неподвижно, а другой пластинчатый обжимной элемент приводить в движение.

Такое решение позволяет упростить технологический процесс.

Согласно еще одному предпочтительному варианту осуществления способа пластинчатые обжимные элементы предпочтительно перемещать во взаимно противоположных направлениях.

Благодаря этому удается уменьшить пространство, необходимое для перемещения обжимных элементов, соответственно уменьшить их рабочий ход. Такой подход целесообразно использовать прежде всего в том случае, когда сотовый элемент имеет относительно большой диаметр.

Согласно еще одному предпочтительному варианту осуществления способа по крайней мере один из обжимных элементов желательно приводить во вращение.

В результате удается упростить технологический процесс. Особое преимущество состоит при этом главным образом в уменьшении пространства под размещение необходимых для осуществления способа узлов.

Согласно следующему предпочтительному варианту осуществления способа предлагается сотовый элемент помещать по крайней мере между тремя цилиндрическими обжимными элементами, каждый из которых имеет возможность вращения вокруг своей оси.

Задача изобретения решается также с помощью предлагаемого в изобретении устройства для изготовления металлического сотового элемента, состоящего из основы, полученной свертыванием в рулон или скручиванием по меньшей мере одного по крайней мере частично структурированного или профилированного металлического листа либо формированием из него слоистой структуры, и из трубчатого кожуха, в котором расположена указанная основа. Согласно изобретению устройство имеет по меньшей мере два подвижных друг относительно друга обжимных элемента и предусмотрена возможность изменения относительного расстояния между по меньшей мере двумя из числа указанных по меньшей мере двух обжимных элементов, при этом предусмотрена возможность такого расположения сотового элемента между обжимными элементами, чтобы обеспечивался контакт этих обжимных элементов с наружной поверхностью трубчатого кожуха и обеспечивалась последовательная передача от них по крайней мере на часть окружности трубчатого кожуха направленного в основном радиально внутрь усилия, обусловливающего упругую деформацию по крайней мере указанного трубчатого кожуха.

Предпочтительно по меньшей мере один из обжимных элементов кинематически связать с приводом.

Предпочтительно также выполнить по крайней мере один из обжимных элементов с возможностью поступательного движения.

Предпочтительно далее обжимные элементы выполнять пластинчатой формы с возможностью параллельного перемещения друг относительно друга.

При этом предпочтительно один из пластинчатых обжимных элементов выполнить неподвижным, а другой обжимной элемент выполнить подвижным.

Может быть предусмотрена возможность перемещения пластинчатых обжимных элементов во взаимно противоположных направлениях.

Предпочтительно далее выполнить по крайней мере один из обжимных элементов с возможностью вращения.

В другом варианте устройство может иметь по крайней мере три цилиндрических обжимных элемента, каждый из которых может быть выполнен с возможностью вращения вокруг своей оси.

Другие преимущества изобретения более подробно рассмотрены ниже на примере некоторых вариантов его выполнения со ссылкой на прилагаемые чертежи, на которых показано:

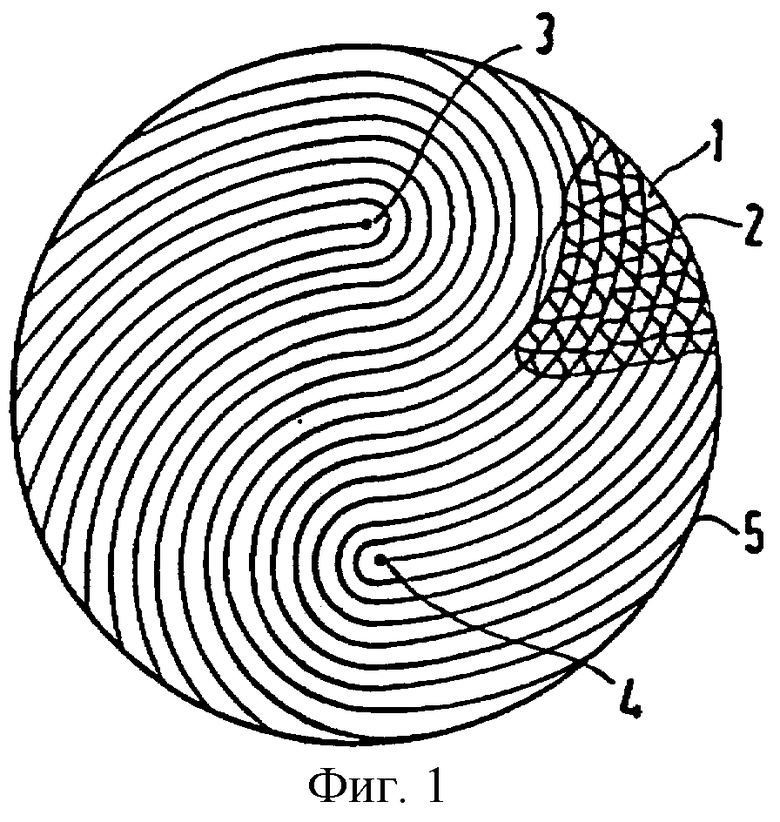

на фиг.1 - схематичное изображение сотового элемента в поперечном сечении;

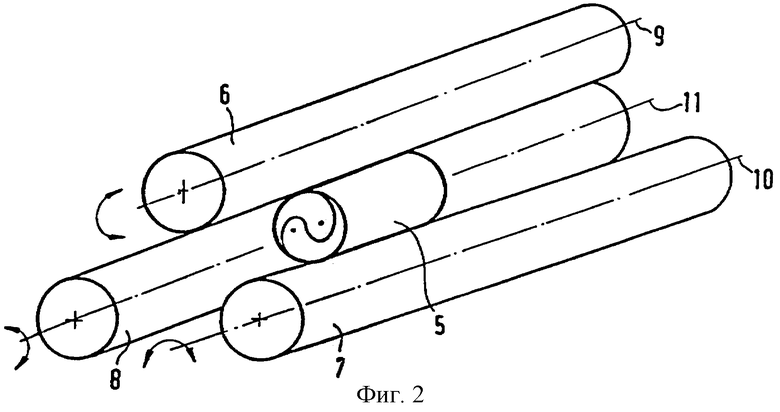

на фиг.2 - первый вариант выполнения показанного в аксонометрии устройства для изготовления сотового элемента;

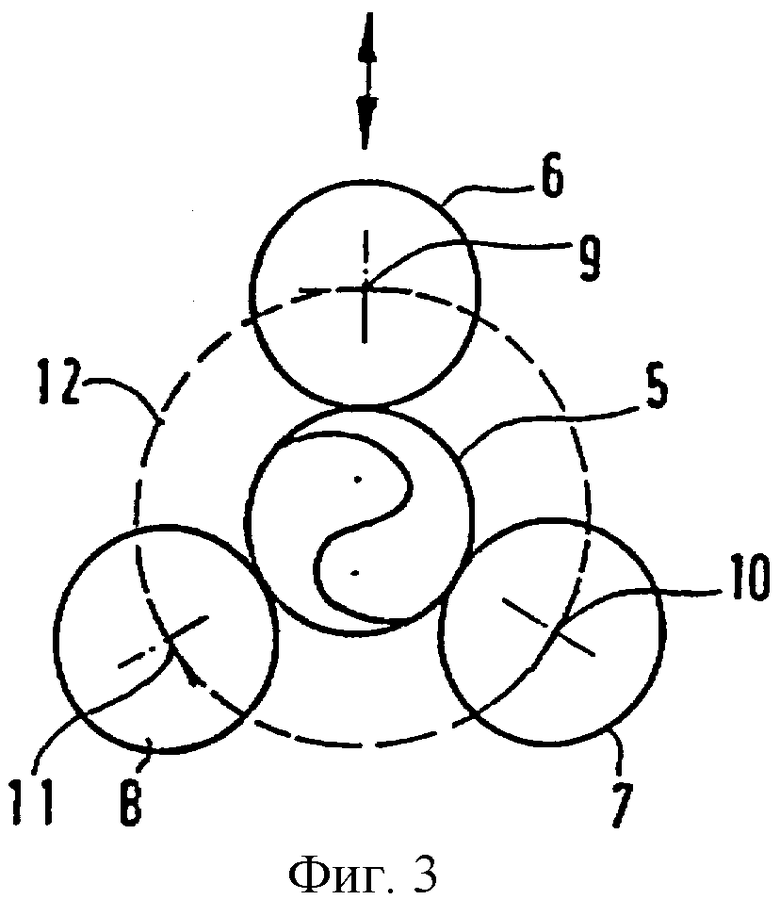

на фиг.3 - вид спереди устройства по фиг.2;

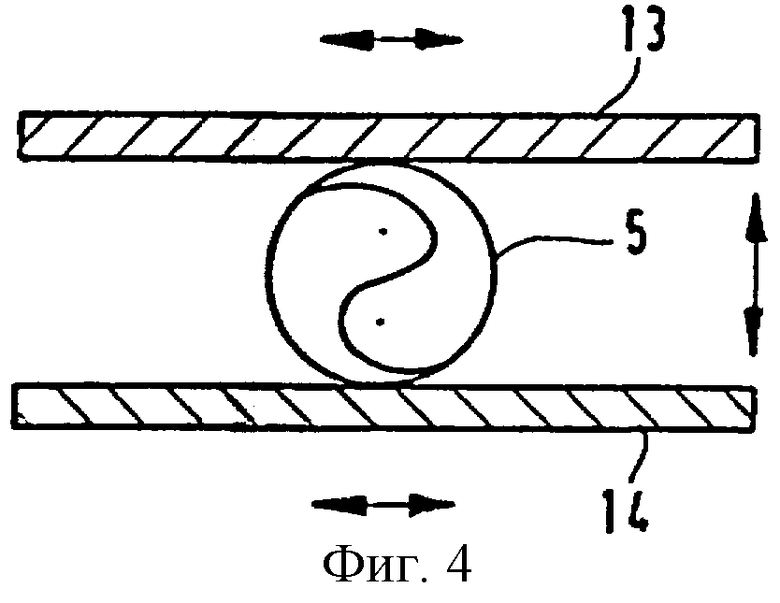

на фиг.4 - второй вариант выполнения устройства для изготовления сотового элемента;

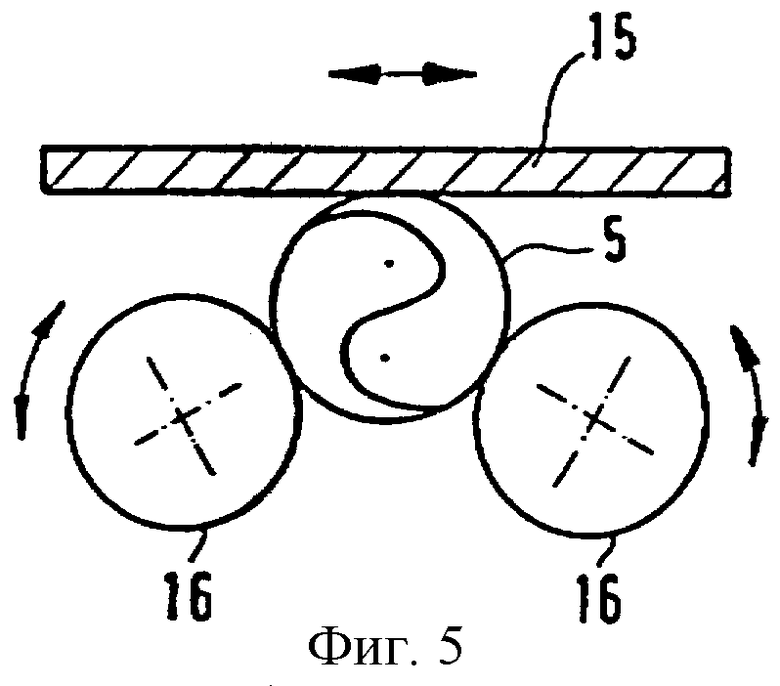

на фиг.5 - третий вариант выполнения устройства для изготовления сотового элемента.

На фиг.1 схематично изображен сотовый элемент, состоящий из сотовой основы (называемой также матрицей из-за наличия у нее сотовой структуры) и трубчатого кожуха 5. Основа образована попеременно чередующимися слоями гладких 1 и гофрированных 2 металлических листов. Эти гладкие и гофрированные металлические листы 1, 2 сначала набирают в пакет и затем совместно скручивают или свертывают в рулон относительно друг друга вокруг соответствующих осей 3, 4. После этого основу помещают в трубчатый кожух 5.

На фиг.2 схематично изображено выполненное по первому варианту устройство для изготовления металлического сотового элемента. Это устройство имеет обжимные элементы 6, 7, 8, между которыми располагается сотовый элемент. Указанные обжимные элементы 6, 7, 8 выполнены цилиндрической формы. Каждый их обжимных элементов 6, 7, 8 установлен с возможностью вращения вокруг своей соответствующей оси 9, 10, 11. По крайней мере один из обжимных элементов 6, 7, 8 кинематически связан с приводным узлом, который на чертеже не показан. В рассматриваемом варианте обжимной элемент 6 выполнен подвижным в радиальном направлении с возможностью подвода к сотовому элементу и отвода от него. Усилие, с которым обжимной элемент 6 прижимается к кожуху 5 сотового элемента, можно регулировать с помощью не показанных на чертеже средств.

Оси вращения обжимных элементов 6, 7, 8 лежат на воображаемой окружности 12, как показано на фиг.3. Кроме того, эти обжимные элементы расположены на равном угловом расстоянии друг от друга.

После помещения сотового элемента между обжимными элементами 6, 7, 8 и настройки обжимного усилия на некоторое значение по крайней мере один из обжимных элементов приводится во вращение не показанным на чертеже приводом. Между обжимными элементами и сотовым элементом образуются зоны линейного контакта, в каждой из которых по крайней мере в трубчатый кожух 5 передается направленное радиально внутрь усилие, что сопровождается упругой деформацией по крайней мере этого трубчатого кожуха 5. При относительном вращении обжимных элементов и сотового элемента указанное усилие последовательно прикладывается, если смотреть в окружном направлении трубчатого кожуха, к различным его участкам. В результате сотовый элемент подвергается обжатию между обжимными элементами.

На фиг.4 схематично изображен второй вариант выполнения устройства для изготовления металлического сотового элемента. В этом случае сотовый элемент располагается между двумя пластинчатыми обжимными элементами 13, 14. Эти пластинчатые обжимные элементы 13, 14 выполнены с возможностью относительного перемещения навстречу друг к другу и друг от друга в радиальном направлении относительно сотового элемента, что позволяет устанавливать различные значения усилия, передаваемого от этих обжимных элементов 13, 14 на трубчатый кожух 5. Кроме того, в показанном на фиг.4 варианте пластинчатые обжимные элементы 13, 14 выполнены подвижными в параллельных плоскостях, при этом их предпочтительно перемещать во взаимно противоположных направлениях. Схематично показанное на фиг.4 устройство можно также несколько модифицировать, выполнив подвижным только один из пластинчатых обжимных элементов. В этом случае второй обжимной элемент располагается неподвижно.

На фиг.5 показан еще один вариант выполнения предлагаемого устройства. Это устройство имеет обжимные элементы 16 цилиндрической формы. Кроме того, в устройстве предусмотрен также в основном пластинчатый обжимной элемент 15, который совместно с цилиндрическими обжимными элементами 16 образует промежуток, в который помещается сотовый элемент. Обжимные элементы 15, 16 прилегают к наружной поверхности трубчатого кожуха 5. При перемещении пластинчатого обжимного элемента 15 в параллельной ему плоскости упругой деформации может подвергаться по крайней мере трубчатый кожух 5, что позволяет уменьшить по крайней мере количество дефектных участков в основе.

Изобретение относится к области машиностроения и может быть использовано при изготовлении сотовых элементов для каталитических труб нейтрализаторов. Слоистую структуру размещают в трубчатом кожухе и обжимают до упругой деформации по меньшей мере трубчатого кожуха. Устройство имеет по меньшей мере два обжимных элемента, выполненных с возможностью обеспечения их контакта с наружной поверхностью кожуха направленного внутрь усилия. Повышается качество за счет уменьшения дефектных участков. 2 н. и 14 з.п. ф-лы, 5 ил.

| ДОЖДЕВАЛЬНЫЙ АППАРАТ | 0 |

|

SU263324A1 |

| Способ изготовления панельных теплообменников | 1982 |

|

SU1046049A1 |

| US 4726105 А, 23.02.1988. | |||

Авторы

Даты

2004-07-27—Публикация

2000-02-09—Подача