Настоящее изобретение относится к способу изготовления спеченного сотового элемента из тонких, стойких к высокотемпературной коррозии стальных листов. Подобные сотовые элементы применяют прежде всего в системах выпуска отработавших газов (ОГ) транспортных средств в качестве носителей каталитического нейтрализатора и/или носителей для адсорбирующего материала.

Из заявки WO 96/08336 известен способ изготовления металлической структуры, прежде всего носителя каталитического нейтрализатора, по меньшей мере из частично структурированных или профилированных скрученных, свернутых в рулон или набранных в пакет стальных листов, при этом стальные листы для их соединения между собой за счет образования металлических соединений подвергают термической обработке с применением или без применения вспомогательных материалов.

Под вспомогательным материалом понимается, например, порошковый припой, наносимый на соединяемые пайкой участки стальных листов. Различные способы нанесения припоя известны из заявки DE 2924592 А1.

Согласно предложенному в заявке WO 96/08336 решению стальные листы можно соединять между собой на соответствующих участках и без применения вспомогательных материалов, для чего стальные листы подвергают термической обработке при температуре несколько ниже температуры их плавления, в результате чего эти стальные листы спекаются между собой.

Кроме того, процесс спекания, как это известно из заявки DE 2947694 А1, можно упростить нанесением на стальные листы перед их спеканием металлического покрытия. Однако на практике технология спекания для изготовления сотовых элементов, прежде всего носителей каталитического нейтрализатора, до настоящего времени не нашла широкого применения.

При применении сотовых элементов в системах выпуска ОГ большое значение часто имеет возможность их быстрого прогрева до необходимой температуры. Для достижения этого наиболее важным фактором становится уменьшение массы сотового элемента, что можно обеспечить за счет использования относительно тонких стальных листов. Обычно известные носители каталитических нейтрализаторов изготавливают из стальных листов толщиной примерно от 40 до 50 мкм. При применении стальных листов толщиной 35 мкм и менее было установлено, что при соединении стальных листов между собой пайкой исключительно сложно обеспечить необходимое качество носителей каталитических нейтрализаторов. Связано это с тем, что скопления припоя могут приводить к легированию стали в местах соединения листов и снижению в результате их стойкости к высокотемпературной коррозии.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать способ изготовления высококачественного металлического сотового элемента из стальных листов толщиной 35 мкм или менее. Одновременно с этим необходимо обеспечить рентабельность такого способа. Еще одна задача настоящего изобретения состояла в разработке сотового элемента, изготовленного соответствующим способом без применения пайки.

Указанная задача решается с помощью способа изготовления металлического сотового элемента согласно п.1 формулы изобретения, соответственно с помощью сотового элемента согласно п.7 формулы. Предпочтительные варианты осуществления изобретения представлены в соответствующих зависимых пунктах формулы.

Предлагаемый в изобретении способ изготовления металлического сотового элемента заключается в том, что формируют сотовый элемент, набирая в пакет и/или скручивая в рулон хром- и алюминийсодержащие стальные листы, толщина которых составляет 35 мкм или менее и по меньшей мере часть которых является структурированными или профилированными стальными листами, в результате чего в сотовом элементе образуются проточные для текучей среды каналы, после чего сотовый элемент помещают в трубчатый кожух и соседние стальные листы соединяют между собой путем термической обработки, прежде всего путем спекания, нагревая при этом сотовый элемент до температуры выше 1100°С, предпочтительно до температуры примерно от 1150 до 1190°С, со средней скоростью по меньшей мере 25 К/мин, предпочтительно по меньшей мере 30 К/мин, и затем вновь охлаждая с той же скоростью.

По сравнению с обычными методами пайки или спекания преимущество, связанное с быстрым нагревом, состоит прежде всего в сокращении производственного цикла. Вместе с тем, быстрый нагрев предпочтителен и с точки зрения химических процессов, протекающих на поверхности стальных листов, поскольку, с одной стороны, сокращается продолжительность ухудшающих качество соединения окислительных процессов, а с другой стороны, создаются благоприятные условия для образования, например, карбидов, прежде всего карбидов хрома, улучшающих качество соединения. Поскольку тонкие стальные листы характеризуются малой теплоемкостью, они быстрее прогреваются до необходимой температуры, что позволяет значительно сократить время их выдержки в печи при определенных температурах, необходимое для выравнивания температурного профиля. В результате общую продолжительность процесса соединения путем термической обработки удается сократить до 90 минут или менее. Под средней скоростью изменения температуры понимается средняя величина изменения температуры в единицу времени в течение всего процесса нагрева от начальной температуры в печи до максимальной температуры, соответственно соответствующая величина изменения температуры в единицу времени в процессе охлаждения.

При осуществлении предлагаемого в изобретении способа термическую обработку целесообразно также проводить в вакууме или по меньшей мере при пониженном давлении в определенной атмосфере во избежание недопустимого окисления и для целенаправленного влияния на свойства поверхности сотового элемента.

Перед формированием сотового элемента на стальные листы предпочтительно наносить прокатное масло с высоким содержанием углерода, прежде всего в виде графитового порошка, благодаря чему при термической обработке образуется слой углерода, способствующий протеканию процесса спекания. При изготовлении стальных листов требуемой толщины холодной прокаткой в любом случае используют прокатное масло, которое, однако, при изготовлении сотовых элементов по обычным технологиям в большинстве случаев удаляют до термической обработки или при ее проведении. Согласно же изобретению выбирают такое прокатное масло, которое при термической обработке оставляет остатки, содержащие в основном способствующий протеканию процесса спекания углерод. Этот эффект можно дополнительно усилить добавлением в прокатное масло, например, графита предпочтительно в виде тонкого порошка. Кроме того, еще одно преимущество, связанное с применением графита, состоит в его способности выполнять роль смазки, что обеспечивает достижение особых преимуществ при создании на исключительно тонких стальных листах, используемых для изготовления предлагаемых в изобретении сотовых элементов, профильных структур, прежде всего гофрировки.

Кроме того, согласно одному из предпочтительных вариантов осуществления изобретения целенаправленное создание напряжений или снятие напряжений позволяет влиять на количество образующихся соединений на отдельных участках, прежде всего у сотовых элементов, состоящих из множества проходящих примерно по спирали или по эвольвенте стальных листов.

Следует также отметить, что такие факторы как скорость нагрева, тип прокатного масла и целенаправленное создание напряжений, соответственно снятие напряжений, не только индивидуальны, но и в любых комбинациях благоприятно влияют на процесс спекания.

После термической обработки сотовый элемент подвергают охлаждению. Такое охлаждение можно проводить в вакууме или в атмосфере защитного газа.

При этом целенаправленная подача защитного газа-кислорода в процессе охлаждения позволяет удалить возможно присутствующие остатки углерода, которые в последующем могли бы создать помехи при нанесении покрытия из каталитически активного материала или адсорбирующего материала. При этом остатки углерода выгорают, в результате чего образуется определенный оксидный слой, улучшающий сцепление наносимых в последующем покрытий.

Поставленная в изобретении задача решается также с помощью сотового элемента, образованного из набранных в пакет и/или скрученных в рулон хром- и алюминийсодержащих стальных листов, по меньшей мере часть которых является структурированными или профилированными, соприкасающимися в местах контакта стальными листами, в результате чего в сотовом элементе образуются проточные для текучей среды каналы, и помещенного в трубчатый кожух, при этом толщина стальных листов составляет 35 мкм или менее и по крайней мере на части мест контакта имеется по меньшей мере один участок соединения, содержащий карбиды, прежде всего карбиды хрома. Такой сотовый элемент отличается исключительно высокой механической стабильностью и стойкостью к высокотемпературной коррозии, в том числе и при использовании для его изготовления стальных листов толщиной менее 35 мкм и даже менее 25 мкм.

Другие преимущества и отличительные особенности изобретения более подробно рассмотрены ниже на примере одного из вариантов его осуществления со ссылкой на прилагаемые чертежи, на которых показано:

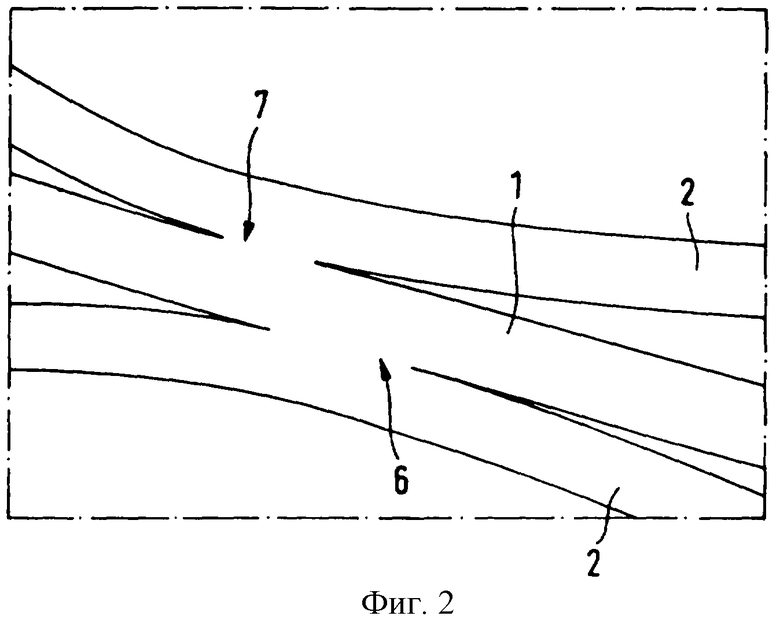

на фиг.1 - схематичное изображение сотового элемента в виде с торца;

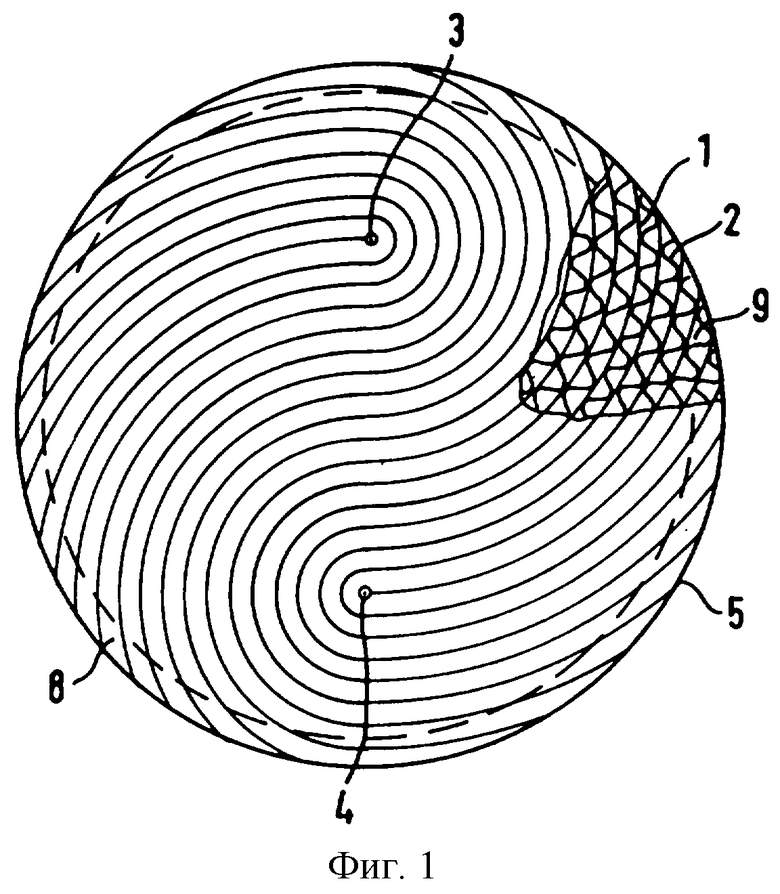

на фиг.2 - увеличенное изображение в сечении соединенных между собой стальных листов.

Показанный на фиг.1 сотовый элемент является примером конструктивного выполнения носителя каталитического нейтрализатора. Следует отметить, что такой сотовый элемент может также иметь и иное исполнение и геометрическую форму.

При изготовлении сотового элемента из попеременно чередующихся слоев гладких 1 и гофрированных 2 стальных листов, которые образуют каналы 9, сначала набирают пакет заданных высоты и длины. В зависимости от технологии изготовления и требуемой формы, которую должен иметь в сечении изготавливаемый сотовый элемент, перед началом технологического процесса стальные листы необязательно набирать в пакет в виде прямоугольного параллелепипеда с плоскими боковыми поверхностями или гранями. При изготовлении сотового элемента может оказаться предпочтительными придавать пакету стальных листов иную форму, например форму параллелограмма или другую форму. После этого с помощью вильчатого приспособления или иного приспособления с аналогичным фиксирующим действием этот пакет, удерживаемый в точках 3, 4 фиксации, скручивают или свертывают в рулон путем вращения вильчатого приспособления, соответственно загибания концов пакета во взаимно противоположных направлениях. Таким путем получают сотовый элемент, форма которого схематично показана на фиг.1.

Скрученные стальные листы 1, 2 помещены в трубчатый кожух 5. Такой трубчатый кожух может также состоять из нескольких сегментов.

На подготовленный таким образом сотовый элемент можно нанести покрытие, в состав которого входит углерод и/или соединения углерода. Подобное покрытие наносят на стальные листы 1, 2 еще перед их набором в пакет и/или свертыванием в рулон с образованием носителя. Так, в частности, углерод может уже присутствовать в применяемом при холодной прокатке прокатном масле, прежде всего в виде дополнительно содержащегося в этом масле графитового порошка.

Подготовленный таким образом сотовый элемент подвергают термической обработке, прежде всего спеканию, в результате которого стальные листы соединяются между собой на соответствующих участках. При термической обработке происходит разложение прокатного масла и формирование на поверхности карбидов, прежде всего карбидов хрома, которые способствуют более прочному соединению стальных листов между собой. Для изготовления сотового элемента предпочтительно использовать стальные листы толщиной примерно от 15 до 25 мкм.

На фиг.2 в увеличенном масштабе показан участок соединения соседних стальных листов 1, 2. Эти участки 6, 7 соединения образуются в результате спекания листов между собой и содержат карбиды хрома. При изготовлении сотового элемента за счет соответствующей настройки или регулировки рабочих инструментов можно влиять на возникающее внутри сотового элемента напряжение и тем самым на усилие прижатия стальных листов друг к другу в местах их контакта. У сотовых элементов, которые не свернуты спирально из небольшого количества стальных листов, а состоят из множества отдельных стальных листов 1, 2, концы которых упираются в трубчатый кожух 5 и закреплены в этих местах контакта с кожухом, на распределение напряжений по поперечному сечению сотового элемента можно также влиять за счет целенаправленного снятия остаточных напряжений, например путем многократного обжатия или ковки на молоте. В результате сотовый элемент подобной конструкции, у которого при изготовлении сначала создаются внутренние напряжения и который затем подвергают многократному обжатию, имеет во внешней зоне 8 (см. фиг.1) большее количество участков 6, 7 соединений, чем во внутренней зоне, благодаря чему улучшаются его механические свойства. Следует также отметить, что хотя стальные листы 1, 2 согласно изобретению соединяют между собой путем спекания, тем не менее с трубчатым кожухом 5 их можно соединять либо путем спекания, либо пайкой, в зависимости от требований, предъявляемых к долговечности таких соединений.

Изобретение может быть использовано при изготовлении сотовых элементов из тонких, стойких к высокотемпературной коррозии стальных листов, например, в системах выпуска отработавших газов транспортных средств. Формируют сотовый элемент путем набора в пакет и/или скручивания в рулон хром- и алюминийсодержащих стальных листов, часть из которых спрофилирована с образованием проточных для текучей среды каналов. Нанесенное на поверхность листов прокатное масло благодаря его составу и/или добавкам обеспечивает при нагреве образование на поверхности стальных листов обогащенного углеродом слоя. Сотовый элемент помещают в трубчатый кожух и соединяют между собой соседние стальные листы термической обработкой, прежде всего отжигом. Нагрев производят до температуры выше 1100°С со средней скоростью по меньшей мере 25°С/мин и затем вновь охлаждают с той же скоростью. Перед термической обработкой может быть осуществлено снятие внутренних напряжений на отдельных участках сотового элемента путем многократного обжатия или ковки на молоте. Способ позволяет изготовить сотовый элемент из тонких листов без использования припоя, сократить производственный цикл и повысить качество соединения за счет быстрого нагрева до необходимой температуры. 6 з.п. ф-лы, 2 ил.

| WO 9608336 A1, 21.03.1996 | |||

| Способ получения неполных эфиров фосфорзамещенной метилфосфонистой кислоты | 1977 |

|

SU653264A1 |

| Шахтный холодильник | 1976 |

|

SU658390A1 |

| СПОСОБ ПАЙКИ МЕТАЛЛИЧЕСКИХ ИЗОГНУТЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2100156C1 |

Авторы

Даты

2004-08-27—Публикация

2000-09-01—Подача