Настоящее изобретение относится к способу и устройству для изготовления сотовых элементов, а также к такому сотовому элементу.

Сотовые элементы, принципиальная конструкция которых известна, например, из ЕР 0245737 В1, ЕР 0430945 В1 и GB 1452982, широко используются в автомобилестроении, главным образом в качестве носителей каталитических нейтрализаторов в системах нейтрализации отработавших газов (ОГ). С учетом постоянного ужесточения законодательно устанавливаемых норм на предельно допустимые показатели токсичности выбрасываемых в атмосферу ОГ автомобиля возрастает то значение, которое придается методам регулирования процесса нейтрализации ОГ. Необходимые для подобного регулирования датчики, позволяющие измерять, например, состав ОГ или же концентрацию в них вредных веществ, являются одним из компонентов регулируемой системы нейтрализации ОГ. По этой причине важным элементом регулируемых систем нейтрализации ОГ являются сотовые элементы, допускающие встраивание в них одного или нескольких датчиков, являющихся источником информации, необходимой для регулирования процесса каталитической нейтрализации ОГ, как это известно, например, из DE 8816154 U1.

В качестве датчиков могут использоваться, например, датчики, позволяющие определять состав ОГ, такие как кислородные датчики, а также углеводородные датчики, измеряющие содержание углеводородов в ОГ. При встраивании подобного датчика, например, в состоящий из профилированных металлических листов сотовый элемент, служащий в качестве носителя каталитического нейтрализатора, возникают различные известные проблемы. Так, в частности, при изготовлении сотовых элементов по меньшей мере некоторых конструкций во всех металлических листах, которые свертывают в рулон или скручивают с образованием сотового элемента, можно перед их свертыванием в рулон или скручиванием предусматривать прорези или отверстия, располагаемые у всех металлических листов в одном и том же их месте. Хотя в этом месте после свертывания металлических листов в рулон или их скручивания и можно установить датчик, тем не менее свободный объем образованной прорезями или отверстиями в металлических листах полости под датчик значительно превышает объем, фактически занимаемый вставленным в сотовый элемент датчиком. В результате у сотового элемента уменьшается площадь его рабочей поверхности, на которую может быть нанесено, например, каталитически активное покрытие. По этой причине снижается эффективность сотового элемента.

Отверстие под датчик можно также выполнять после свертывания в рулон металлических листов в уже готовом сотовом элементе, например, сверлением. Однако эта технология также обладает различными недостатками. Подобную операцию по выполнению в сотовом элементе отверстия под датчик практически невозможно интегрировать в обычно уже существующий технологический процесс, состоящий из строго заданной последовательности рабочих операций. Более того, эту операцию приходится выполнять на дополнительной стадии по завершении основного процесса изготовления сотового элемента. В результате при изготовлении сотовых элементов подобного типа существенно возрастают производственные расходы. Помимо этого при выполнении отверстия под датчик в сотовом элементе с уже нанесенным каталитически активным покрытием может произойти его отслоение от металлических листов, из которых состоит сотовый элемент. В этом случае также снижается эффективность сотового элемента в процессе его эксплуатации. Сверление отверстия под датчик в готовом сотовом элементе может в зависимости от используемой при сверлении технологии привести также к частичному закупориванию его проточных каналов. По указанным выше причинам при практической реализации такого метода, который в принципе может использоваться и для встраивания датчиков в керамические сотовые элементы, возникает целый ряд проблем.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать такие способ и устройство для изготовления сотового элемента со свободной сплошной полостью внутри него, которые позволяли бы снизить производственные расходы на его изготовление по сравнению с описанными выше методами изготовления сотовых элементов и которые позволяли бы избежать излишнего уменьшения площади его рабочей поверхности.

Указанная задача решается изобретением с помощью способа изготовления сотового элемента, с помощью устройства для осуществления этого способа, а также с помощью сотового элемента.

Предлагаемый в изобретении способ предназначен для изготовления сотового элемента из заданного количества металлических листов, которые получают из металлической полосы, сматываемой по меньшей мере с одного рулона, и по меньшей мере часть из которых представляет собой по меньшей мере частично профилированные металлические листы, профильной структурой которых определяется возможность протекания текучей среды через сотовый элемент. Внутри сотового элемента при этом имеется свободная полость заданного объема под датчик. Этот способ заключается в том, что

а) выбирают отрезок металлической полосы, сматываемой с рулона, для получения металлического листа соответствующих размеров,

б) металлическому листу присваивают идентификатор, в соответствии с которым из запоминающего устройства считывают данные о положении по меньшей мере одного выполняемого в этом металлическом листе отверстия и о его контуре,

в) в металлическом листе выполняют по меньшей мере одно отверстие в заданном положении и с заданным контуром,

г) при необходимости профилируют по меньшей мере часть отрезка,

д) отрезок при необходимости отделяют от металлической полосы, сматываемой с рулона,

е) стадии а)-д) повторяют до получения заданного количества металлических листов,

ж) заданное количество металлических листов при необходимости набирают в пакет в соответствии с идентификаторами отдельных металлических листов,

з) при необходимости повторяют стадии а)-ж) для изготовления нескольких пакетов металлических листов,

и) по меньшей мере один металлический лист, соответственно по меньшей мере один пакет металлических листов свертывают в рулон или скручивают с получением сотовой структуры,

к) сотовую структуру помещают в трубчатый кожух и

л) в сотовую структуру и трубчатый кожух вставляют датчик в заданном положении.

Стадии б), в), г) и д) этого способа могут выполняться в любой последовательности.

В случае, например, профилированного металлического листа, предпочтительно гофрированного металлического листа, сначала в металлическом листе можно выполнить соответствующие отверстия и после этого подвергнуть его профилированию или же сначала можно изготовить профилированный металлический лист и затем выполнить в нем отверстия.

Предлагаемый в изобретении способ позволяет, кроме того, изготавливать сотовые элементы из одного единственного или нескольких металлических листов, а также изготавливать сотовые элементы из одного или нескольких пакетов металлических листов. Согласно изобретению сотовый элемент можно также изготавливать из одного единственного по меньшей мере частично профилированного (структурированного) металлического листа.

Присвоение металлическому листу определенного идентификатора может просто основываться на том, что в производственном процессе известно, в каком месте в сотовом элементе впоследствии будет находиться непосредственно подвергаемый обработке отрезок металлической полосы. В этих целях можно использовать, например, автоматическое устройство для подсчета изготовленных металлических листов, которым металлическим листам последовательно присваиваются идентификаторы в соответствии с их положением в сотовом элементе "изнутри наружу" после их свертывания в рулон или скручивания, что в соответствии с изобретением, однако, не исключает возможности использования и иных устройств и методов присвоения идентификаторов металлическим листам. В любом случае отслеживание металлического листа при его обработке на различных стадиях производственного процесса и при его перемещениях позволяет присвоить ему определенный идентификатор и идентифицировать его на основе этого идентификатора.

Хранящиеся в запоминающем устройстве данные о положении отверстий и о соответствующих им контурах индивидуальны для конкретных металлических листов, образующих в сотовом элементе определенные его слои. Если одному из n необходимых для изготовления сотового элемента металлических листов присвоен идентификатор N1, то из запоминающего устройства можно считать относящиеся к этому металлическому листу N1 данные о положении и контуре по меньшей мере одного отверстия, которое требуется выполнить в этом металлическом листе. Сказанное относится и ко всем последующим металлическим листам N2, N3, N4,..., Nn. Контур отверстия имеет форму замкнутой кривой в системе координат, заданной относительно положения отверстия.

Согласно одному из вариантов отверстие в каждом из металлических листов Ni может иметь отличный от отверстий в других металлических листах контур, тогда как в другом варианте отверстия во всех металлических листах можно выполнять с одинаковым контуром. В некоторых случаях описываемое хранящимися в запоминающем устройстве данными положение отверстия может также выходить за пределы имеющего определенный идентификатор отрезка металлической полосы, в котором тем самым отверстие выполняться не должно.

Помимо этого возможна также ситуация, при которой для одного отрезка указывается положение нескольких отверстий. Равным образом возможна и ситуация, когда в отрезке необходимо выполнить несколько отверстий, часть которых требуется также выполнить лишь частично (с не замкнутым контуром). Все такие условия выполнения отверстий в металлических листах зависят, например, от конструкции сотового элемента и иных параметров, таких как удельная плотность расположения каналов, т.е. количество каналов, приходящееся на единицу площади поперечного сечения сотового элемента. Вся эта информация соответствующим образом хранится в запоминающем устройстве и может быть считана из него.

Стадия профилирования может предусматривать не только гофрирование металлического листа, но и в соответствии с другими вариантами осуществления изобретения снабжение профилируемого металлического листа первичными и вторичными профильными структурами либо последовательное выполнение нескольких стадий гофрирования с целью получения гофров, например, строго определенной формы.

В некоторых случаях может оказаться предпочтительным далее профилировать отрезок металлической полосы лишь частично с получением металлической полосы, одна половина которой имеет, например, гофрированную форму, а другая ее половина остается гладкой. Из такой металлической полосы можно простым путем изготовить сотовый элемент, состоящий из множества свернутых по спирали слоев металлических листов.

Гладкие и профилированные металлические листы можно путем их соответствующего комбинирования набирать в пакеты, которые можно свертывать в рулон или скручивать с получением сотовой структуры. Такую сотовую структуру после ее получения свертыванием в рулон или скручиванием металлических листов, соответственно пакетов металлических листов можно поместить в трубчатый кожух.

Для соединения металлических листов между собой, а также для соединения трубчатого кожуха с сотовой структурой могут использоваться различные методы соединения, например пайка. В этом случае может оказаться необходимым обеспечить соответствующее распределение припоя по поверхности металлических листов соответствующими методами, такими как нанесение клея, нанесение припоя и нанесение пассивирующей пленки, что обеспечивает образование при пайке прочного и надежного соединения между отдельными металлическими листами, а также между сотовой структурой и трубчатым кожухом. Помимо этого в качестве метода соединения можно использовать сварку.

Согласно одному из предпочтительных вариантов осуществления предлагаемого в изобретении способа положение и контур отверстий, выполняемых в соответствующих металлических листах, выбирают с таким расчетом, чтобы получить в готовом сотовом элементе единую полость, свободный объем которой в основном по меньшей мере соответствует объему, занимаемому вставляемым в сотовый элемент датчиком. Преимущество этого варианта осуществления изобретения состоит в возможности изготавливать оснащенные датчиком сотовые элементы при минимальном уменьшении площади их рабочей поверхности.

Согласно еще одному предпочтительному варианту осуществления предлагаемого в изобретении способа размеры по меньшей мере одного отверстия в металлическом листе на заданную величину их допустимого отклонения больше максимального поперечного размера датчика в проекции его поперечного сечения на соответствующий металлический лист. Выполнение в металлическом листе отверстия с подобным образом заданными размерами позволяет учитывать производственные допуски. Тем самым даже при наличии определяемого производственными допусками разброса размеров выполненных в металлических листах отверстий не возникает никаких проблем с установкой датчика в сотовый элемент.

Согласно следующему предпочтительному варианту осуществления предлагаемого в изобретении способа сохраняемые в запоминающем устройстве данные о положении отверстия и/или о его контуре определяют для каждого металлического листа исходя из размеров поперечного сечения датчика в проекции на соответствующий металлический лист в свернутом рулон или скрученном состоянии. Преимущество этого варианта состоит в исключительно точном определении контуров отверстия, которые ему требуется придать для получения в сотовом элементе свободной полости под датчик.

Данные о положении отверстия и/или о его контуре перед их сохранением в запоминающем устройстве можно определять путем вычислений на основе математической модели. Подобный подход позволяет рассчитывать для различных датчиков положение и контуры отверстий, располагаемых в различных местах внутри сотового элемента, на основе уже присвоенных металлическим листам идентификаторов, т.е. на основе известного относительного положения металлического листа, которое он после его свертывания в рулон или скручивания будет занимать в сотовом элементе.

В соответствии со следующим предпочтительным вариантом осуществления предлагаемого в изобретении способа данные о положении отверстия для каждого металлического листа и/или о контуре этого отверстия перед их сохранением в запоминающем устройстве определяют на основе эмпирических данных. Преимущество этого варианта состоит в возможности определять контур отверстий и их положение в соответствующих металлических листах даже при отсутствии математической модели, описывающей соответствующий сотовый элемент.

Согласно следующему предпочтительному варианту осуществления предлагаемого в изобретении способа сохраненные в запоминающем устройстве данные о положении отверстия и/или о его контуре согласуют на основе величин фактически имеющихся допустимых отклонений размеров между датчиком и ограничивающей свободную полость стенкой от номинальных. Тем самым обеспечивается непосредственная обратная связь с производственным процессом в зависимости, например, от определяемого производственными допусками разброса размеров, зависящего от конкретной партии изготавливаемых изделий. Благодаря подобной непосредственной обратной связи появляется возможность уже в ходе производственного процесса уменьшить потери материала и минимизировать уменьшение площади рабочей поверхности металлических листов.

В соответствии еще с одним предпочтительным вариантом осуществления предлагаемого в изобретении способа отверстия выполняют с таким расчетом, чтобы размеры и форма поперечного сечения образованной ими свободной полости допускали установку в нее датчика в основном круглой, овальной или многоугольной, предпочтительно овальной или четырехугольной, в поперечном сечении формы. При этом отверстию наиболее предпочтительно придавать в основном овальный контур. Придание выполняемым в металлических листах отверстиям подобного контура позволяет учесть кривизну металлических листов в готовом сотовом элементе.

Согласно еще одному предпочтительному варианту осуществления предлагаемого в изобретении способа в качестве датчика используют кислородный датчик или углеводородный датчик, предпочтительно кислородный датчик. Преимущество этого варианта состоит в возможности изготавливать каталитические нейтрализаторы со встроенным в них кислородным датчиком или углеводородным датчиком, который может использоваться, например, для регулирования работы системы нейтрализации ОГ.

В настоящем изобретении предлагается также устройство для изготовления сотовых элементов, имеющих единую свободную полость под встраиваемый в них датчик. Такие сотовые элементы изготавливают из одного или нескольких металлических листов, по меньшей мере часть из которых по меньшей мере частично профилирована таким образом, что их профильной структурой определяется возможность протекания текучей среды через сотовый элемент. Указанное устройство содержит блок присвоения идентификаторов, предназначенный для присвоения идентификатора отрезку металлической полосы, который в последующем в качестве металлического листа образует определенный слой в структуре сотового элемента, с учетом его последующего положения в этом сотовом элементе, запоминающее устройство, в котором для каждого отдельного металлического листа в сотовом элементе хранятся данные о положении и контуре по меньшей мере одного выполняемого в этом металлическом листе отверстия, дыропробивной агрегат, оснащенный пробивным инструментом, при необходимости профилирующий и сглаживающий или обжимной инструменты и пакетировочно-свертывающий агрегат. Запоминающее устройство и дыропробивной агрегат при этом соединены между собой сигнальными проводами для передачи по ним данных о положении и контуре по меньшей мере одного выполняемого в металлическом листе отверстия.

Преимущество предлагаемого в изобретении устройства состоит в том, что оно позволяет изготавливать сотовые элементы со свободной полостью под датчик. Входящий в состав этого устройства блок присвоения идентификаторов присваивает идентификаторы металлическим листам с учетом их последующего положения в сотовом элементе в свернутом в рулон или скрученном состоянии. В запоминающем устройстве, в свою очередь, хранятся индивидуальные для конкретных металлических листов, образующих в сотовом элементе определенные его слои, данные о положении выполняемых в нем отверстий и о контурах, которые (данные) по соединительным линиям передаются в дыропробивной агрегат, которым затем с помощью имеющегося у него пробивного инструмента в металлических листах выполняются отверстия в заданных положениях и с заданным контуром.

Согласно одному из предпочтительных вариантов выполнения предлагаемого в изобретении устройства данные о положении и/или контуре отверстий определены на основе размеров поперечного сечения датчика металлическими листами в свернутом рулон или скрученном состоянии. В этом варианте обеспечивается возможность простого определения и сохранения в запоминающем устройстве данных о положении и контуре отверстий индивидуально для каждого отдельного металлического листа с учетом его последующего положения в сотовом элементе и тем самым возможность изготовления сотового элемента со сплошной свободной полостью, размеры которой в основном соответствуют размерам и объему вставляемой в сотовый элемент части датчика. При этом наиболее предпочтительно использовать датчик круглой, овальной или многоугольной, предпочтительно овальной или четырехугольной, в поперечном сечении формы.

Согласно еще одному предпочтительному варианту выполнения предлагаемого в изобретении устройства пробивной инструмент дыропробивного агрегата имеет средства для выполнения в основном овального в сечении отверстия. Придание выполняемым в металлических листах отверстиям подобного контура позволяет учесть кривизну металлических листов в свернутом в рулон или скрученном состоянии.

Объектом изобретения является также сотовый элемент, изготовленный предлагаемым в изобретении способом или изготовленный с применением предлагаемого в изобретении устройства.

Согласно одному из предпочтительных вариантов выполнения предлагаемого в изобретении сотового элемента датчик располагают в пределах первых в направлении потока 50%, предпочтительно первых в направлении потока 30%, наиболее предпочтительно первых в направлении потока 15%, продольной протяженности сотового элемента. При выборе положения для установки датчика, используемого для регулирования работы системы нейтрализации ОГ с сотовым элементом, с одной стороны, необходимо обеспечить возможность максимально быстрой реакции системы на регулирующее воздействие, а с другой стороны, датчик необходимо защитить от повреждения. При использовании, например, кислородного датчика его размещение максимально близко к двигателю обеспечило бы, с одной стороны, исключительно быструю реакцию системы нейтрализации ОГ на регулирующее воздействие, однако, с другой стороны, размещение кислородного датчика перед первым сотовым элементом связано с высоким риском его повреждения, поскольку именно в период пуска холодного двигателя наиболее высока вероятность повреждения кислородного датчика под действием возникающего в системы выпуска ОГ гидравлического удара, создаваемого возможно присутствующими в ОГ капельками воды. По этой причине кислородный датчик предпочтительно располагать в передней по ходу потока ОГ части сотового элемента, поскольку в этом месте исключается опасность возникновения подобного гидравлического удара. Связано это с тем, что возможно присутствующие в ОГ капельки воды при соударении с сотовым элементом испаряются. Достигается такой эффект благодаря тому, что даже в период пуска холодного двигателя сотовый элемент исключительно быстро прогревается именно в зоне его торца до столь высокой температуры, при которой возможно испарение капелек воды. В остальном же капельки воды по меньшей мере абсорбируются либо гасится сила их удара.

Согласно еще одному предпочтительному варианту выполнения предлагаемого в изобретении сотового элемента длина вставленной в сотовый элемент части датчика составляет менее 25%, предпочтительно менее 20%, от диаметра сотового элемента. Преимущество этого варианта состоит в оптимальном размещении датчика, обеспечивающего эффективное регулирование работы системы нейтрализации ОГ, в состав которой входит сотовый элемент, при одновременно минимальном уменьшении площади рабочей поверхности сотового элемента.

В соответствии еще с одним предпочтительным вариантом выполнения предлагаемого в изобретении сотового элемента в качестве датчика предлагается использовать кислородный датчик или углеводородный датчик. Преимущество, связанное с использованием кислородного датчика или углеводородного датчика, состоит в возможности обеспечить эффективное регулирование работы системы нейтрализации ОГ в выпускном тракте двигателя внутреннего сгорания (ДВС), устанавливаемого, например, на автомобиле. Применение именно кислородного датчика в такой системе наиболее хорошо зарекомендовало себя и по этой причине является предпочтительным.

Еще одним объектом настоящего изобретения является применение изготовленного предлагаемым в изобретении способом и/или с применением предлагаемого в изобретении устройства сотового элемента в качестве носителя каталитического нейтрализатора, устанавливаемого в выпускном тракте ДВС, прежде всего ДВС легкового автомобиля.

Другие преимущества изобретения более подробно рассмотрены ниже на примере наиболее предпочтительных, но не ограничивающих объем изобретения вариантов его осуществления со ссылкой на прилагаемые чертежи, на которых показано:

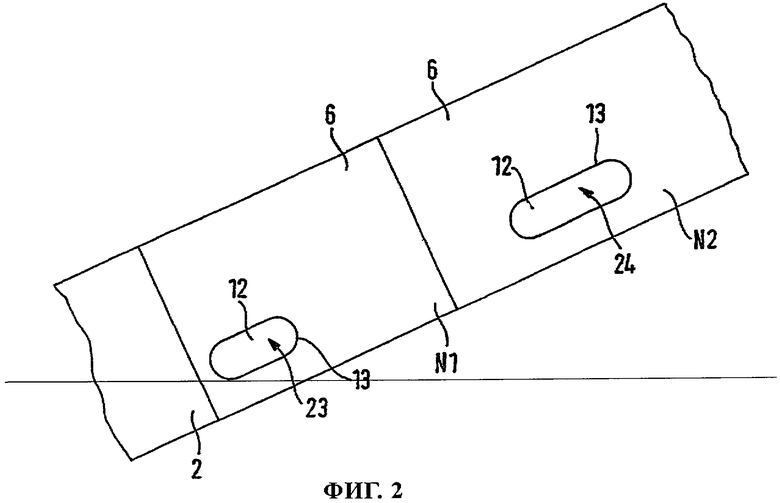

на фиг.1 - схематичное изображение предлагаемого в изобретении устройства, выполненного по одному из вариантов,

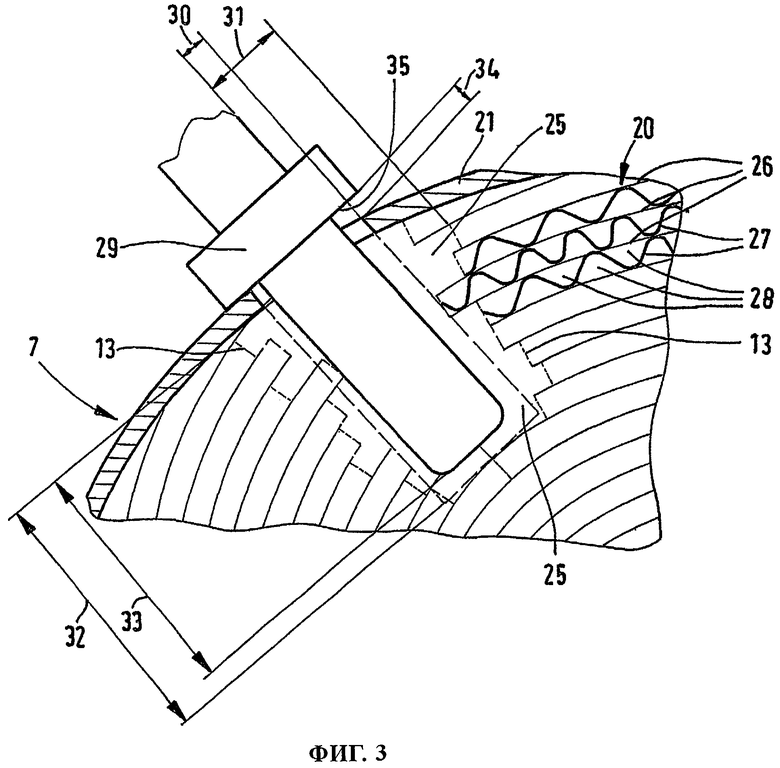

на фиг.2 - пример металлической полосы с выполненными в двух ее отрезках с использованием предлагаемого в изобретении способа отверстиями,

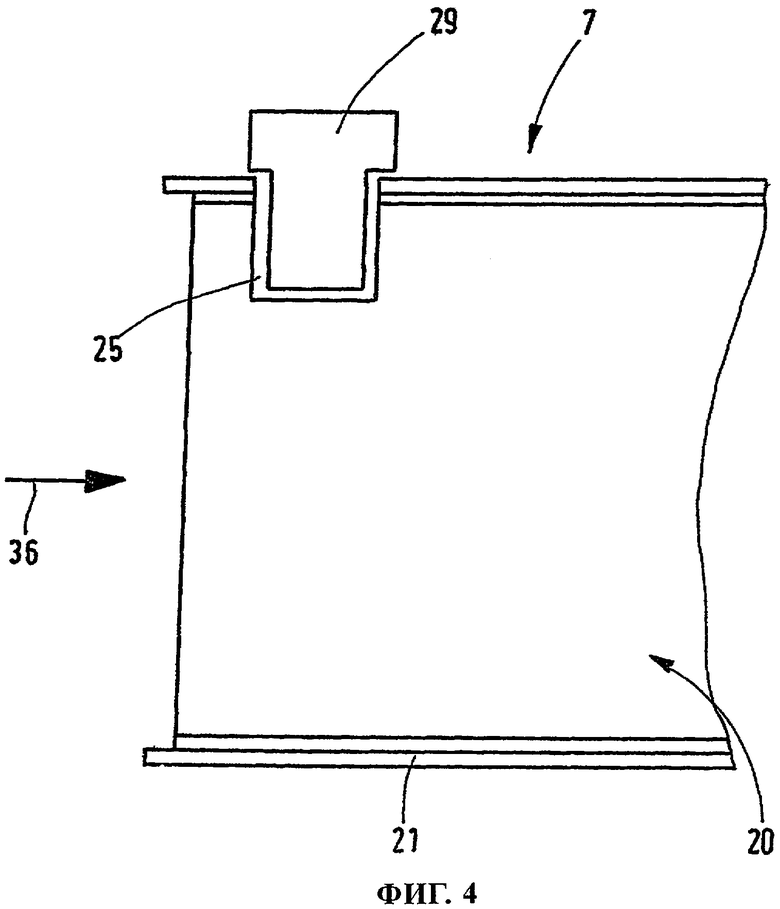

на фиг.3 - схематичное изображение в поперечном сечении фрагмента предлагаемого в изобретении сотового элемента и

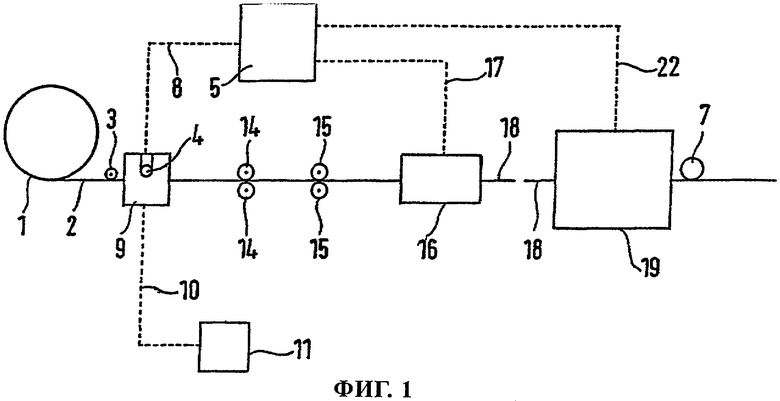

на фиг.4 - схематичное изображение предлагаемого в изобретении сотового элемента с датчиком.

На фиг.1 схематично показан один из вариантов выполнения предлагаемого в изобретении устройства, используемого для осуществления предлагаемого в изобретении способа. Подаваемая на дальнейшую обработку металлическая полоса 2 сматывается с рулона 1. С помощью соответствующих средств, в качестве которых может использоваться, например, вращающееся колесо 3, установленное непосредственно перед дыропробивным агрегатом 9 или на его входном участке, и которые не показанными на чертеже сигнальными проводами соединены с блоком 5 присвоения идентификаторов, в этом блоке 5 присвоения идентификаторов в сочетании с другой информацией о производственном процессе, например о необходимом количестве n металлических листов, идентичных соответствующему отрезку 6 металлической полосы 2, можно определить положение, в котором только что прошедший соответствующую обработку отрезок 6 металлической полосы 2 будет находиться в последующем в сотовом элементе 7 после свертывания в рулон металлических листов. Такому отрезку 6 металлической полосы 2 присваивается идентификационный номер N1. В контексте настоящего изобретения понятия "отрезок" металлической полосы и "металлический лист" трактуются по существу как синонимичные. Возможность подобного трактования этих понятий обусловлена тем, что определенный отрезок металлической полосы в ходе дальнейшего производственного процесса становится определенным металлическим листом в составе сотового элемента, состоящего из множества слоев металлических листов. Образованы ли слои сотового элемента отдельными металлическими листами, т.е. отрезаемыми в ходе производственного процесса от металлической полосы отрезками, либо оставшимися соединенными в единую полосу металлическими листами, как это имеет место, например, в случае спирально скрученного сотового элемента, зависит от его конструкции.

Указанный выше идентификационный номер, присвоенный только что прошедшему соответствующую обработку отрезку 6 металлической полосы 2, передается по первому сигнальному проводу 8 в дыропробивной агрегат 9. Вторым сигнальным проводом 10 дыропробивной агрегат 9 соединен с запоминающим устройством 11, из которого в этот дыропробивной агрегат может считываться относящийся к отрезку с идентификационным номером N1 набор координат, которыми описывается положение 12 по меньшей мере одного отверстия и контур 13 по меньшей мере одного отверстия. Контур 13 каждого отверстия имеет форму замкнутой кривой, координаты которой задаются относительно положения 12 соответствующего отверстия.

В зависимости от типа сотового элемента, т.е. в зависимости, например, от его конструкции, плотности расположения в нем каналов и/или его диаметра, для каждого из Ni отрезков 6, при свертывании которых в рулон образуется сотовый элемент 7, предусмотрены различные наборы координат, описывающие положение 12 отверстий и их контуры 13. Так, в частности, возможна ситуация, при которой в отрезке 6 вообще не требуется предусматривать отверстия либо в нем необходимо предусмотреть одно или несколько отверстий, по меньшей мере часть которых может также выполняться лишь частично. Пробивка отверстий на основе этих наборов координат выполняется дыропробивным агрегатом 9, оснащенным одним или несколькими пробивными инструментами 4. Таким пробивным инструментом 4 может служить пробивной штамп, что согласно изобретению, однако, не исключает также возможности применения в этих же целях режущих инструментов и фрез, например лазерного резака.

После выхода из дыропробивного агрегата 9 отрезок 6 необязательно может подвергаться по меньшей мере частичному профилированию профилирующим инструментом 14. Подобное профилирование может заключаться, например, в гофрировании отрезка металлической ленты или же в выполнении профильных структур какой-либо иной формы. Помимо этого существует также возможность использовать несколько профилирующих инструментов 14, которые в этом случае позволяют формировать, например, первичные и вторичные профильные структуры, различающиеся их высотой (амплитудой), или которые позволяют также выполнять на отрезке 6 профильные структуры особой формы, которые невозможно получить с помощью одного профилирующего инструмента 14. В любом случае высоту профильной структуры при необходимости можно уменьшить с помощью предусмотренного для этой цели сглаживающего или обжимного инструмента 15. При изготовлении гладких металлических листов профилирующие инструменты 14 не используются.

Затем отрезок 6 при необходимости отрезается от металлической полосы 2 отрезным агрегатом 16. Этот отрезной агрегат 16 третьим сигнальным проводом 17 соединен с блоком 5 присвоения идентификаторов. Этот третий сигнальный провод 17 может использоваться для двухстороннего обмена данными между блоком 5 присвоения идентификаторов и отрезным агрегатом 16, что позволяет использовать для идентификации только что прошедшего соответствующую обработку отрезка 6 металлической полосы 2 информацию о текущем режиме работы отрезного агрегата 16. За счет обратной связи с блоком 5 присвоения идентификаторов обеспечивается синхронизация отдельных операций производственного процесса, выполняемых различными агрегатами и инструментами 9, 14, 15, 16, 19, благодаря чему при выполнении каждой из операций производственного процесса известно, в каком из агрегатов 9, 14, 15, 16, 19 какой из отрезков Ni находится.

После отрезания отрезка 6 от металлической полосы 2 получают отдельный металлический лист 18, который может быть либо гладким, либо по меньшей мере частично профилированным в зависимости от того, подвергался ли отрезок 6 обработке профилирующими инструментами 14 или нет.

После выхода из отрезного агрегата 16 металлические листы 18 поступают в пакетировочно-свертывающий агрегат 19. В этом агрегате несколько отрезков N1, N2, N3,... набираются в пакеты, необходимость в чем определяется типом изготавливаемого сотового элемента. После этого n металлических листов 18 или отрезков 6, соответственно заданное количество пакетов металлических листов свертывается в рулон с образованием сотовой структуры 20, которая при необходимости помещается в трубчатый кожух 21 и после этого соответствующим образом соединяется с ним с образованием сотового элемента 7. После этого готовый сотовый элемент 7 выводится из пакетировочно-свертывающего агрегата 19. Этот пакетировочно-свертывающий агрегат 19 четвертым соединительным проводом 22 также соединен с блоком 5 присвоения идентификаторов. Так, в частности, для идентификации только что прошедшей соответствующую обработку детали могут использоваться данные, описывающие конкретные процессы, происходящие в пакетировочно-свертывающем агрегате 19. Так, например, для идентификации может использоваться информация о количестве Nk металлических листов 18, уже находящихся в пакетировочно-свертывающем агрегате 19.

Описанный выше процесс выполняется для всех металлических листов 18, т.е. для металлических листов N1, N2, N3,..., до тех пор, пока в пакетировочно-свертывающем агрегате 19 не окажется n отвечающих заданным параметрам металлических листов 18, соответственно пока из них не будет набрано необходимое количество пакетов, после чего свертыванием в рулон металлических листов, соответственно набранных из них пакетов формируется сотовая структура 20, которая затем соединяется с трубчатым кожухом 21 с получением готового сотового элемента 7.

Согласно изобретению последовательность выполнения операций по необязательному профилированию, предпочтительно гофрированию, определению формы отверстий и их положения, пробивке отверстий и необязательному отрезанию отрезков от металлической полосы, может отличаться от рассмотренной выше. Иными словами, операции по необязательному профилированию, предпочтительно гофрированию, определению формы отверстий и их положения, пробивке отверстий и необязательному отрезанию отрезков от металлической полосы, можно в соответствии с изобретением выполнять в любой последовательности и в любых сочетаниях.

На фиг.2 показана металлическая полоса 2 с пробитыми в ней в соответствии с предлагаемым в изобретении способом отверстиями. При этом на чертеже показаны два отрезка 6, которым были присвоены идентификационные номера N1 и N2. В отрезке N1 выполнено первое отверстие 23, а в отрезке N2 выполнено второе отверстие 24. Каждое из этих отверстий описывается координатами их положения 12 и заданными относительно этого положения координатами их контура 13.

Координаты, описывающие положение 12 отверстий и их контуры 13, после присвоения отрезкам идентификационных номеров N1, N2 блоком 5 присвоения идентификаторов были считаны дыропробивным агрегатом 9 из запоминающего устройства 11. В каждом отрезке N1, N2 пробивным инструментом 4 дыропробивного агрегата 9 были выполнены, например вырублены или вырезаны, соответствующие отверстия 23, 24.

Координаты, описывающие положение 12 отверстий и их контуры 13 в различных отрезках N1 и N2, соответственно при необходимости в последующих металлических листах N1 и N2 и других отрезках Ni, задаются с таким расчетом, чтобы у свернутого в рулон сотового элемента 7 эти отверстия в совмещенном друг с другом виде образовывали единую свободную полость 25.

На фиг.3 показан предлагаемый в изобретении сотовый элемент 7, состоящий из сотовой структуры 20 и трубчатого кожуха 21. Сотовая структура 20 образована слоями гладких 26 и гофрированных 27 металлических листов, которые для упрощения показаны лишь частично и которые образуют проточные для текучей среды каналы 28. В предусмотренную в сотовом элементе 7 свободную полость 25, которая образована выполненными в отдельных слоях металлических листов отверстиями, края которых исключительно в качестве примера обозначены позицией 13, вставлен датчик 29. Эта свободная полость 25 несколько больше занимаемого вставленным в нее датчиком 29 объема, поскольку с целью компенсировать возможный разброс размеров, обусловленный производственными допусками, отверстия в слоях металлических листов выполняют несколько большей измеренной по их контуру 13 протяженности по сравнению с соответствующим максимальным размером датчика 29, измеренным в его поперечном сечении. В результате стенка, ограничивающая свободную полость и образованная краями расположенных одно над другим отверстий в слоях металлических листов, имеет не ровную, а скорее ступенчатую форму из-за допустимого отклонения размеров отверстий от номинальных, например, на первую 30 и вторую 31 величину. Помимо этого и глубина 32 свободной полости соответственно несколько больше длины 33 вставленного в нее датчика 29.

Показанный на чертеже перекос в расположении вставленного в свободную полость датчика 29 приводит к появлению между опорной поверхностью 35 датчика 29 и трубчатым кожухом 21 зазора, ширина которого определяется третьей величиной 34 допустимого отклонения положения датчика от номинального. При установке датчика 29 в сотовый элемент 7 строго в радиальном направлении, возможность чего также не исключается в соответствии с настоящим изобретением, эта третья величина 34 допустимого отклонения положения датчика от номинального равнялась бы нулю.

На фиг.4 показан сотовый элемент 7, состоящий из трубчатого кожуха 21 и помещенной в него сотовой структуры 20 и имеющий единую свободную полость 25, в которую вставлен датчик 29, например кислородный датчик 29, называемый также лямбда-зондом. Датчик 29 во избежание опасности его повреждения в результате гидравлического удара расположен в передней в направлении 36 потока осевой части сотового элемента 7.

В изобретении описан способ изготовления сотового элемента с заданным количеством (n) слоев металлических листов, которые получают из металлической полосы, сматываемой по меньшей мере с одного рулона, и по меньшей мере часть из которых представляет собой по меньшей мере частично профилированные металлические листы, профильной структурой которых определяется возможность протекания текучей среды через сотовый элемент, внутри которого при этом имеется единая свободная полость заданного объема под датчик, причем выбирают отрезок металлической полосы, сматываемой с рулона, для получения металлического листа соответствующих размеров, металлическому листу присваивают идентификатор, в соответствии с которым из запоминающего устройства считывают данные о положении по меньшей мере одного выполняемого в этом металлическом листе отверстия и о его контуре, в металлическом листе перед продолжением изготовления сотового элемента выполняют по меньшей мере одно отверстие в заданном положении и с заданным контуром и несколько таких предварительно изготовленных отрезков свертывают в рулон, набирают в пакет и/или скручивают с образованием сотовой структуры, в которой в результате отдельные отверстия образуют свободную полость под датчик. Приведено устройство для изготовления сотового элемента, а также носитель каталитического нейтрализатора. Такой способ изготовления сотового элемента позволяет при малых затратах получать в сотовом элементе свободную полость согласованного с размерами датчика объема в рамках существующего производственного процесса и избежать образования в сотовом элементе свободной полости излишне большого объема. 4 н. и 15 з.п. ф-лы, 4 ил.

а) выбирают отрезок (6) металлической полосы (2), сматываемой с рулона (1), для получения металлического листа (18) соответствующих размеров,

б) металлическому листу (18) присваивают идентификатор, в соответствии с которым из запоминающего устройства (11) считывают данные о положении (12) по меньшей мере одного выполняемого в этом металлическом листе отверстия и о его контуре (13),

в) в металлическом листе (18) выполняют по меньшей мере одно отверстие (23, 24) в заданном положении (12) и с заданным контуром (13) и при необходимости профилируют по меньшей мере часть отрезка (6),

г) отрезок (6) при необходимости отделяют от металлической полосы, сматываемой с рулона (1),

д) стадии а)-г) повторяют до получения заданного количества (n) металлических листов (18),

е) заданное количество металлических листов (18) при необходимости набирают в пакет в соответствии с идентификаторами отдельных металлических листов (18),

ж) при необходимости повторяют стадии а)-е) для изготовления нескольких пакетов металлических листов,

з) по меньшей мере один металлический лист (18), соответственно по меньшей мере один пакет металлических листов свертывают в рулон или скручивают с получением сотовой структуры (20),

и) сотовую структуру (20) помещают в трубчатый кожух (21) и

к) в сотовую структуру (20) и трубчатый кожух (21) вставляют датчик (29) в заданном положении, при этом стадии б), в) и г) могут выполняться в любой последовательности.

Приоритет по пунктам:

| Устройство для измерения углов наклона | 1981 |

|

SU1012018A1 |

| US 5307626 А, 03.05.1994 | |||

| Способ определения прочностных характеристик скального массива | 1987 |

|

SU1452982A1 |

| Автоматизированный электроводонагреватель для животноводческих ферм | 1990 |

|

SU1830640A1 |

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОГО ЭЛЕМЕНТА | 1996 |

|

RU2153084C2 |

| ЭЛЕМЕНТ С СОТОВОЙ СТРУКТУРОЙ | 1993 |

|

RU2107828C1 |

Авторы

Даты

2006-07-10—Публикация

2002-03-15—Подача