Изобретение относится к области порошковой металлургии, в частности, к способу изготовления порошковых материалов на основе стружки медных сплавов горячей штамповкой нагретых пористых порошковых заготовок.

Известен способ изготовления высокоплотных материалов путем горячей штамповки нагретых стружковых брикетов (Дорофеев Ю.Г. Динамическое горячее прессование пористых порошковых заготовок. - М.: Металлургия, 1968. - 216 с.)

Данный способ позволяет изготавливать высокоплотные порошковые материалы (пористость менее 3%), однако полученные таким способом брикеты используют для переплава, т.к. прочность материала низкая.

Известен способ изготовления порошковых высокоплотных материалов методом перекрестного прессования (Захарян И.В. Исследование процессов уплотнения металлического порошка. - Новочеркасск: НПИ, 1973. - 323 с.). Способ включает проведение перекрестного холодного прессования, состоящего из операций осевого прессования и поперечного, в направлении, перпендикулярном первоначальному, и последующее спекание заготовок.

Данный способ позволяет снизить пористость порошкового материала, однако не позволяет изготавливать высококачественные изделия из стружки, т.к. отсутствует операция горячего доуплотнения.

Наиболее близкий способ - способ изготовления высокоплотных спеченных изделий (его варианты) (А.с. №1049184 СССР, МКИ B 22 F 3/02 B 22 F 3/14. Способ изготовления высокоплотных спеченных изделий (его варианты) /Новочерк. политехн. ин-т., №3464306/22-02; заявл. 07.07.82; опубл. 23.10.83, Бюл. №39. Дорофеев Ю.Г., Малеванный А.И., Мирошников В.И., Сергеенко С.Н., Симилейский Б.М.).

Способ заключается в формовании заготовки, спекании, нагреве и последующей горячей штамповке в две стадии: осевая и поперечная, в направлении, нормальном к осевому.

Данный способ, позволяющий изготавливать качественные изделия трубчатой формы, однако способ характеризуется низким качеством материала при получении изделий на основе стружки.

Решаемая задача: повышение качества низкопористых горячедеформированных изделий при утилизации стружки цветных металлов.

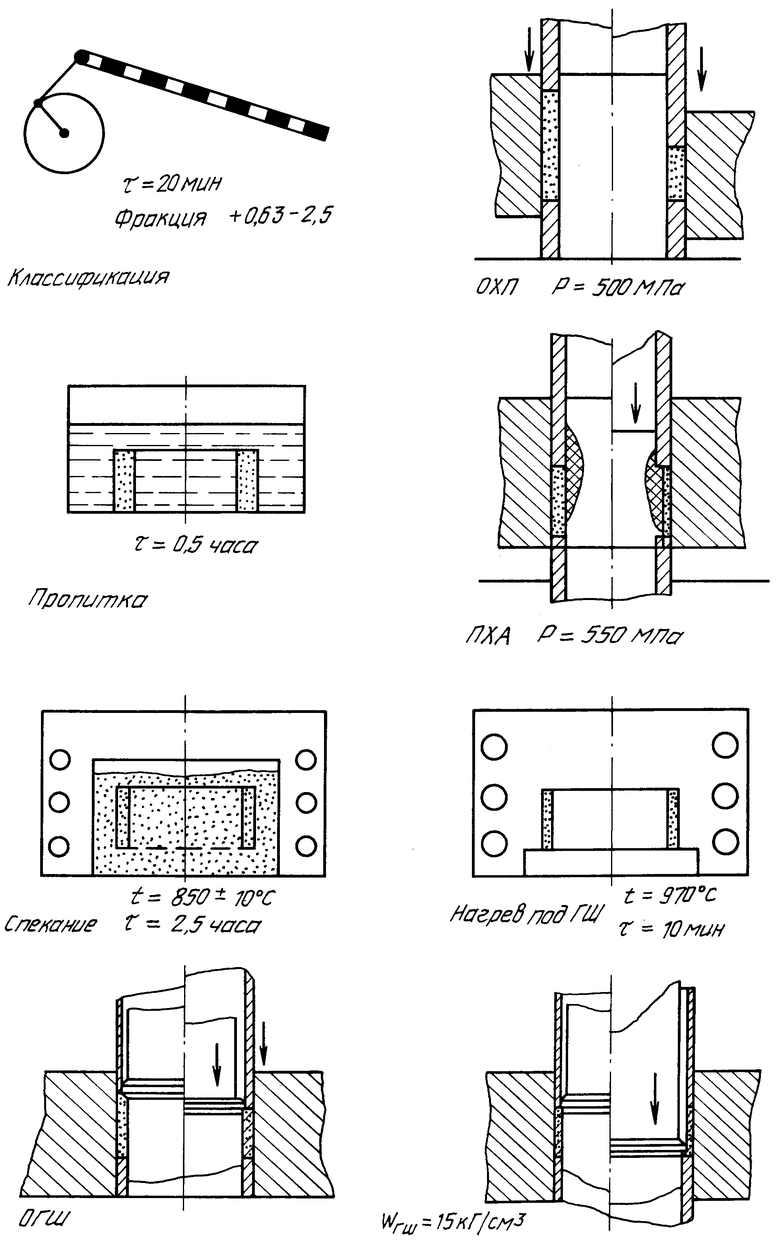

Задача решается путем холодного прессования, спекания, нагрева и поперечной горячей штамповки, причем холодное прессование проводят в две стадии, а именно осевое прессование и поперечное в направлении, нормальном к осевому, при этом после осевого прессования проводят пропитку пористых стружковых заготовок в 10%-ном водном растворе борной кислоты. Технология изготовления образцов представлена на чертеже.

Пример 1. Изготовление стружкового материала производится по следующей технологии: осевое холодное прессование под давлением Рохп=500 МПа, пропитка образцов в 10%-ном водном растворе борной кислоты в течение 0,5 часа, поперечное холодное прессование под давлением Рпхп=550 МПа, спекание в защитной среде диссоциированного аммиака с добавкой в засыпку 1% NH4Cl при температуре 850°С в течение 2,5 часа, нагрев в защитной среде под горячую штамповку в среде диссоциированного аммиака до 850-870°С в течение 20 минут и последующую поперечную горячую штамповку. Стружковый материал после спекания имел пористость 12-14%, прочность при испытаниях на срез спеченных материалов составила 32 МПа, а горячедеформированных 123 МПа.

Пример 2. Технология изготовления стружкового материала включает следующие операции: осевое холодное прессование под давлением Рохп=500 МПа, пропитка образцов в 10%-ном водном растворе борной кислоты в течение 0,5 часа, поперечное холодное прессование под давлением Рпхп=550 МПа, спекание в защитной среде диссоциированного аммиака с добавкой в засыпку 1% NH4Cl при температуре 850°С в течение 2,5 часа, нагрев в защитной среде под горячую штамповку в среде диссоциированного аммиака до 800-820°С в течение 20 минут и последующую поперечную горячую штамповку. Стружковый материал после горячей штамповки имел пористость 2-3%, прочность при испытаниях на срез составила 108 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НИЗКОПОРИСТЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1999 |

|

RU2167741C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НИЗКОПОРИСТЫХ ТРУБЧАТЫХ ПОРОШКОВЫХ ИЗДЕЛИЙ | 1994 |

|

RU2066597C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НИЗКОПОРИСТЫХ ПОРОШКОВЫХ ИЗДЕЛИЙ | 2003 |

|

RU2247629C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО ПОРОШКОВОГО ХРОМСОДЕРЖАЩЕГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА | 2015 |

|

RU2588979C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НИЗКОПОРИСТЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2003 |

|

RU2336146C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 1994 |

|

RU2061581C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕДЕФОРМИРОВАННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2003 |

|

RU2247005C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО ПОРОШКОВОГО ФОСФОРСОДЕРЖАЩЕГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА | 2012 |

|

RU2494836C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНЫХ ПОРОШКОВЫХ ИЗДЕЛИЙ С ПРОДОЛЬНЫМИ ВЫСТУПАМИ И ПАЗАМИ | 1994 |

|

RU2087256C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕДЕФОРМИРОВАННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1997 |

|

RU2151025C1 |

Изобретение относится к порошковой металлургии, в частности, к способам изготовления порошковых материалов на основе стружки горячей штамповкой. Предложен способ изготовления высокоплотных стружковых материалов, включающий проведение перекрестного холодного прессования в две стадии: осевое прессование и поперечное в направлении, нормальном к осевому, спекание, нагрев и поперечную горячую штамповку. После осевого прессования проводят пропитку пористых стружковых заготовок в 10%-ном водном растворе борной кислоты. Техническим результатом является повышение качества низкопористых горячедеформированных материалов при утилизации стружки. 1 ил.

Способ изготовления высокоплотных стружковых материалов, включающий холодное прессование, спекание, нагрев и поперечную горячую штамповку, отличающийся тем, что холодное прессование проводят в две стадии, а именно осевое прессование и поперечное в направлении, нормальном к осевому, при этом после осевого прессования проводят пропитку пористых стружковых заготовок в 10%-ном водном растворе борной кислоты.

| Способ изготовления высокоплотных спеченных изделий (его варианты) | 1982 |

|

SU1049184A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ ТИТАНОВОЙ СТРУЖКИ | 1992 |

|

RU2048268C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СТРУЖКИ | 2000 |

|

RU2161547C1 |

| Способ брикетирования стальной стружки | 1980 |

|

SU933257A1 |

| Формирователь импульсов | 1983 |

|

SU1116538A1 |

Авторы

Даты

2004-08-20—Публикация

2002-11-06—Подача