Изобретение относится к способам получения вулканизатов на основе эмульсионных сополимеров бутадиена с акрилонитрилом, или стиролом, или α-метилстиролом и может быть использовано для изготовления рукавов, уплотнителей и других резино-технических изделий.

Вулканизаты на основе эмульсионных сополимеров бутадиена с акрилонитрилом, или стиролом, или α-метилстиролом получают из резиновых смесей, приготовленных путем последовательного введения в обработанный на смесительных вальцах в течение от 1 до 20 мин каучук ингредиентов: ускорителей вулканизации, активаторов, антиоксидантов, наполнителей, пластификаторов, вулканизующих агентов (Н.В. Белозеров. Технология резины. - М.: Химия, 1979, с.112-117, 129, 130, 300, 301).

Однако такой способ не обеспечивает получение вулканизатов на основе эмульсионных сополимеров бутадиена с акрилонитрилом или стиролом или α-метилстиролом с требуемым уровнем работоспособности при низких температурах, определяемой по коэффициенту морозостойкости при растяжении.

Технический результат изобретения - улучшение показателей морозостойкости вулканизатов на основе эмульсионных сополимеров бутадиена с акрилонитрилом, или стиролом, или α-метилстиролом.

Технический результат достигается тем, что применяют способ получения вулканизатов на основе эмульсионных сополимеров бутадиена с акрилонитрилом, или стиролом, или α-метилстиролом путем обработки на смесительных вальцах с последующим вводом ингредиентов для приготовления резиновой смеси и ее вулканизации, который отличается тем, что обработку сополимеров до ввода ингредиентов проводят при температуре 25-45°С в течение от 60 до 120 мин.

Способ осуществляют следующим образом.

До ввода ингредиентов проводят обработку на смесительных вальцах эмульсионных сополимеров бутадиена с акрилонитрилом, или стиролом, или α-метилстиролом при 25-45°С в течение от 60 до 120 мин, после чего вводят ингредиенты в следующей последовательности: ускорители, антиоксиданты, наполнители, пластификаторы, активаторы вулканизации, вулканизующие агенты. Температуру поверхности в средней части валков вальцов измеряют с помощью термографа или термометра термоэлектрического контактного. В качестве сополимеров бутадиена с акрилонитрилом используют каучуки марок БНКС (ТУ 38.30313-98) или Нитриласт (ТУ 38.40350-99) или СКН-СНТ (ТУ 38.103488-89 или ТУ 38.40375-2001). В качестве сополимера бутадиена со стиролом используют каучук марки СКС-30АРК (ГОСТ 15627-79). В качестве сополимера бутадиена с α-метилстиролом используют каучук марки СКМС-10РКП (ТУ 38.40365-97). Сульфенамид Ц (ТУ 6-14-868-77), тиазол МБС (ТУ 6-14-851-79), гуанидин Ф (ГОСТ 40-80) используют как ускорители вулканизации. В качестве антиоксидантов используют альдоль-α-нафтиламин (ГОСТ 830-75), диафен ФП (ТУ 6-14-817-76), параоксинеозон (ТУ 6-14-558-76). В качестве наполнителей применяют технический углерод марок П 324, П515, П 803 (ГОСТ 7885-86). В качестве пластификаторов могут быть использованы дибутилсебацинат (ГОСТ 8728-77), дибутилфталат (ГОСТ 8728-77), масло-мягчитель для резиновой промышленности "МП-604" (ТУ 38.40168-81). Стеариновую кислоту (ГОСТ 6484-96) и цинковые белила (ГОСТ 202-84) используют в качестве активаторов вулканизации. В качестве вулканизующего агента используют серу (ГОСТ 127.4-75).

После этого резиновую смесь перемешивают в течение 2-3 мин и осуществляют срез. Полученную резиновую смесь вулканизуют в прессе при 142±1°С в течение 40 мин и проводят комплекс испытаний вулканизатов.

Пример 1. (сравнительный) До ввода ингредиентов проводят обработку на смесительных вальцах при 40°С в течение 20 мин 100 мас.ч. сополимера бутадиена с акрилонитрилом марки БНКС-28АМН. Затем вводят ингредиенты: 1,5 мас.ч. сульфенамида Ц, 1,5 мас.ч. тиазола МБС, 0,25 мас.ч. гуанида Ф, 2,0 мас.ч. альдоль-α-нафтиламина, 1,0 мас.ч. диафена ФП, 1,0 мас.ч. параоксинеозона в течение 2 мин. После этого вводят 60 мас.ч. технического углерода П 803, 20 мас.ч. дибутилсебацината в течение 8 мин, вводят 1,0 мас.ч. стеариновой кислоты в течение 2 мин. Введение 5,0 мас.ч. цинковых белил в течение 3 мин и 1,2 мас.ч. серы в течение 2 мин. Полученную смесь перемешивают в течение 2 мин и осуществляют срез.

Пример 2. Способ осуществляют аналогично примеру 1, но до ввода ингредиентов проводят обработку 100 мас.ч. сополимера бутадиена с акрилонитрилом марки БНКС-28АМН на смесительных вальцах при 40°С в течение 60 мин.

Пример 3. Способ осуществляют аналогично примеру 1, но до ввода ингредиентов проводят обработку 100 мас.ч. сополимера бутадиена с акрилонитрилом марки БНКС-28АМН на смесительных вальцах при 40°С в течение 90 мин.

Пример 4. Способ осуществляют аналогично примеру 1, но до ввода ингредиентов проводят обработку 100 мас.ч. сополимера бутадиена с акрилонитрилом марки БНКС-28АМН на смесительных вальцах при температуре 40°С в течение 120 мин.

Пример 5. (сравнительный) До ввода ингредиентов проводят обработку на смесительных вальцах при 40°С в течение 20 мин 100 мас.ч. сополимера бутадиена со стиролом марки СКС-30АРК. Затем вводят ингредиенты: 1,5 мас.ч. сульфенамида Ц, 1,5 мас.ч. тиазола МБС, 0,25 мас.ч. гуанида Ф, 2,0 мас.ч. альдоль-α-нафтиламина, 1,0 мас.ч. диафена ФП, 1,0 мас.ч. параоксинеозона в течение 2 мин. После этого вводят 60 мас.ч. технического углерода П 803, 20 мас.ч. ДБС в течение 8 мин, 1,0 мас.ч. стеариновой кислоты в течение 2 мин. Введение 5,0 мас.ч. цинковых белил в течение 3 мин и 1,2 мас.ч. серы в течение 2 мин. Полученную смесь перемешивают в течение 2 мин и осуществляют срез.

Пример 6. Способ осуществляют аналогично примеру 5, но до ввода ингредиентов проводят обработку 100 мас.ч. сополимера бутадиена со стиролом марки СКС-30АРК на смесительных вальцах при 40°С в течение 60 мин.

Пример 7. Способ осуществляют аналогично примеру 5, но до ввода ингредиентов проводят обработку 100 мас.ч. сополимера бутадиена со стиролом марки СКС-30АРК на смесительных вальцах при 40°С в течение 90 мин.

Пример 8. Способ осуществляют аналогично примеру 5, но до ввода ингредиентов проводят обработку 100 мас.ч. сополимера бутадиена со стиролом марки СКС-30АРК на смесительных вальцах при 40°С в течение 120 мин.

Пример 9. (сравнительный) До ввода ингредиентов проводят обработку на смесительных вальцах при 40°С в течение 20 мин 100 мас.ч. сополимера бутадиена с α-метилстиролом марки СКМС-10РКП. Затем вводят ингредиенты: 1,5 мас.ч. сульфенамида Ц, 1,5 мас.ч. тиазола МБС, 0,25 мас.ч. гуанида Ф, 2,0 мас.ч. альдоль-α-нафтиламина, 1,0 мас.ч. диафена ФП, 1,0 мас.ч. параоксинеозона в течение 2 мин. После этого вводят 60 мас.ч. технического углерода П803, 20 мас.ч. ДБС в течение 8 мин, 1,0 мас.ч. стеариновой кислоты в течение 2 мин. Введение 5,0 мас.ч. цинковых белил в течение 3 мин и 1,2 мас.ч. серы в течение 2 мин. Полученную смесь перемешивают в течение 2 мин и осуществляют срез.

Пример 10. Способ осуществляют аналогично примеру 9, но до ввода ингредиентов проводят обработку 100 мас.ч. сополимера бутадиена с α-метилстиролом марки СКМС-30РКП на смесительных вальцах при 40°С в течение 60 мин.

Пример 11. Способ осуществляют аналогично примеру 9, но до ввода ингредиентов проводят обработку 100 мас.ч. сополимера бутадиена с α-метилстиролом марки СКМС-30РКП на смесительных вальцах при 40°С в течение 90 мин.

Пример 12. Способ осуществляют аналогично примеру 9, но до ввода ингредиентов проводят обработку 100 мас.ч. сополимера бутадиена с α-метилстиролом марки СКМС-30РКП на смесительных вальцах при температуре 40°С в течение 120 мин.

Пример 13 (сравнительный).

До ввода ингредиентов проводят обработку на смесительных вальцах при 25°С в течение 20 мин 100 мас.ч. сополимера бутадиена с акрилонитрилом марки БНКС-28АМН. Затем вводят ингредиенты: 1,5 мас.ч. сульфенамида Ц, 1,5 мас.ч. тиазола МБС, 0,25 мас.ч. гуанида Ф, 2,0 мас.ч. альдоль-α-нафтиламина, 1,0 мас.ч. диафена ФП, 1,0 мас.ч. параоксинеозона в течение 2 мин. После этого вводят 60 мас.ч. технического углерода П803, 20 мас.ч. дибутилсебацината в течение 8 мин, вводят 1,0 мас.ч. стеариновой кислоты в течение 2 мин. Введение 5,0 мас.ч. цинковых белил в течение 3 мин и 1,2 мас.ч. серы в течение 2 мин. Полученную смесь перемешивают в течение 2 мин и осуществляют срез.

Пример 14. Способ осуществляют аналогично примеру 13, но до ввода ингредиентов проводят обработку 100 мас.ч. сополимера бутадиена с акрилонитрилом марки БНКС-28АМН на смесительных вальцах при 25°С в течение 60 мин.

Пример 15. Способ осуществляют аналогично примеру 13, но до ввода ингредиентов проводят обработку 100 мас.ч. сополимера бутадиена с акрилонитрилом марки БНКС-28АМН на смесительных вальцах при 25°С в течение 90 мин.

Пример 16. Способ осуществляют аналогично примеру 13, но до ввода ингредиентов проводят обработку 100 мас.ч. сополимера бутадиена с акрилонитрилом марки БНКС-28АМН на смесительных вальцах при 25°С в течение 120 мин.

Резиновые смеси по примерам 1-16 вулканизуют в прессе при 143°С в течение 40 мин и проводят комплекс испытаний вулканизатов.

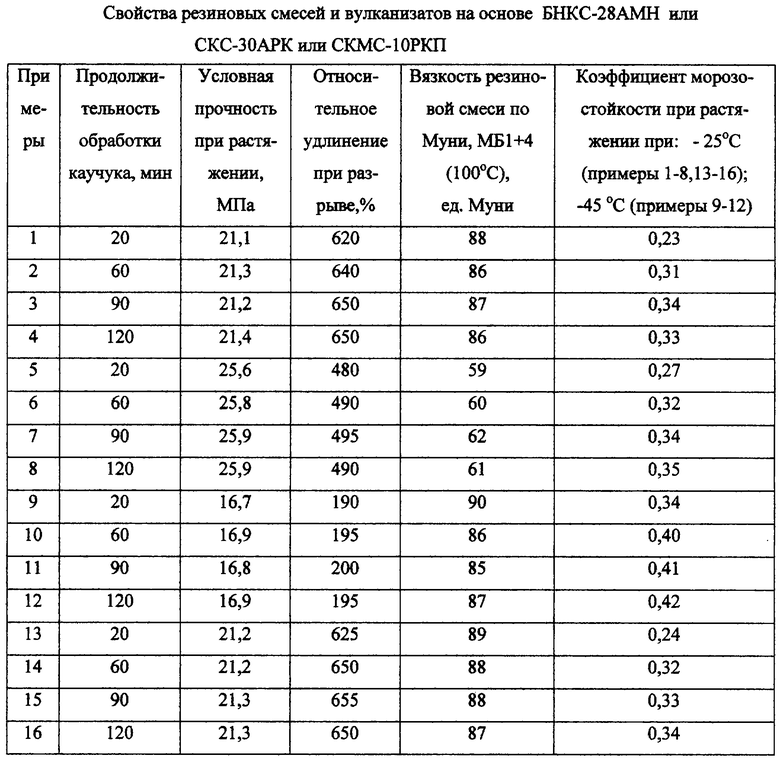

В таблице приведены данные по испытанию резин, полученных по примерам 1-16, по условной прочности, относительному удлинению, коэффициенту морозостойкости при растяжении, вязкости резиновых смесей.

Из таблицы видно, что способ получения вулканизатов на основе эмульсионных сополимеров бутадиена с акрилонитрилом или стиролом или α-метилстиролом, обработанных на смесительных вальцах при 25-45°С в течение от 60 до 120 мин с последующим вводом ингредиентов для приготовления резиновой смеси и ее вулканизации, приводит к повышению морозостойкости вулканизатов на их основе.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ БУТАДИЕН-НИТРИЛЬНОГО КАУЧУКА | 2012 |

|

RU2501820C1 |

| РЕЗИНОВАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2235741C2 |

| КОМПОЗИЦИЯ НА ОСНОВЕ БУТАДИЕН-НИТРИЛЬНОГО КАУЧУКА | 2014 |

|

RU2569534C1 |

| МОРОЗОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ С ТЕРМОРАСШИРЕННЫМ ГРАФИТОМ | 2007 |

|

RU2356918C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ РЕЗИНОВОЙ КОМПОЗИЦИИ | 1995 |

|

RU2113445C1 |

| СПОСОБ СТАБИЛИЗАЦИИ КАУЧУКОВ ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИИ | 2007 |

|

RU2373225C2 |

| РЕЗИНОВАЯ СМЕСЬ | 2001 |

|

RU2235740C2 |

| РЕЗИНОВАЯ СМЕСЬ, МОДИФИЦИРОВАННАЯ КОМПОЗИЦИЕЙ СВЕРХМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА И НАНОШПИНЕЛИ МАГНИЯ | 2010 |

|

RU2425851C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ ((α- МЕТИЛСТИРОЛЬНЫХ) КАУЧУКОВ, МОДИФИЦИРОВАННЫХ ПОЛЯРНЫМ МОНОМЕРОМ | 1996 |

|

RU2115664C1 |

| Вулканизируемая резиновая смесь | 2024 |

|

RU2828592C1 |

Изобретение относится к способам получения вулканизатов на основе эмульсионных сополимеров бутадиена с акрилонитрилом, или стиролом, или α-метилстиролом и может быть использовано для изготовления рукавов, уплотнителей и других резино-технических изделий. Сополимер обрабатывают до ввода ингредиентов на смесительных вальцах при 25-45°С в течение от 60 до 120 мин. Затем вводят ускорители, антиоксиданты, наполнители, пластификаторы, активаторы вулканизации, серу. Вулканизацию проводят в прессе при 141-143°С 40 мин. Технический результат состоит в улучшении показателей морозостойкости вулканизаторов. 1 табл.

Способ получения вулканизатов на основе эмульсионных сополимеров бутадиена с акрилонитрилом, или стиролом, или α-метилстиролом путем обработки сополимеров на смесительных вальцах с последующим вводом ингредиентов для приготовлении резиновой смеси и ее вулканизации, отличающийся тем, что обработку сополимеров до ввода ингредиентов проводят при температуре 25-45°С в течение от 60 до 120 мин.

| Белозеров Н.В | |||

| технология резины | |||

| - М.: химия, 1979, с.112-117, 129, 130, 300 и 301 | |||

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1995 |

|

RU2098433C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТОЧНОЙ СМЕСИ ДЛЯ ОЗОНОСТОЙКОЙ РЕЗИНЫ НА ОСНОВЕ БУТАДИЕННИТРИЛЬНОГО КАУЧУКА | 1995 |

|

RU2109773C1 |

Авторы

Даты

2004-09-10—Публикация

2002-11-11—Подача