Изобретения относятся к области изготовления труб, а именно узлов их соединения, и могут быть использованы при изготовлении электроизолирующих, компенсационных и других вставок из композиционных материалов в нефтегазопродуктопроводах, тепловых сетях и т.д.

Известен способ изготовления пластиковой трубы (см. патент РФ №2111403). Способ включает изготовление металлических законцовок с чередующимися выпуклостями и впадинами на их наружных поверхностях, установку их в намоточное приспособление, укладку на каждую из них последовательно дублирующих герметизирующих слоев из эластомера и общих антиадгезионной прокладки и разделительного слоя, не доходящих до внешних краев дублирующих слоев и основного герметизирующего слоя, с последующей намоткой на весь пакет арматуры, пропитанной связующим, и отверждение при нагреве.

Способ позволяет обеспечить повышение надежности герметичного соединения между пластиком и металлическими законцовкам за счет прижатия к ним дублирующих герметизирующих слоев давлением рабочей среды.

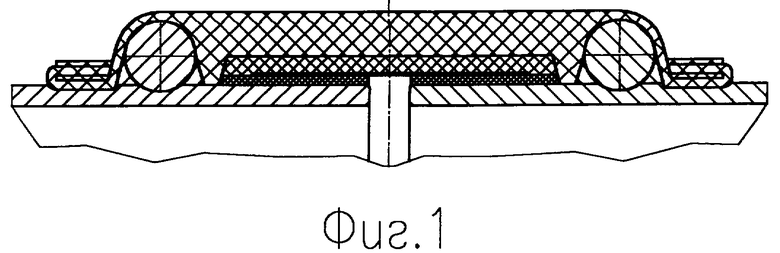

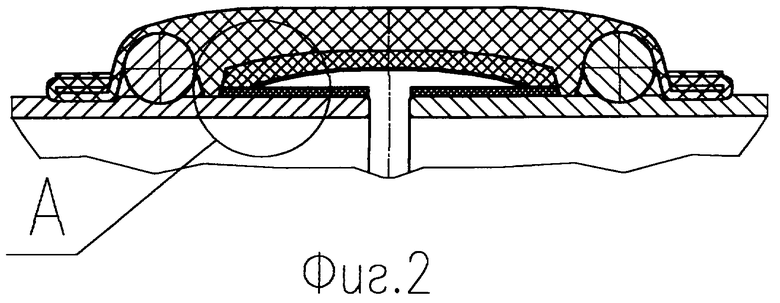

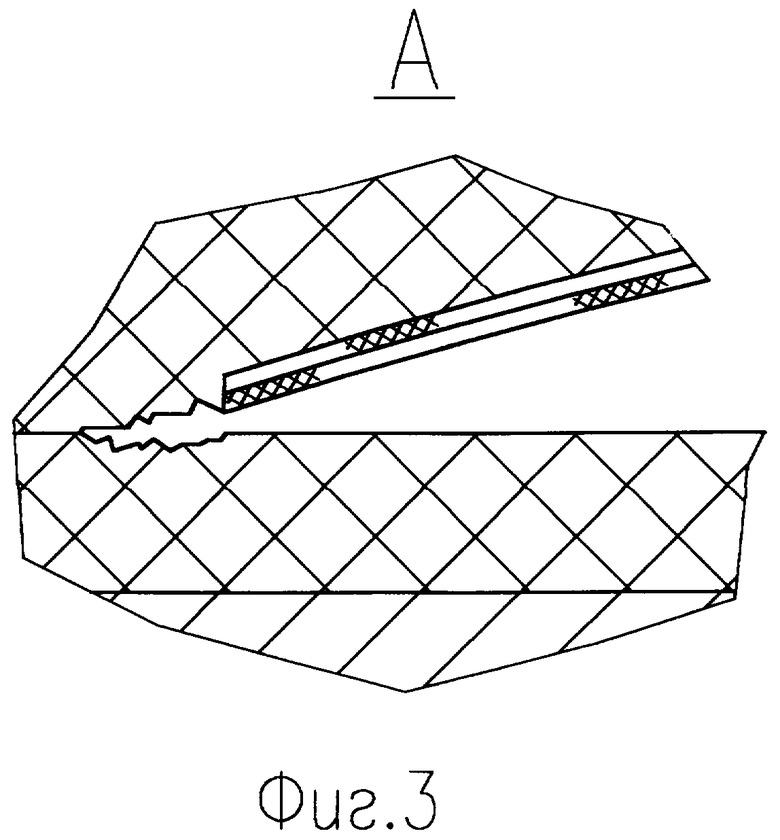

В конструкции, изготовленной по данному способу, основной и дублирующие герметизирующие слои эластомера с помощью размещенного между ними разделительного слоя и антиадгезионной пленки образуют своего рода манжеты с радиусом кривизны в зоне раскрытия, практически равным нулю (см. фиг.1). Под действием внутреннего давления (вследствие меньшей кольцевой жесткости стеклопластиковой арматуры по сравнению с жесткостью металлической законцовки) происходит раскрытие манжет. Так как радиус кривизны манжеты в зоне ее раскрытия отсутствует, то это приводит к возникновению высокой концентрации напряжений в материале манжеты в зоне радиуса (см. фиг.2). При длительном нагружении происходит возникновение и развитие трещины (причем в первую очередь по линии склейки дублирующего и основного герметизирующих слоев) и, как следствие, последующее разрушение манжеты и разгерметизация соединения (см. фиг.3).

Технической задачей настоящего изобретения является повышение несущей способности узла соединения труб.

Технический результат достигается тем, что при изготовлении узла соединения труб, включающем изготовление двух металлических законцовок с чередующимися выпуклостями и впадинами на их наружных поверхностях, установку их в намоточное приспособление, укладку на каждую из них последовательно дублирующих герметизирующих слоев из эластомера и общих антиадгезионной прокладки и разделительного слоя, не доходящих до внешних краев дублирующих слоев и основного герметизирующего слоя, с последующей намоткой на весь пакет арматуры, пропитанной связующим, и отверждение при нагреве, после укладки антиадгезионной прокладки на нее, в местах расположения окраин разделительного слоя, устанавливают кольцевые эластичные шнуры, загибают концы антиадгезионной прокладки вокруг кольцевых шнуров, а разделительный слой укладывают с охватом кольцевых шнуров вместе с огибающими их концами прокладки. Введение эластичных шнуров позволяет сформировать в герметизирующем слое в зоне их расположения радиусы, позволяющие существенно снизить концентрацию напряжений в материале манжеты, снизить вероятность ее разрушения на один-два порядка и обеспечить работоспособность изделия в течение всего срока эксплуатации трубопровода.

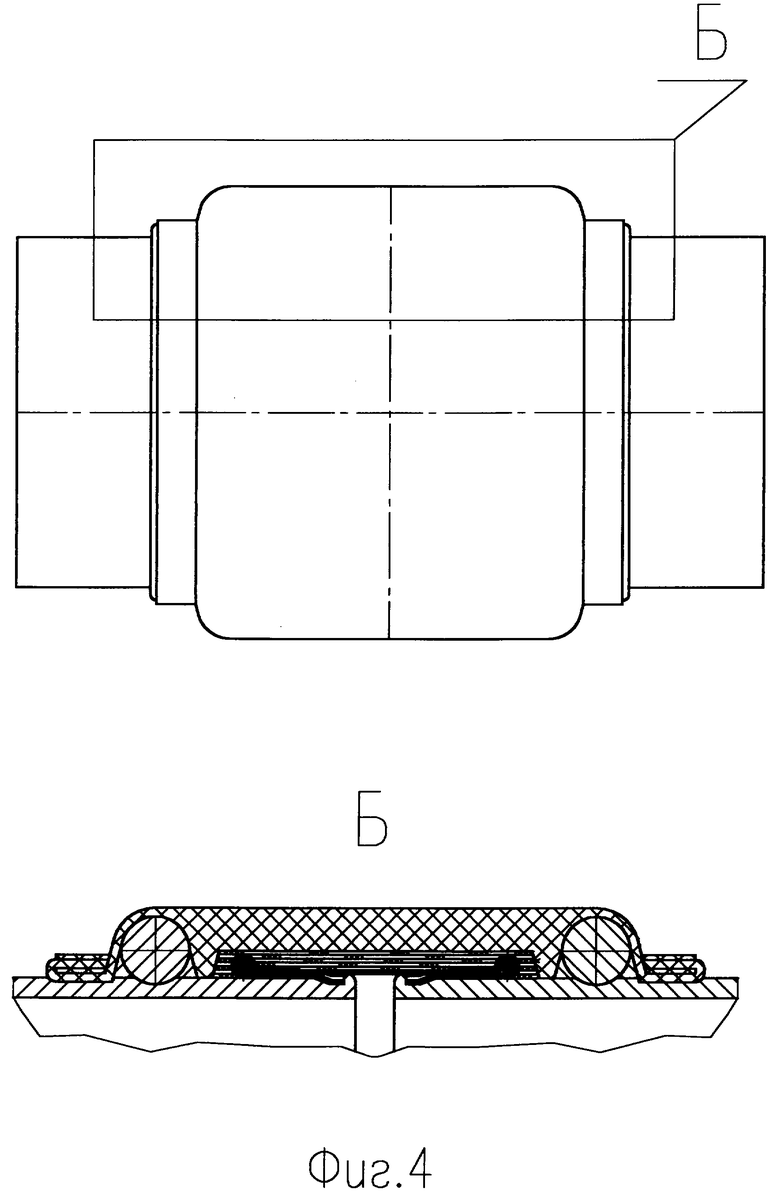

Общий вид узла соединения, изготовленного данным способом, представлен на фиг.4.

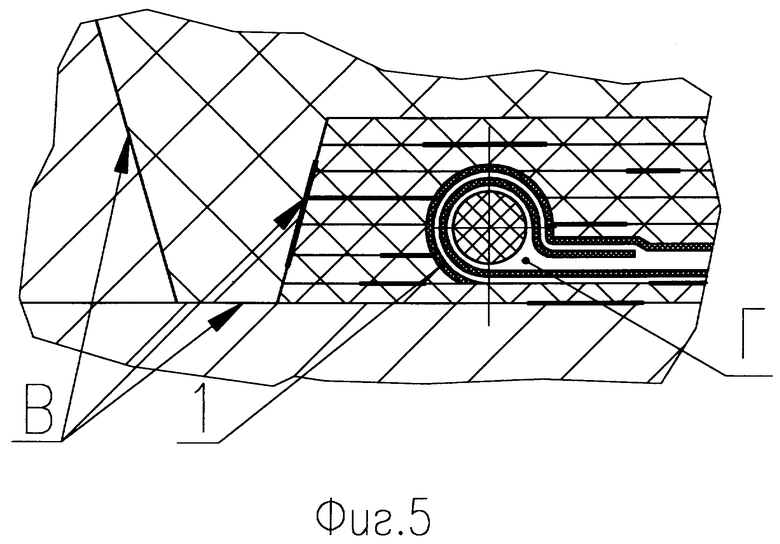

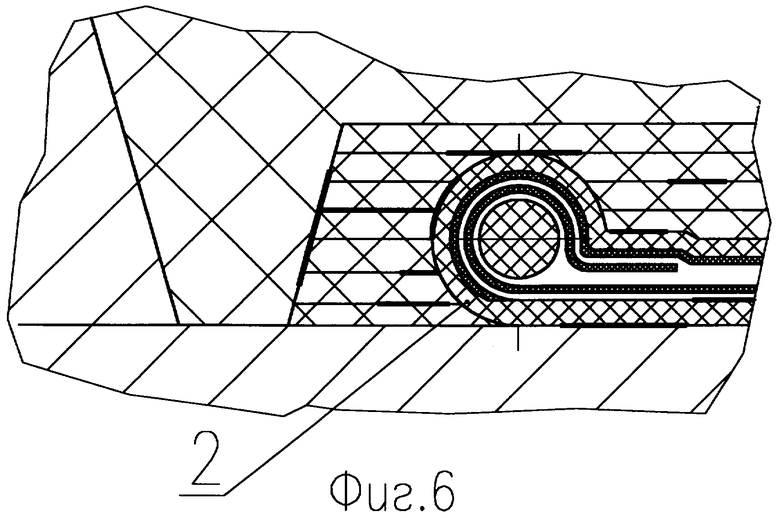

Следует отметить, что пакет эластомера основного герметизирующего слоя получают методом его послойной выкладки из сырого листового материала с последующей вулканизацией при температуре полимеризаци стеклопластика силовой арматуры. Для обеспечения монолитности всего пакета требуется обеспечить давление при вулканизации на уровне 20-30 кг/см2. За счет намотки силовой арматуры возможно получить давление 5-20 кг/см2, что в отдельных случаях не позволяет обеспечить требуемого качества пакета. В связи с этим в эластомере пакета могут иметь место отдельные расслоения, приводящие к снижению его герметичности за счет замыкания поверхности пластика (В) с полостью манжеты (Г) через негерметичный разделительный слой поз.1 (фиг.5). Для устранения данного недостатка после укладки и загиба разделительного слоя внешние концы дублирующего слоя загибают с охватом кольцевых шнуров и огибающих их концов антиадгезионной прокладки и разделительного слоя (фиг.6). В этом случае возможные расслоения будут замыкаться на монолитный дублирующий слой поз.2, что позволит существенно повысить надежность всей системы.

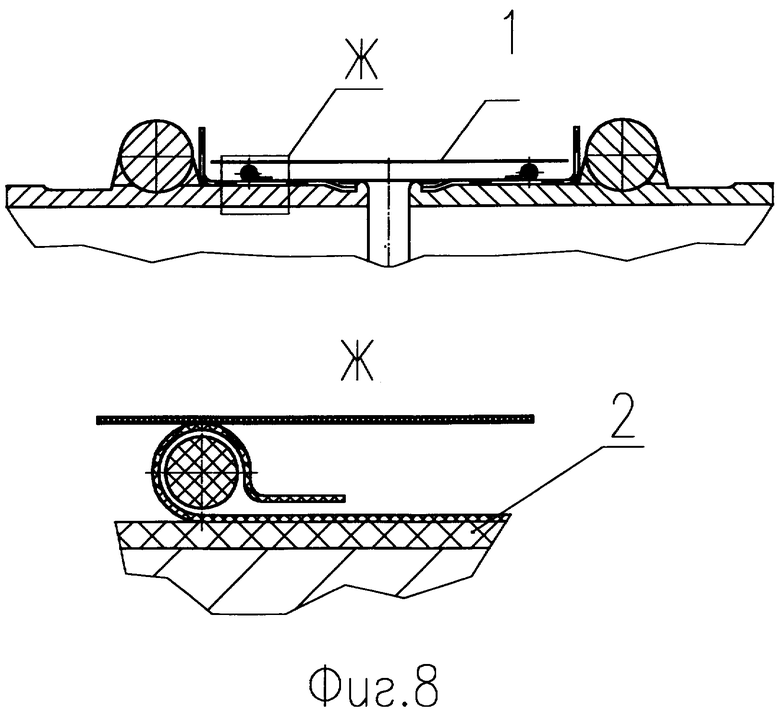

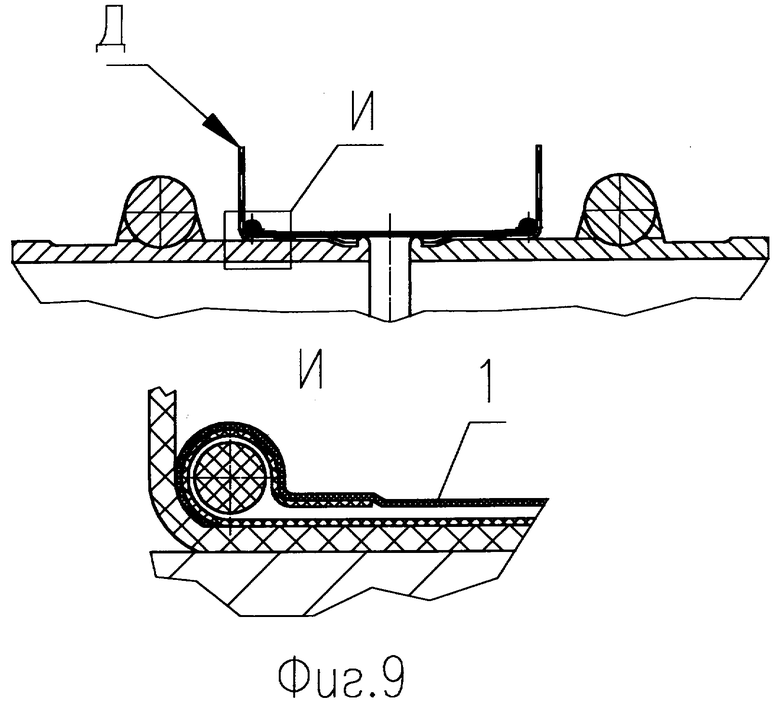

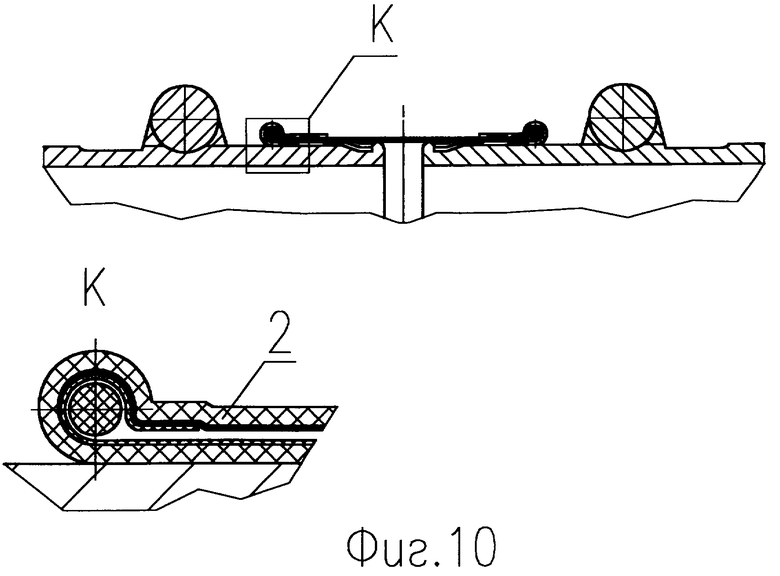

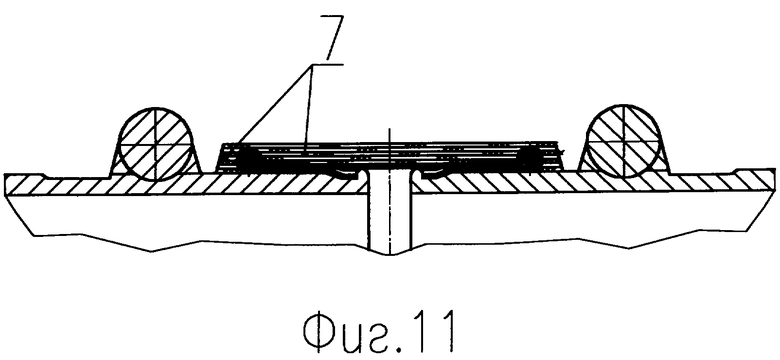

На фиг.7-12 показана последовательность изготовления узла соединения. На двух металлических законцовках (фиг.7) 3 устанавливают кольцевые ребра 4, образующие на их поверхностях выпуклости, предназначенные для воспринятия осевых нагрузок, действующих на узел соединения со стороны внутреннего давления рабочей среды и внешних силовых факторов. Затем законцовки устанавливают в намоточное приспособление и укладывают на них (в зоне между ребрами) через клеевой подслой дублирующие герметизирующие слои 2 (например, из резины), оставляя с каждой стороны по одному свободному концу (Д). Затем на дублирующие слои укладывают одну общую антиадгезионную прокладку 5 (например, из фторопласта), а сверху, по краям, на некотором расстоянии от ребер - кольцевые эластичные шнуры 6. Затем свободные концы Е антиадгезионной прокладки загибаются вокруг шнуров, а сверху укладывается разделительный слой 1 (например, из ткани или трикотажного полотна) (фиг.8), свободные концы которого подворачиваются под кольцевые шнуры с огибающими их концами антиадгезионной прокладки (фиг.9). Затем свободные концы дублирующих слоев Д, в свою очередь, загибают вокруг образовавшихся буртов (фиг.10), а сверху, между буртами и по краям от них, выкладывают слои основного герметизирующего слоя 7 (фиг.11) с последующей намоткой на весь пакет стеклопластиковой арматуры 8, пропитанной связующим (фиг.12). После этого узел поступает на термообработку для полимеризации связующего и вулканизации эластомера. Введение эластичных шнуров позволяет сформировать в герметизирующем слое в зоне их расположения радиусы, позволяющие существенно снизить концентрацию напряжений в материале манжеты, снизить вероятность ее разрушения на один-два порядка и обеспечить работоспособность изделия в течение всего срока эксплуатации трубопровода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИКОВОЙ ТРУБЫ | 1996 |

|

RU2111403C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УЗЛА СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ | 2002 |

|

RU2235939C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОИЗОЛИРУЮЩЕЙ ВСТАВКИ | 1996 |

|

RU2119114C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УЗЛА СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ | 1995 |

|

RU2111404C1 |

| Способ изготовления криволинейной трубы из композиционных материалов, оправка и стапель для осуществления этого способа и криволинейная труба из композиционных материалов | 2022 |

|

RU2808014C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

| МНОГОСЛОЙНАЯ ТРУБА И СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ТРУБЫ | 2005 |

|

RU2288398C1 |

| СОЕДИНЕНИЕ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2154767C1 |

| Способ изготовления трубы из полимерных композиционных материалов | 2024 |

|

RU2831752C1 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ТРАНСПОРТИРОВАНИЯ ГАЗООБРАЗНЫХ И ЖИДКИХ ПРОДУКТОВ ПОД ВЫСОКИМ ДАВЛЕНИЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2166145C1 |

Изобретение относится к строительству трубопроводного транспорта и используется при изготовлении узлов соединения труб из композиционных материалов. Изготавливают две металлические законцовки с чередующимися выпуклостями и впадинами на их наружных поверхностях и устанавливают их в намоточное приспособление. Укладывают на каждую из них последовательно дублирующие герметизирующие слои из эластомера и общие антиадгезионную прокладку и разделительный слой, не доходящие до внешних краев дублирующих слоев и основного герметизирующего слоя. На антиадгезионную прокладку в местах расположения окраин разделительного слоя устанавливают кольцевые эластичные шнуры, загибают концы антиадгезионной прокладки вокруг кольцевых шнуров, а разделительный слой укладывают с охватом кольцевых шнуров вместе с огибающими их концами прокладки. Наматывают на весь пакет пропитанную связующим арматуру с последующим отверждением связующего при нагреве. Повышает надежность герметичного соединения. 1 з.п. ф-лы, 12 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИКОВОЙ ТРУБЫ | 1996 |

|

RU2111403C1 |

| ПОЛИМЕРНЫЙ ТРУБОПРОВОД | 1998 |

|

RU2135875C1 |

| СОЕДИНИТЕЛЬНЫЙ ЭЛЕМЕНТ ТРУБОПРОВОДА | 1998 |

|

RU2135879C1 |

| ЛИГАНДЫ НИКОТИНОВОГО РЕЦЕПТОРА АЛЬФА-7, ИХ ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2005 |

|

RU2418797C2 |

| US 4728550 А, 01.03.1988. | |||

Авторы

Даты

2005-03-27—Публикация

2003-09-03—Подача