Изобретение относится к металлургической промышленности, к изготовлению преимущественно плоских изделий, например, длинномерных плит и панелей, подвергаемых правке растяжением, а также может быть использовано в машиностроении.

Известно устройство для измерения величины относительного растяжения изделия при правке, содержащее датчики перемещения установочной и растяжной головок, блоки контроля длины, удлинения, памяти предварительной деформации, рассогласования, датчик давления в силовом цилиндре (см. а.с. №811570, М. Кл. В 21 D 3/12, 1979).

Известно устройство для измерения величины относительного растяжения изделия при правке, содержащее платформу с базовыми опорами, чувствительный элемент для определения величины относительного растяжения изделия при правке (см. а.с. №1148665, М. Кл. В 21 D 3/12, 25/00, 1983) - прототип.

Недостатком известных устройств является то, что наладка его очень трудоемка, занимает много времени, что снижает производительность, кроме того, в процессе правки устройству не позволяют следить за степенью деформации, отсутствует возможность производить автоматическую запись процесса правки, что на ответственных изделиях оговаривается технологическими требованиями, а это значительно уменьшает качество правки растяжением.

Задачей изобретения является повышение производительности и качества правки.

Поставленная задача достигается общими признаками с прототипом:

- платформа с базовыми опорами;

- чувствительный элемент для определения величины относительного растяжения изделия при правке;

новыми признаками с прототипом:

- чувствительный элемент выполнен в виде мерительного колеса, непосредственно контактирующего с изделием, подвергаемым растяжению, и преобразующего растяжение изделия в угол поворота;

- устройство снабжено первичными датчиками угла поворота для преобразования угла поворота в электрические сигналы;

- устройство снабжено вторичными приборами, электрически соединенными с датчиками угла поворота, необходимыми для индикации и записи результатов измерения;

- мерительное колесо выполнено с дисбалансом.

Наличие мерительного колеса, непосредственно контактирующего с изделием при правке и взаимодействующего с первичными датчиками угла поворота колеса, прямо пропорционального относительному удлинению изделия, от которых сигналы поступают на вторичные приборы, - обеспечивает простоту устройства, удобство в эксплуатации, быстроту его установки и съема.

Сказанное выше повышает производительность работы устройства.

Кроме того, устройство может быть легко снято с изделия и за счет дисбаланса мерительного колеса, возвращающего автоматически его в исходное положение, оно опять готово к работе - это позволяет уменьшить вспомогательное время.

Заявляемое устройство позволяет в процессе правки следить за степенью деформации, обеспечивается принципиальная возможность производить автоматическую запись процесса правки, что необходимо на ответственных изделиях, т.к. это условие оговаривается технологическими требованиями - это позволит повысить качество правки.

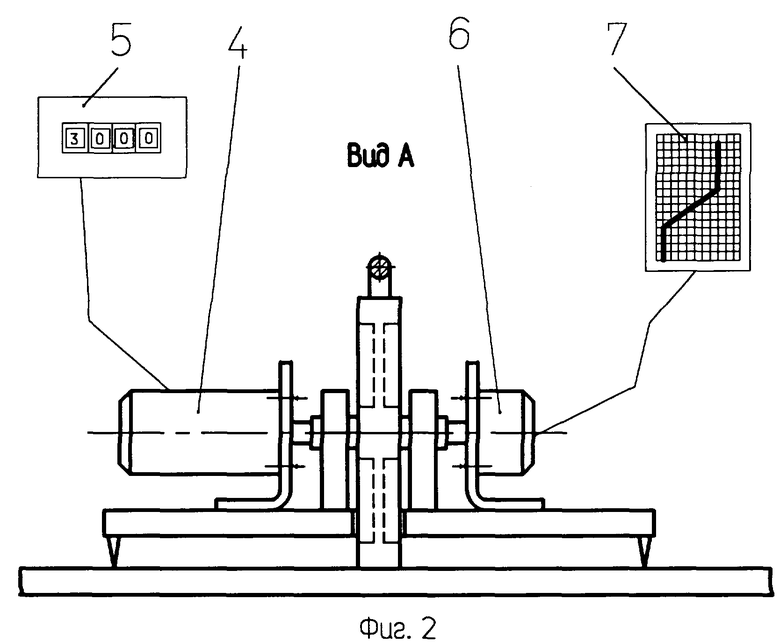

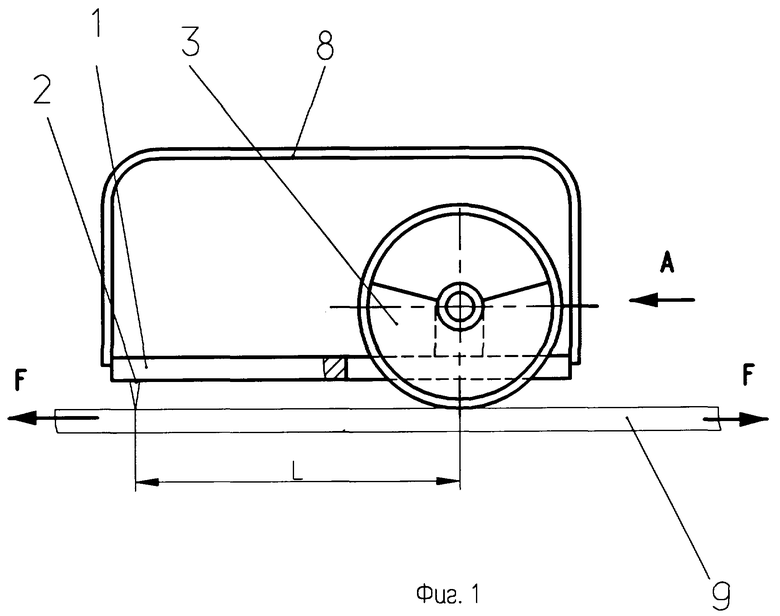

Сущность изобретения поясняется на чертежах, где на фиг.1 показан общий вид устройства; на фиг.2 - вид А на фиг.1.

Устройство для измерения величины относительного растяжения изделия при правке состоит из платформы 1, базовых опор 2, чувствительного элемента, выполненного в виде мерительного колеса 3, ось которого расположена на расчетном расстоянии L от базовых опор 2, причем мерительное колесо выполнено с дисбалансом. На оси мерительного колеса 3 установлены: первичный датчик угла поворота 4, являющийся импульсным элементом, соединенный с электронным счетчиком 5, выдающим информацию о величине относительного растяжения в цифровом виде, и первичный датчик угла поворота 6, выдающего информацию об угле поворота мерительного колеса в аналоговом виде и соединенного с автоматическим самопишущим прибором 7, регистрирующим на диаграммной ленте течение процесса правки в функции времени. Устройство также снабжено ручкой 8 для переноса.

Устройство работает следующим образом.

Установленное на растяжной машине изделие 9 подвергается предварительному растяжению до устранения на нем местных искривлений и достижения им прямолинейности, после чего на изделие устанавливается предлагаемое устройство, параллельно линии приложения растягивающих сил F в средней части или в другом месте, согласно технологических указаний. При длине изделия 9 более 20 м возможна установка одновременно до 3 таких устройств, для определения относительного растяжения изделия на различных участках по его длине. При удлинении изделия 9 под действием растягивающих сил мерительное колесо 3 вращается, т.к. сила трения качения, возникающая в точке касания мерительного колеса и изделия, согласно общеизвестных законов физики, значительно меньше силы трения скольжения, возникающей между базовыми опорами 2 и изделием, поэтому базовые опоры остаются неподвижными относительно изделия. При вращении мерительного колеса 3, сочлененный с ним через его ось датчик поворота 4 выдает электрический импульсный сигнал на электронный счетчик 5, который индуцирует величину относительного удлинения на своем табло с точностью до 0,01 мм. Счетчик 5 имеет возможность предварительной установки величины относительного удлинения и при достижении значения предварительной установки выдается сигнал на окончание правки. Датчик угла поворота 6, также сочлененный с осью мерительного колеса 3, выдает электрический аналоговый сигнал на регистрирующий прибор 7, на котором производится запись на диаграммной ленте процесса растяжения в функции времени в виде графика, что позволяет иметь документальное подтверждение правильности проведения правки технологическим требованиям.

Пример

Плита размером 15000×2000×30 мм из алюминиевого сплава Амг6 была установлена на растяжной машине усилием 6000 тс. После предварительного растяжения на середине плиты, по ее продольной оси были выполнены две метки, расстояние между которыми равнялось 1000 мм, и на метки установлено предлагаемое устройство (вес которого составлял 12 кг, диаметр мерительного колеса ровнялся 150 мм и расстояние L между базовыми опорами и осью мерительного колеса равнялось 1000 мм). В качестве дискретного датчика угла поворота был установлен выключатель ПДФ-5, а в качестве аналогового датчика был установлен резистор переменный проволочный ППЗ-40-1000 Ом. Посредством штепсельного разъема и кабеля устройство было соединено с пультом управления растяжной машины, на котором были расположены электронный счетчик типа “ТОПАЗ-125” и автоматический потенциометр типа КСП 4, переградуированный в миллиметрах.

При заданном по технологическим требованиям удлинении, равном 3%, на счетчике было предварительно выставлено значение 30,00. После включения правильной машины и при достижении относительного удлинения по показаниям счетчика на базе в 1000 мм, равного 30 мм, что соответствует 3%, растяжная машина была автоматически остановлена, а на диаграммной ленте была записана кривая, характеризующая течение процесса растяжения в функции времени.

После окончания правки, устройство было снято с плиты за ручку, при этом за счет дисбаланса мерительного колеса, оно вернулось в исходное положение, что позволяет уменьшить вспомогательное время.

После снятия устройства был произведен замер расстояния между метками. После растяжения, расстояние между метками равнялось 1030 мм, что соответствовало удлинению, равному 3%, и показало точность работы устройства. Измерение проводилось штангенциркулем с максимальным размером 1400 мм и точностью измерения ±0,1 мм.

Использование предложенного устройства за счет упрощения процесса измерения позволит повысить производительность и качество правки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения величины растяжения изделия при правке | 1983 |

|

SU1148665A1 |

| Способ правки металлическихиздЕлий РАСТяжЕНиЕМ | 1977 |

|

SU831268A1 |

| Устройство для контроля удлинения заготовки при правке растяжением на гидравлической машине | 1980 |

|

SU927368A1 |

| СПОСОБ ПЛАСТИЧЕСКОЙ ПРАВКИ ПРОФИЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2009 |

|

RU2403114C1 |

| Устройство к правильно-растяжной машине с подвижной и неподвижной головками для измерения величины растяжения изделия при правке | 1978 |

|

SU710722A1 |

| Правильно-растяжная машина | 1979 |

|

SU811570A2 |

| ЭЛЕКТРОКОНТАКТНАЯ УСТАНОВКА ТЕРМИЧЕСКОЙ ОБРАБОТКИ И ПРАВКИ РАСТЯЖЕНИЕМ ТРУБ, ПРУТКОВ И ПРОФИЛЕЙ | 2011 |

|

RU2453613C1 |

| Способ правки проката растяжением | 1980 |

|

SU899197A1 |

| ПОЛУАВТОМАТИЧЕСКИЙ БАЛАНСИРОВОЧНЫЙ СТАНОК | 2012 |

|

RU2515102C1 |

| Правильно-растяжная машина | 1977 |

|

SU662192A1 |

Изобретение относится к металлургической промышленности и может быть использовано в машиностроении. Устройство содержит платформу с базовыми опорами, чувствительный элемент для определения величины относительного растяжения изделия при правке, выполненный в виде мерительного колеса, непосредственно контактирующего с изделием и преобразующего растяжение изделия в угол поворота. Устройство содержит первичные датчики угла поворота для преобразования угла поворота в электрические сигналы, и вторичные приборы, электрически соединенные с датчиками угла поворота и служащие для индикации и записи результатов измерения. Мерительное колесо может быть выполнено с дисбалансом. Повышается качество правки и производительность. 1 з.п. ф-лы, 2 ил.

| Устройство для измерения величины растяжения изделия при правке | 1983 |

|

SU1148665A1 |

| Устройство для автоматического задания и контроля деформации изделия | 1973 |

|

SU520506A1 |

| Способ крепления розетки тензорезисторов в моделях | 1986 |

|

SU1352190A1 |

Авторы

Даты

2004-09-20—Публикация

2002-11-04—Подача