Настоящее изобретение относится к электролитной композиции свинцовой аккумуляторной батареи, позволяющей поддерживать работу аккумуляторной батареи в условиях низких температур за счет улучшения рабочих характеристик и увеличения срока службы аккумуляторной батареи. Батарея по данному изобретению может быть полностью заряжена в течение короткого периода времени благодаря повышенному КПД тока. Настоящее изобретение позволяет удлинить срок службы аккумуляторной батареи вследствие присущей ей способности удаления белого сульфата свинца без коррозийного воздействия на пластинчатые электроды, что позволяет повторно использовать отработавшие аккумуляторные батареи, разрядившиеся вследствие белого сульфата свинца.

Предшествующий уровень техники

Свинцовая аккумуляторная батарея - это аккумуляторная батарея с длинной историей. С течением времени в этот тип батареи вносилось много улучшений. Данные батареи нашли широкое применение в автомобилях, в аварийных источниках питания, а также в качестве стандартных аккумуляторных батарей. В настоящее время доля аккумуляторных батарей от общего производства вторичных батарей составляет на рынке до 90%.

Свинцовая аккумуляторная батарея состоит из анодной пластины (РbO2), катодной пластины (Рb) и электролита. В результате воздействия электрического разряда оба электрода преобразуются в сульфат свинца PbSO4. Перекись свинца РbSO2 на анодной пластине образуется за счет окисления свинца или свинцового сурика. Этот тип активного материала является пористым, что обеспечивает ему большую площадь взаимодействия, облегчая осуществление реакции. Одновременно несмотря на то, что необходимо предотвратить выход из строя или разрушение в результате расширения и сжатия объема из-за заряда и разряда, появляющийся в результате разряда сульфат свинца ухудшает характеристики активного материала анодной пластины, что в свою очередь является главной причиной старения аккумуляторных батарей.

Для разрешения указанных выше проблем было проведено исследование с целью подавления старения с использованием улучшенных синтетических материалов в качестве активных материалов электродов. Хотя существует метод улучшения подавления старения за счет улучшения характеристик электролитов, тем не менее исследования, проводимые в этом направлении, являются скорее всего недостаточными.

В корейском патенте №83-1674 раскрывается метод приготовления электролитной композиции, заключающийся в снижении количества серной кислоты в свинцовой аккумуляторной батарее и добавлении в нее сульфата магния, сульфата алюминия и фторбората аммония. Однако это единственное улучшение разрешения проблем обычных сернокислых электролитов, в настоящее время практически не нашедшее применения. И, кроме того, действительное значение изобретения скорее сомнительно из-за реакции нейтрализации каустической соды с серной кислотой (т.е. с основным ингредиентом).

Раскрытие изобретения

Целью данного изобретения является разрешение указанных выше проблем или создание электролитной композиции свинцовой аккумуляторной батареи, которая бы позволила увеличить производительность и продлить срок службы аккумуляторной батареи путем исключения серной кислоты из обычного сернокислого электролита.

Электролитная композиция свинцовой аккумуляторной батареи в соответствии с настоящим изобретением включает 0,5-1,7 мас.% сульфата кобальта (CoSO4), 40-50 мас.% сульфата магния (MgSО4), 0,2-0,8 мас.% хлорида аммония (NH4Cl), 15-25 мас.% хлорида алюминия (АlСl3) и 0,05-1,0 мас.% никотиновой кислоты на 100 ч. дистиллированной воды.

Что касается методов смешивания этих соединений, то можно применять широко известные в данной отрасли методы.

Что касается состава электролита по данному изобретению, верхние количественные пределы соответствующих компонентов задаются таким образом, чтобы получить максимальное КПД тока в то время, как нижние пределы являются ограничениями для достижения эффективности производительности состава электролита.

Обычная свинцовая аккумуляторная батарея может претерпеть падение производительности или взорваться в результате быстрого заряда. В противоположность этому аккумуляторная батарея, в которой используется электролитная композиция в соответствии с настоящим изобретением, может быть полностью заряжена в течение короткого периода времени благодаря большему КПД тока. Настоящее изобретение позволяет избавиться от белого сульфата свинца (РbSO4) без образования коррозии на пластинах электродов. Иначе говоря, изобретение способствует предотвращению появления белого сульфата свинца, являющегося одной из главных причин сокращения срока службы батареи. Вследствие этого применение настоящего изобретения приводит к увеличению срока службы аккумуляторной батареи и благодаря данному изобретению осуществляется повторное использование отработавших батарей, разрушенных белым сульфатом свинца.

Более того, удельный вес состава электролита по настоящему изобретению равняется 1,15-1,17, что ниже, чем удельный вес обычного сернокислого электролита (приблизительно 1,28). Таким образом, вполне возможно снижение веса аккумуляторных батарей, использующих электролитную композицию по данному изобретению.

В дальнейшем настоящее изобретение может быть использовано для аккумуляторных батарей в электромобилях, способствуя разрешению существующих проблем относительно срока службы, эффективности и быстроты зарядки. Настоящее изобретение можно пояснить на конкретных примерах осуществления и экспериментальных примерах в соответствии с описанными ниже. Но приведенные конкретные случаи внедрения данного изобретения служат только для иллюстрации изобретения и не должны рассматриваться в качестве ограничений спектра использования настоящего изобретения.

Краткое описание чертежей

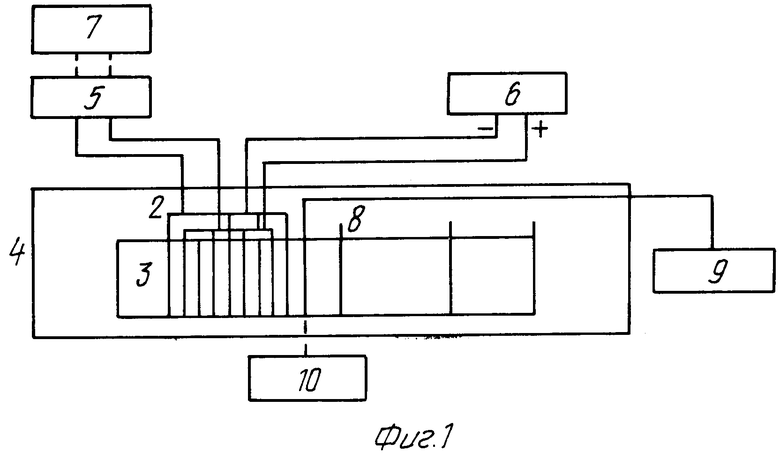

фиг.1 - эскизная схема экспериментального устройства для заряда и разряда;

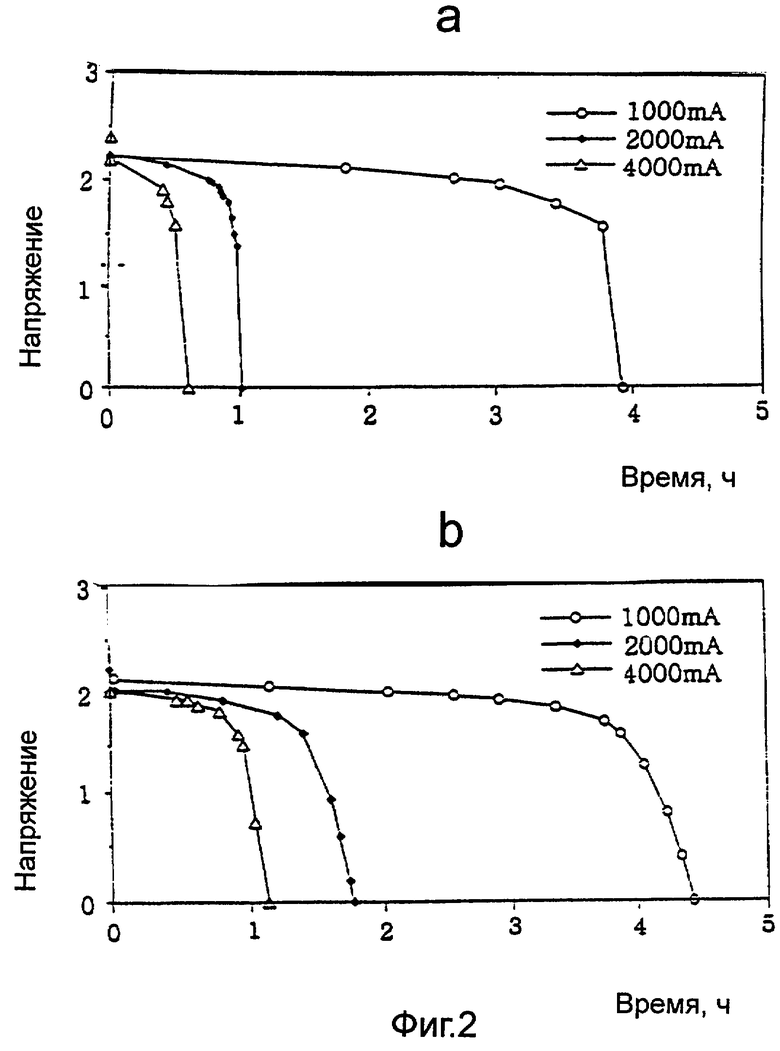

фиг.2 - график, иллюстрирующий воздействие разряда в соответствии с изменениями тока в зависимости от использования электролита по настоящему изобретению и обычного сернокислого электролита;

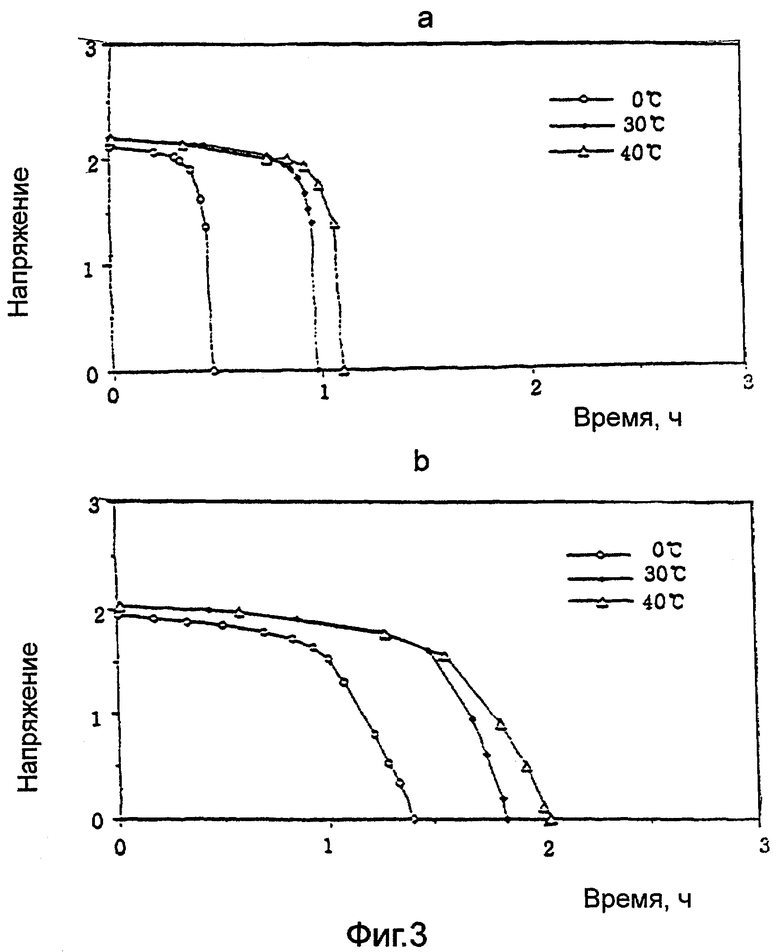

фиг.3 - график, иллюстрирующий воздействие разряда в соответствии с изменениями температуры электролита по настоящему изобретению и обычного сернокислого электролита;

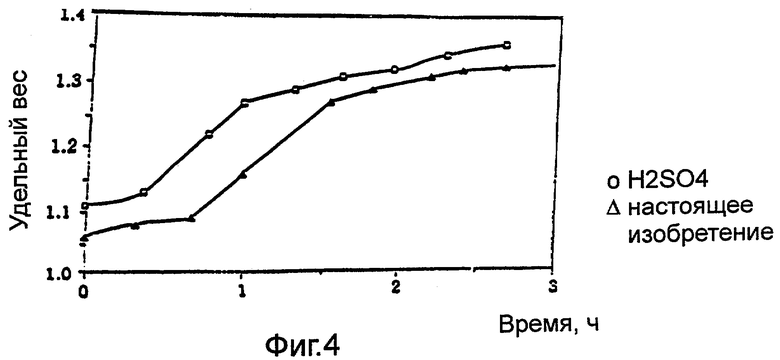

фиг.4 - график, служащий для сравнения удельного веса электролита по настоящему изобретению и обычного сернокислого электролита при зарядке;

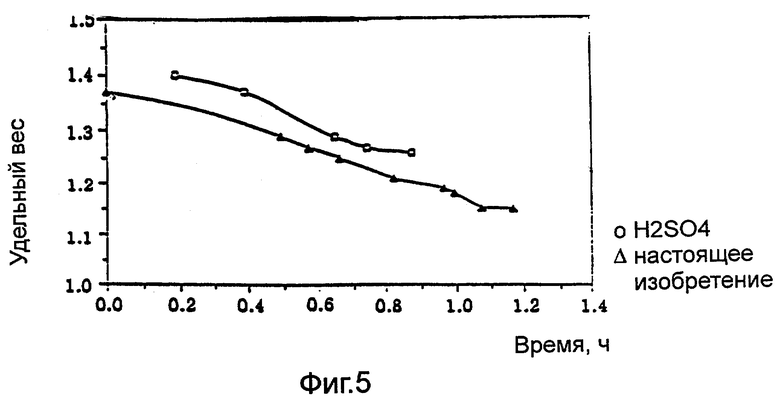

фиг.5 - график, представляющий сравнение удельного веса электролита по настоящему изобретению с обычным сернокислым электролитом при разрядке;

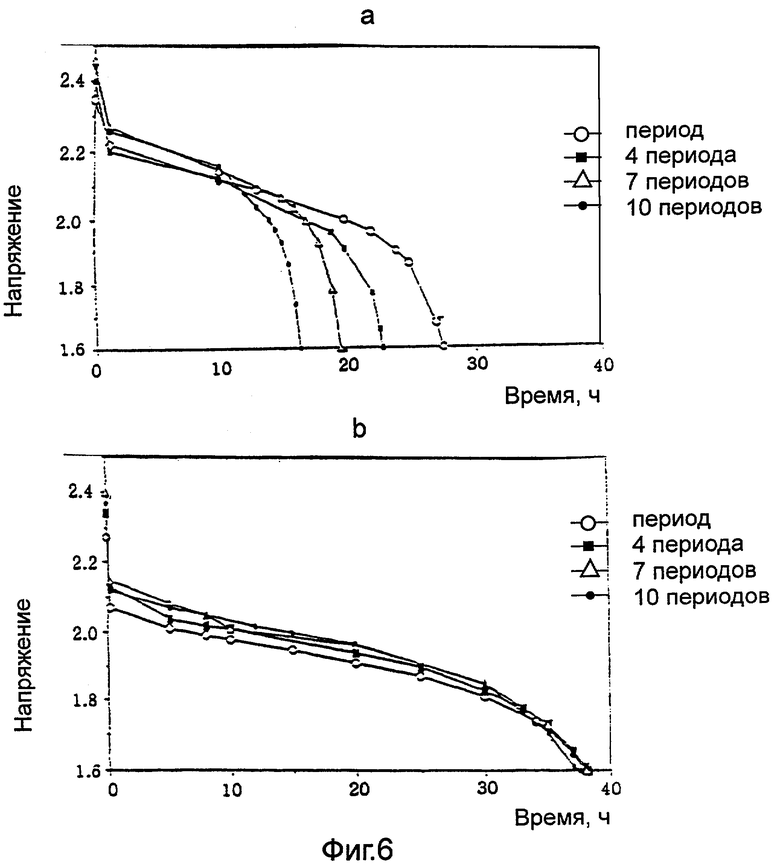

фиг.6 - график, представляющий сравнение воздействия разряда электролита по настоящему изобретению с обычным сернокислым электролитом во время непрерывной зарядки и разрядки;

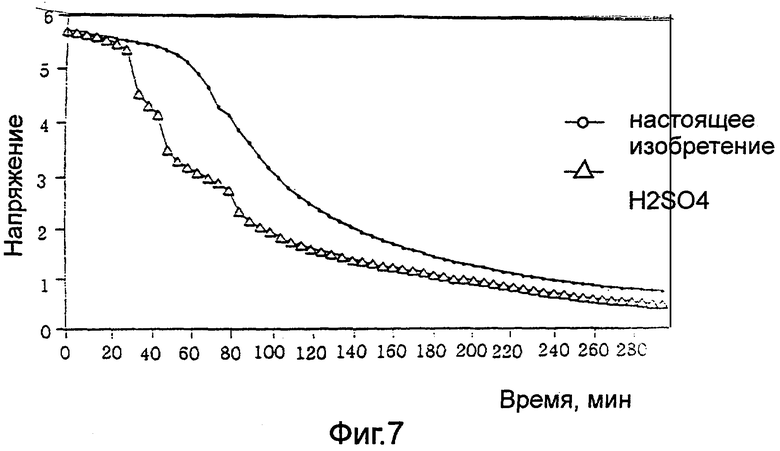

фиг.7 - график, показывающий напряжение разряда электролита по настоящему изобретению и обычного сернокислого электролита при нагрузке 6 В - 10 Вт;

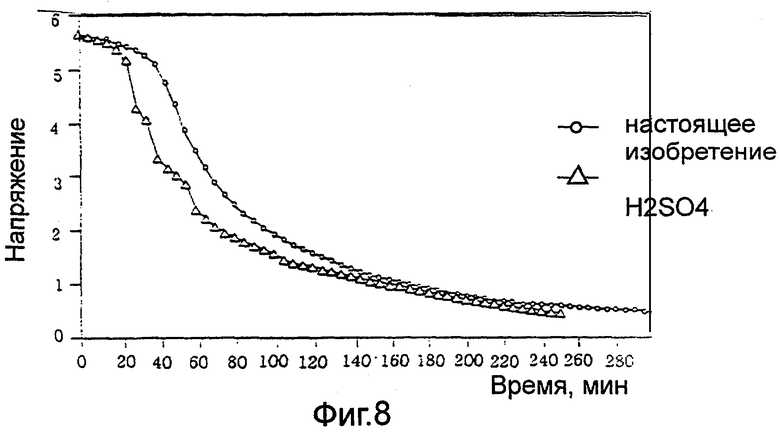

фиг.8 - график, показывающий напряжение разряда электролита по настоящему изобретению и обычного сернокислого электролита при нагрузке 6 В - 15 Вт;

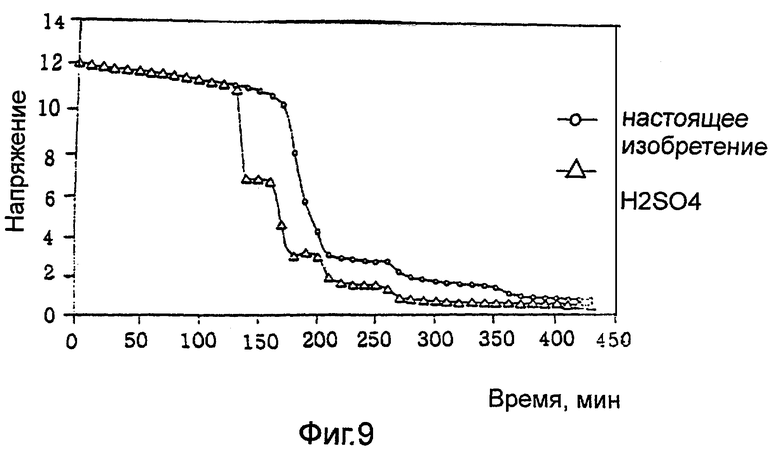

фиг.9 - график, показывающий напряжение разряда электролита по настоящему изобретению и обычного сернокислого электролита при нагрузке 12 В - 100 Вт;

фиг.10 - график, показывающий напряжение разряда электролита по настоящему изобретению и обычного сернокислого электролита при нагрузке 12 В - 150 Вт.

Лучший вариант осуществления изобретения

Электролитная композиция по настоящему изобретению была приготовлена с добавлением 1,0 мас.% сульфата кобальта, 50 мас.% сульфата магния, 0,3 мас.% хлорида аммония, 20 мас.% хлорида алюминия и 0,07 мас.% никотиновой кислоты на 100 ч. дистиллированной воды.

Пример 1

Измерение характеристик заряда и разряда проводилось с использованием упомянутой выше электролитной композиции и обычного сернокислого электролита (33,3% по весу серной кислоты). Экспериментальное устройство, используемое в данном изобретении для заряда и разряда, показано на фиг.1. Элемент блока (напряжение 4В, ток 2А), состоящий из четырех анодных пластин 2 и пяти катодных пластин 1, заливался соответственно электролитом по данному изобретению и обычным сернокислым электролитом. Характеристики разряда и заряда измерялись с помощью стабилизатора напряжения/гальванометра 5 (MRV - 350А, IMAGE Co.), который присоединялся к проводу, протянутому от элемента блока. При этом производилась регулировка напряжения с помощью испытательного прибора аккумуляторной батареи 6. Затем, сохраняя температуру электролитов, производилось измерение характеристик разряда в соответствии с изменениями тока и температуры. В данном примере могут использоваться обычно принятые для данной отрасли приборы: камера регулировки температуры 4, компьютер 7, термоэлектрическая пара 8, регулятор температуры 9 и испытательное устройство для хладагента аккумуляторной батареи 10. В зависимости от обстоятельств количество используемых блоков анодных и катодных пластин может изменяться.

Дополнительно измерялись следующие показатели: изменения удельного веса электролита по настоящему изобретению и сернокислого электролита во время заряда и разряда, а также падение производительности свинцовой аккумуляторной батареи при непрерывном процессе заряда и разряда. Результаты показаны на фиг.2, 3, 4, 5 и 6.

В соответствии с тем, как показано на фиг.2, электролит (b) по данному изобретению характеризуется более высокой мощностью разряда, чем электролит с серной кислотой (а). В соответствии с тем, как показано на фиг.3, с ростом температуры электролит (b) по данному изобретению характеризуется более высоким КПД разряда по сравнению сернокислым электролитом (а). В частности, можно отметить большую разницу в мощности разряда при 0°С. Таким образом, электролит по данному изобретению характеризуется высоким КПД разряда при низких температурах.

В соответствии с тем, как показано на фиг.4, сернокислый электролит по сравнению с электролитом по данному изобретению характеризуется более круто восходящей кривой во время заряда при более высоком удельном весе. В соответствии с тем, как показано на фиг.5, сернокислый электролит по сравнению с электролитом по данному изобретению начинал разрушаться во время разряда при более высоком удельном весе, и окончательный удельный вес сернокислого электролита был выше, чем электролита по настоящему изобретению. В соответствии с тем, как показано на фиг.6, в случае сернокислого электролита (а) при проведении повторного заряда и разряда мощность разряда подвергалась значительному снижению. А в случае электролита по данному изобретению (b) не отмечается практически никакого изменения в мощности разряда при выполнении повторного заряда и разряда. В действительности при проведении повторного заряда и разряда даже происходило небольшое увеличение мощности разряда.

Пример 2

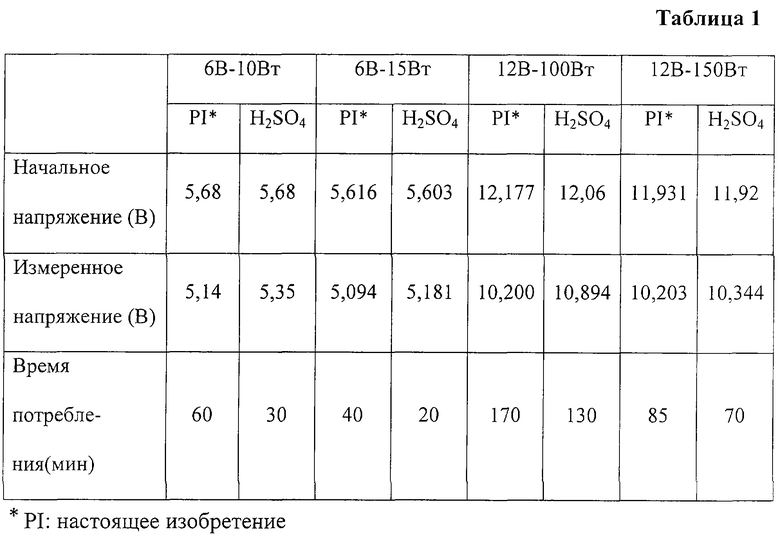

Характеристики тока разряда измерялись с использованием состава электролита по настоящему изобретению и обычного сернокислого электролита. Для измерения токов разряда был изготовлен контур нагрузки с двумя блоками электрических резисторов 2,2, имеющих максимальный номинал 10 Вт, а для нагрузки 5В - 10 Вт (суммарное сопротивление 3,66 Ом) были использованы два блока электрических резисторов 5, имеющих максимальный номинал 10 Вт, или 3 блока электрических резисторов 2.2, имеющих максимальный номинал 10 Вт, а три блока электрических резисторов 5, имеющих максимальный номинал 10 Вт, были использованы для нагрузки 6 В - 10 Вт (суммарное сопротивление 2,46 Ом). Результаты показаны на фиг.7 (нагрузка: В - 10 Вт), фиг.8 (нагрузка 6 В - 15 Вт), фиг.9 (нагрузка 12 В - 100 Вт), фиг.10 (нагрузка 12 В - 150 Вт) и таблице 1.

В соответствии с тем, как показано на фиг.7, 8, 9 и 10, кривая напряжения электролита по настоящему изобретению характеризуется постепенной формой во время разряда. И, напротив, сернокислый электролит отмечался не столь постепенной характеристикой - (а). Более того, время, потребное для падения напряжения в случае электролита по настоящему изобретению, было дольше. В соответствии с тем, как показано в таблице 1, период времени до падения напряжения для электролита по настоящему изобретению был намного более длительным, чем для электролита из обычной серной кислоты.

Пример 3

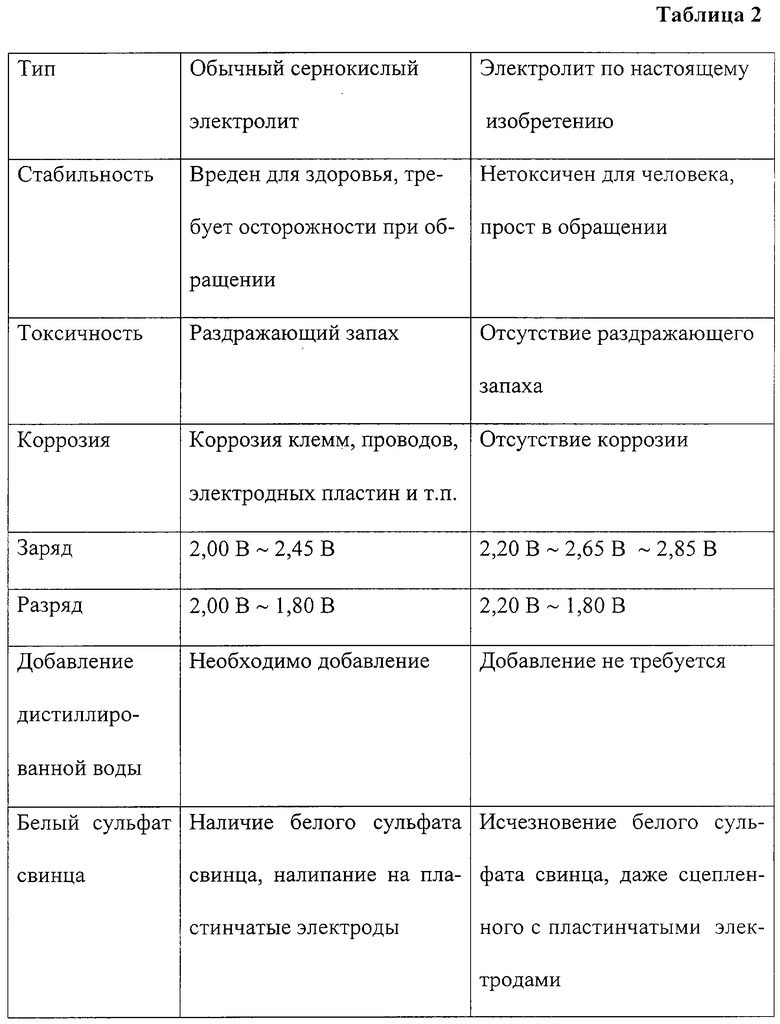

Проводилось сравнение характеристик с обычной серной кислотой путем помещения электролита по настоящему изобретению в аккумуляторную батарею (24 В - 120 А), которая использовалась в течение более чем 2 лет. При использовании пульсирующего постоянного тока 120 А в качестве выпрямителя проводились измерения следующих показателей: стабильность электролитов, токсичность, коррозия, напряжение в соответствии со временем заряда и разряда, добавление дистиллированной воды и состояние белого сульфата свинца на пластинчатых электродах. Полученные результаты показаны в таблице 2.

По сравнению с сернокислым электролитом электролит по данному изобретению прост в обращении. Он нетоксичен по отношению к человеку и не имеет раздражающего запаха. Более того, в случае применения электролита по данному изобретению происходит исчезновение белого сульфата свинца на клеммах аккумуляторной батареи и на проводах. А в связи с тем, что отпадает необходимость в добавлении дистиллированной воды, предотвращается просачивание примесей.

Аккумуляторная батарея, использованная для данного примера, была в употреблении в течение более 2 лет с имевшим место белым сульфатом свинца. Причем присутствие белого сульфата свинца было значительным на всех пластинчатых электродах, что приводило к ухудшению преобразования в химическую энергию. И как следствие эти отработанные батареи характеризовались снижением производительности как аккумуляторные батареи, что выражалось в выпадении электродов, снижении мощности аккумуляторной батареи и т.п. Тем не менее, белый сульфат свинца полностью исчез через 20 часов заливки электролита по настоящему изобретению.

Пример 4

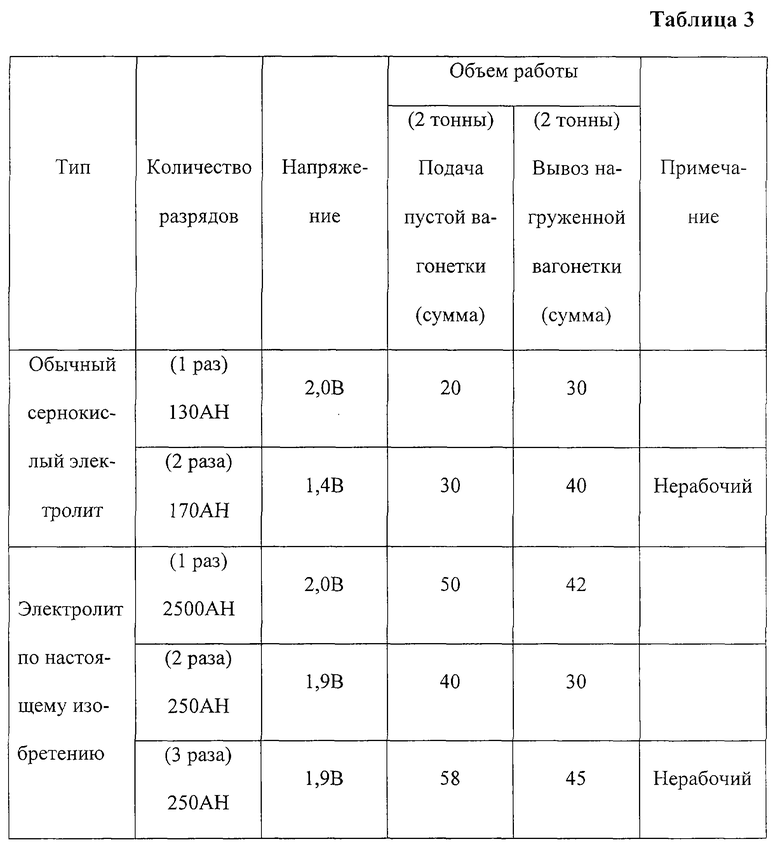

В аккумуляторные батареи (320 АН) с такой же продолжительностью эксплуатации был залит электролит по настоящему изобретению. И аналогично проводилось сравнение производительности с аккумуляторными батареями, заполненными сернокислыми электролитами. Что касается оценки КПД, проводились измерения следующих показателей: количество пробегов, сделанных аккумуляторным электровозом в горном производстве с длиной пробега 1500 м с уклоном туннеля 1/175, количество разрядов предохранительных ламп для горно-проходческих работ и т.п. При измерениях использовались: силиконовый выпрямитель, аккумуляторный электровоз весом 5 т и предохранительные лампы 4 В - 12 АН для горно-проходческих работ. Результаты измерений приводятся в таблицах 3 и 4.

В соответствии с тем, как показано в таблице 3, в случае аккумуляторной батареи, заполненной обычным сернокислым электролитом, было добыто в среднем 120 т угля. В случае аккумуляторной батареи, заполненной электролитом по настоящему изобретению, в среднем было добыто 270 т угля, что означает повышение КПД более чем в 2 раза. Более того, при повышении на 15% КПД разряда электролит по настоящему изобретению быстрее восстанавливался при том же времени заряде, что для обычного сернокислого электролита.

Как показано в таблице 4 на экспериментах с предохранительными лампами, электролит по настоящему изобретению имел увеличение мощности на 30% за то же время разряда, что и для обычного сернокислого электролита. Что касается обычного сернокислого электролита, то его полезный срок службы заканчивался в среднем через 5 месяцев эксплуатации. Это, в свою очередь, препятствовало непрерывному использованию батареи во время работы в тоннеле из-за уменьшения времени разряда. И, напротив, во время работы в тоннеле было возможным непрерывное использование электролита по настоящему изобретению.

Промышленная применимость

Как показано выше, электролит по настоящему изобретению способен сохранять производительность аккумуляторной батареи при низких температурах за счет увеличения производительности и продолжительности срока службы аккумуляторной батареи. Батарея также может быть полностью заряжена в короткий период времени благодаря большему КПД тока. Настоящее изобретение также может способствовать удлинению срока службы аккумуляторной батареи благодаря возможности удаления белого сульфата свинца без вызывания коррозии пластинчатых электродов, что, в свою очередь, может позволить повторно использовать отработанные аккумуляторные батареи, пришедшие в негодность из-за белого сульфата свинца.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСОВЕРШЕНСТВОВАННОЕ УСТРОЙСТВО АККУМУЛИРОВАНИЯ ЭНЕРГИИ | 2007 |

|

RU2460180C2 |

| СВИНЦОВАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2342744C1 |

| СВИНЦОВО-КИСЛОТНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2011 |

|

RU2535303C1 |

| СВИНЦОВО-КИСЛОТНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2011 |

|

RU2533829C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ СВИНЦОВОГО АККУМУЛЯТОРА | 2000 |

|

RU2168804C1 |

| СВИНЦОВО-КИСЛОТНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2015 |

|

RU2584699C1 |

| СВИНЦОВАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ И СПОСОБ ХРАНЕНИЯ СВИНЦОВОЙ АККУМУЛЯТОРНОЙ БАТАРЕИ | 2005 |

|

RU2343598C2 |

| АККУМУЛЯТОРНАЯ ПАСТА И СПОСОБ ЕЁ ПРИГОТОВЛЕНИЯ | 2014 |

|

RU2611879C2 |

| ЭЛЕКТРОЛИТ ДЛЯ УЛУЧШЕНИЯ ЭЛЕКТРИЧЕСКИХ ХАРАКТЕРИСТИК СВИНЦОВО-КИСЛОТНЫХ АККУМУЛЯТОРОВ (СКА), ПРИМЕНЕНИЕ СЕМИДИНА ДЛЯ УЛУЧШЕНИЯ ЭЛЕКТРИЧЕСКИХ ХАРАКТЕРИСТИК СКА, СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ СКА И СПОСОБ РЕМОНТА СКА | 2020 |

|

RU2748982C1 |

| ОПТИМИЗИРОВАННОЕ УСТРОЙСТВО АККУМУЛИРОВАНИЯ ЭНЕРГИИ | 2008 |

|

RU2458434C2 |

Изобретение относится к электролитной композиции свинцовой аккумуляторной батареи, которая может сохранять производительность аккумуляторной батареи в условиях низких температур за счет улучшения рабочих характеристик и увеличения срока службы аккумуляторной батареи. Согласно изобретению, батарея может быть полностью заряжена в течение короткого периода времени благодаря повышенному КПД тока. Настоящее изобретение позволяет удлинить срок службы аккумуляторной батареи вследствие присущей ей способности удаления белого сульфата свинца без коррозийного воздействия на пластинчатые электроды, что позволяет повторно использовать отработавшие аккумуляторные батареи, разрядившиеся вследствие белого сульфата свинца. Согласно изобретению, электролитная композиция содержит 0,5-1,7 мас.% сульфата кобальта, 40-50 мас.% сульфата магния, 0,2-0,8 мас.% хлорида аммония, 15-25 мас.% хлорида алюминия и 0,05-1,0 мас.% никотиновой кислоты, дистиллированная вода - остальное. 10 ил., 4 табл.

Электролитная композиция свинцовой аккумуляторной батареи, содержащая 0,5÷1,7 мас.% сульфата кобальта, 40÷50 мас.% сульфата магния, 0,2÷0,8 мас.% хлорида аммония, 15÷25 мас.% хлорида алюминия и 0,05÷1,0 мас.% никотиновой кислоты, дистиллированная вода остальное.

| ЭЛЕКТРОЛИТ ДЛЯ СВИНЦОВЫХ АККУМУЛЯТОРОВ И ПРИСАДКА В ЭЛЕКТРОЛИТ | 1996 |

|

RU2115198C1 |

| US 5945236 А, 31.08.1999 | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

2004-09-27—Публикация

2000-09-06—Подача