Изобретение относится к технологии органического синтеза, а именно к каталитическим способам переработки углеводородного сырья с получением продуктов, которые могут быть использованы либо непосредственно как автомобильное топливо, либо как компонент бензина или в качестве сырья для выделения ароматических углеводородов, а также к катализатору для осуществления указанных способов.

Известны способы переработки углеводородного сырья с получением ароматических углеводородов и ароматизированных бензинов контактированием с гетерогенными цеолитным катализаторами, содержащими цеолиты типа пентасил (ZSM, ЦВН, ЦВМ, ультрасил и т.п.), которые кроме цеолитов содержат металлические компоненты Ni, Co, Mo, W, Cd, Zn, Ga и связующее - в основном γ -Al2O3 /Миначев Х.М., Дергачев А.А. Ароматизация парафинов на цеолитах семейства пентасила. Успехи химии, 1990, Т. 59, №9. - С. 1522; А.З. Дорогочинский и др. Ароматизация низкомолекулярных парафиновых углеводородов на цеолитных катализаторах, ЦНИИТЭнефтехим, Нефтехимия и сланцепереработка, М., 1989. 84 с./. Наибольшую известность и эффективность имеют способы ароматизации C2-C5+-парафинов на каталитических системах типа Zn(Gа)/пентасил/γ -Аl2O3. При этом на таких системах происходит исключительно процесс ароматизации парафинового сырья.

Известны способы переработки углеводородного сырья с получением высокооктановых бензинов с применением катализаторов, содержащих высококремнеземные цеолиты типа ZSM и их отечественные аналоги /патенты РФ №2112013, 1998 г.; №2117030, 1998 г.; №2123514, 1998 г./. В этих способах контактированию с катализаторами подвергают только олефинсодержащее сырье, в основном газовые С2-С5+-олефиновые фракции. При этом используют Zn-содержащие катализаторы на основе цеолитов ZSM-5, ZSM-8, ЦВН, ЦВМ. В качестве связующего в указанных катализаторах используют γ -Al2O3, полученный нитратно-алюминатным способом.

Недостатком указанных способов переработки углеводородного сырья является невозможность эффективно перерабатывать сырье, содержащее одновременно олефины и парафины.

Наиболее близким по своей технической сущности и изобретательскому уровню является способ переработки углеводородного сырья и катализатор, описанные в патенте РФ №2159268, 2000 г. В данном способе контактированию с цеолитсодержащим катализатором подвергают широкую фракцию углеводородов C2-C5.

Вышеуказанный способ позволяет получать высокооктановый бензин из технической фракции С2-С5 состава, маc.%:

Алкены С2-С4 18-95

Диены С4-С5 Не более 1

Соединения серы Не более 0,5

Вода Не более 0,2

Простые эфиры Не более 0,005

Этанол и метанол Не более

0,05 суммарно

Амины Не более 0,01

Ацетиленовые

углеводороды Следы

Алканы и углеводороды С5+ Не более 15 суммарно

Алканы С3-С4 Остальное

Для осуществления процесса используют катализатор состава, маc.%:

высококремнеземный цеолит (ЦВН, ЦВМ, ZSM-8, ZSM-5 с силикатным модулем 30-80) 50÷ 80, цинк 0,5÷ 5, γ -оксид алюминия - остальное. Процесс проводят при объемной скорости подачи сырья 1÷ 6 ч-1, температуре 230÷ 560° С, давлении 0,1÷ 2,0 МПа.

К основным недостаткам способа относятся необходимость отделения (выделения, разбавления) от исходного сырья примесей - каталитических ядов - углеводородов С5+ (до уровня не более 0,1 маc.%), сернистых (до уровня не более 0,01 маc.%), диенов (до уровня 0,25 маc.%) и направленность способа, в основном, на переработку олефинового сырья.

Целью настоящего изобретения является создание способа и катализатора переработки углеводородного сырья с различным содержанием олефинов и парафинов без глубокого отделения примесей от сырья и разделения исходного сырья.

Указанная цель достигается описываемым способом переработки углеводородного сырья в присутствии катализатора, содержащего высококремнеземный цеолит с силикатным модулем 30-100 типа ЦВН, ЦВМ, ZSM-5, ZSM-8, ZSM-11, Zn или Ga, оксид алюминия, полученный из гидроксида алюминия, образованного термохимическим разложением алюминатного сырья, содержащего промотор, выбранный из группы Cl, F, М g, С a, S n, В2О3 или их смесь, примеси, выбранные из группы Na2O, Fe2О3 или их смесь при следующем соотношении компонентов, маc.:

Цеолит типа ЦВН, ЦВМ,

ZSM-5, ZSM-8, ZSM-11

с силикатным модулем

30-100 50,0-80,0

Zn или Ga в пересчете

на металл 0,5-5,0

Промотор, выбранный из группы

Cl, F, Mg, Ca, Sn, В2О3

или их смесь суммарно Не более 1,0

Примеси, выбранные из

группы Na2O, Fе2О3 или их

смесь суммарно Не более 0,7

Оксид алюминия Остальное

с использованием углеводородного сырья состава, маc.%:

Парафины С1-С13

(н- и изо-суммарно) 2,7-99,5

Ароматические углеводороды

С6-С12 Не более 25,0

Нафтены C5-C12 Не более 38,0

Диены С4-С6 Не более 3,0

Ацетиленовые углеводороды Не более 0,85

Алифатические спирты C1-С6

и их простые эфиры

суммарно Не более 0,5

Азотсодержащие соединения

Суммарно в пересчете

на азот Не более 0,1

Серосодержащие соединения

Суммарно в пересчете

на серу Не более 0,7

Вода Не более 0,5

Олефины С2-С8 Остальное

Предпочтительно процесс проводят при температуре 230-590° С, давлении 0,1-2,0 МПа, объемной скорости подачи сырья в пересчете на жидкость 0,5-10,0 ч-1.

Указанная выше цель достигается также созданием катализатора переработки углеводородного сырья, содержащего высококремнеземный цеолит с силикатным модулем 30-100 типа ЦВН, ЦВМ, ZSM-5, ZSM-8, ZSM-11, Zn или Ga, оксид алюминия, полученный из гидроксида алюминия, образованного термохимическим разложением алюминатного сырья, содержащего промотор, выбранный из группы Cl, F, Mg, Ca, Sn, В2O3, или их смесь, примеси, выбранные из группы Na2O, Fе2О3, или их смесь при следующем соотношении компонентов, мас.:

Цеолит типа ЦВН, ЦВМ, ZSM-5, ZSM-8, ZSM-11

с силикатным модулем 30-100 50,0-80,0

Zn или Ga в пересчете на металл 0,5-5,0

Промотор, выбранный из группы

Cl, F, Mg, Ca, Sn, В2О3 или их смесь, суммарно Не более 1,0

Примеси, выбранные из группы

Na2O, Fе2O3, суммарно Не более 0,7

Оксид алюминия Остальное

Основополагающим для достижения такой цели является применение в описываемом катализаторе оксида алюминия, полученного из гидроксида, произведенного термохимическим разложением алюминатного сырья. Технология производства гидроксида алюминия для катализатора включает в себя следующие стадии:

- сушка технического гидроксида алюминия (тригидрата или гидраргиллита);

- термодиспергирование гидроксида алюминия;

- гидратация и промывка продукта термодиспергирования;

- термоактивациа (автоклавирование), получение суспензии гидроксида алюминия;

- упаривание и корректировка рН суспензии гидроксида алюминия.

На стадии сушки технический гидроксид алюминия подвергается процессу сушки в распределительной сушилке при температуре 320-400° С для удаления поверхностной и 3-8% структурной влаги.

На стадии термодиспергирования разрушается кристаллическая структура тригидрата или гидраргиллита с получением рентгеноаморфного алюмооксидного продукта. Стадия осуществляется в распылительной сушилке при температуре 370-420° С.

Стадия гидратации и промывки продукта термодиспергирования обеспечивает удаление избыточного количества водорастворимых примесей, в том числе примесей натрия, и набухание алюмооксидного продукта. Стадия автоклавирования приводит к получению пластичной суспензии гидроксида алюминия. В присутствии раствора азотной кислоты при температуре 120-160° С получается полупродукт, требующий упаривания и корректировки рН.

Упаривание массы, полученной автоклавированием, с корректировкой рН до необходимого значения, определяемого конкретной технологией производства конечного катализатора, приводит к получению сырьевого гидроксида алюминия с влажностью 50-82%, пригодного для составления катализаторных композиций.

Полученный из гидроксида оксид алюминия по сравнению с бемитным аналогом обладает регулярной пористой структурой, особенно в композиции с цеолитами, что способствует управляемости процесса, особенно на стадиях синтеза, активации и регенерации катализатора, снижению коксообразования при повышенных температурных режимах процесса.

Основной состав катализатора, наличие в нем тех или иных промоторов, а также их отсутствие, допустимый предел примесей определяют эмпирическим путем, а также на основании базовых закономерностей в катализе, осуществленном на различных видах сырья, содержащих различные классы углеводородов и неуглеводородных примесей - каталитических ядов.

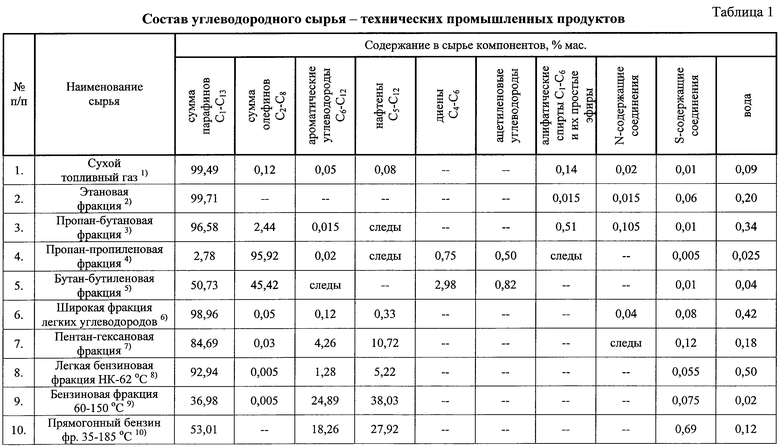

В качестве сырья для осуществления предлагаемого способа используют технические фракции углеводородов, состав которых указан в табл. 1.

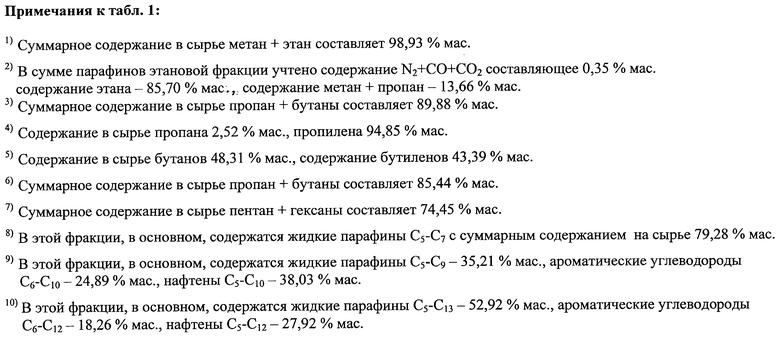

Катализатор для осуществления процесса готовят смешением исходных компонентов, упаркой, корректировкой рН, формовкой, сушкой и прокалкой с получением состава, приведенного в табл. 2.

Пример получения катализатора

К 137,5 кг лепешки гидроксида алюминия (с влажностью 80%) добавляют 140 кг цеолита ЦВМ в NH

Катализаторную композицию перемешивают, доводят рН до значения 4,5-5,0 раствором аммиака (NH3·aq) и упаривают до формуемости (влажность 55%).

Катализаторную массу формуют в гранулы диаметром 2,5-3,0 мм, сушат при температуре 120-140° С 6-8 ч (до влажности 20-30%), прокаливают при температуре 500-550° С в течение 4-8 ч в токе осушенного воздуха. Прокаленный катализатор рассеивают от пыли и крошки, затаривают.

На стадии формирования катализаторной композиции в массу могут быть введены промотирующие компоненты - соли, оксиды или кислоты, в кристаллическом виде или в водном растворе, содержащие промоторы катализатора Cl, F, Mg, Ca, Sn, B(B2O3).

В целях получения сравнительных данных с более близким аналогом эксперименты проводят на установке и в условиях данного аналога:

- предварительную пароактивацию катализатора осуществляют в течение 10 ч при 540° С, давлении 0,15 МПа, объемной скорости подачи пара 300 ч-1;

- реактивацию катализатора выполняют (при необходимости) в течение 3-5 ч при температуре 450-540° С;

- регенерацию закоксованного катализатора осуществляют после завершения процесса синтеза при условиях: температура 250-595° С, содержание кислорода в регенерирующей смеси 0,5-5 об.%, соотношении азотно-воздушная смесь: водяной пар - 1:0,01-0,5 мас.

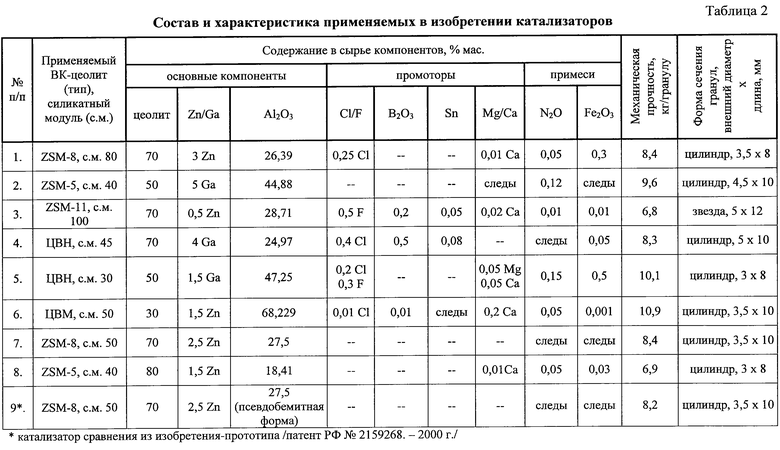

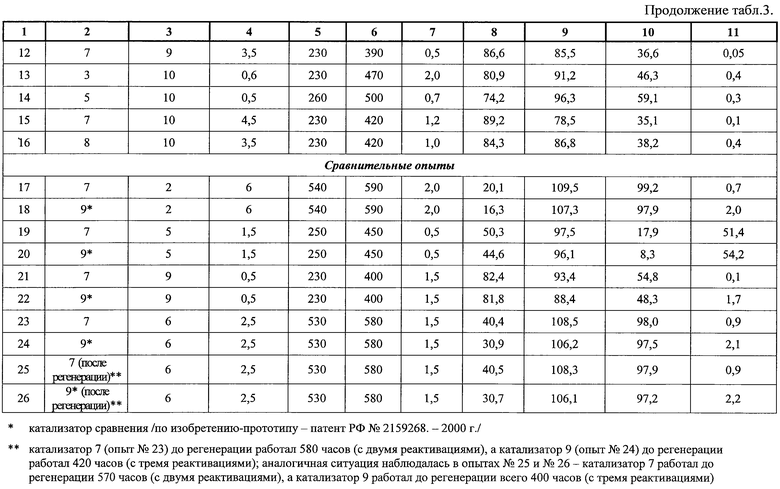

Результаты опытов - осуществления способа каталитической переработки углеводородного сырья представлены в табл. 3.

Как видно из результатов табл. 3, получаемые жидкие продукты опытов №№4, 5, 7, 8, 10, 19 являются компонентами автобензинов; жидкие продукты опытов №№9, 11-16, 21 - компонентами и непосредственно автомобильными топливами с соответствующим октановым числом; продукты опытов №№1-3, 6, 17, 23, 25 - ароматическими компонентами автобензинов (ограничено) и, в основном, сырьем для выделения ароматических углеводородов.

Данные табл. 3 (сравнительные опыты №№18, 20, 22, 24, 26 и №№17, 19, 21,23, 25 - описываемый способ) показывают:

- более глубокую ароматизующую способность катализатора настоящего изобретения, приводящую к повышенному октановому числу конечного продукта;

- более длительный межрегенерационный пробег катализатора настоящего изобретения;

- возможность при использовании вышеописанного катализатора эффективно перерабатывать как олефинсодержащие, так и парафинсодержащие легкие виды сырья, что характеризует увеличенный выход конечного жидкого продукта.

В целом, описываемые способ и катализатор могут быть использованы при нефтегазодобыче, в нефтепереработке, нефтехимии и органическом синтезе для переработки различного углеводородного сырья, предпочтительно легкого - от газовых до газожидкостных (жидких) парафин- и олефинсодержащих нефтегазовых фракций первичного и вторичного происхождения.

Настоящее изобретение относится к каталитическим процессам переработки углеводородного сырья и катализатору для осуществления процесса. Сущность: углеродное сырье перерабатывают в присутствии катализатора, содержащего, мас.%: цеолит типа ЦВН, ЦВМ, ZSM-5, ZSM-8, ZSM-11 с силикатным модулем 30-100 - 50,0-80,0, Zn или Ga в пересчете на металл - 0,5-5,0, оксид алюминия, полученный из гидроксида алюминия, образованного термохимическим разложением алюминатного сырья, промотор, выбранный из группы Cl, F, Mg, Ca, Sn, В2O3, или их смесь, суммарно не более 1,0, примеси, выбранные из группы Na2O, Fe2O3, или их смесь суммарно не более 0,7, оксид алюминия - остальное. Используют углеводородное сырье, состава, мас.%: парафины C1-C13 (н- и изо- суммарно) 2,7-99,5, ароматические углеводороды С6-С12 не более 25,0, нафтены C5-C12 не более 38,0, диены С4-С6 не более 3,0, ацетиленовые углеводороды не более 0,85, алифатические спирты C1-С6 и их простые эфиры суммарно не более 0,5, азотсодержащие соединения суммарно в пересчете на азот не более 0,1, серосодержащие соединения суммарно в пересчете на серу не более 0,7, вода не более 0,5, олефины C2-C8 - остальное. Описываемые способ и катализатор позволяют перерабатывать углеводородное сырье с различным содержанием олефинов и парафинов без глубокого отделения примесей от сырья и разделения исходного сырья. 2 н.п. ф-лы, 3 табл.

Цеолит типа ЦВН, ЦВМ, ZSM-5, ZSM-8, ZSM-11

с силикатным модулем 30-100 50,0-80,0

Zn или Ga в пересчете на металл 0,5-5,0

Промотор, выбранный из группы Cl, F, Mg, Ca, Sn, В2О3

или их смесь, суммарно Не более 1,0

Примеси, выбранные из группы Na2O, Fе2О3

или их смесь, суммарно Не более 0,7

Оксид алюминия Остальное

и в качестве углеводородного сырья используют сырье состава, мас.%:

Парафины C1-C13 (н- и изо- суммарно) 2,7-99,5

Ароматические углеводороды С6-C12 Не более 25,0

Нафтены C5-C12 Не более 38,0

Диены С4-С6 Не более 3,0

Ацетиленовые углеводороды Не более 0,85

Алифатические спирты C1-С6 и их

простые эфиры, суммарно Не более 0,5

Азотсодержащие соединения, суммарно,

в пересчете на азот Не более 0,1

Серосодержащие соединения, суммарно,

в пересчете на серу Не более 0,7

Вода Не более 0,5

Олефины С2-C8 Остальное

Цеолит типа ЦВН, ЦВМ, ZSM-5, ZSM-8,

ZSM-11 с силикатным модулем 30-100 50,0-80,0

Zn или Ga в пересчете на металл 0,5-5,0

Промотор, выбранный из группы Cl, F, Mg,

Ca, Sn, В2О3 или их смесь, суммарно Не более 1,0

Примеси, выбранные из группы Na2O, Fe2O3,

суммарно Не более 0,7

Оксид алюминия Остальное

| СПОСОБ ПЕРЕРАБОТКИ ТЕХНИЧЕСКОЙ ФРАКЦИИ УГЛЕВОДОРОДОВ C-C | 1999 |

|

RU2159268C1 |

Авторы

Даты

2004-10-20—Публикация

2003-09-30—Подача