Изобретение относится к способам технической диагностики рулевого управления транспортных средств и может найти применение при их эксплуатации.

Действующий в настоящее время способ диагностики рулевого управления заключается, в основном, в определении угловой величины свободного хода (суммарного люфта) рулевого колеса, по которой судят о допустимости дальнейшей работы или о необходимости трудоемкой операции выявления узлов, требующих ремонта. При этом неисследованным остается параметр схождения, оказывающий существенное влияние на стабилизацию передних колес, устойчивость на дороге и управляемость транспортного средства (Родичев В.А. Легковой автомобиль. М.: Профиздат, 2001, с.63). При отклонении параметра схождения от оптимальной величины усиливается его воздействие на ускоренный износ деталей рулевого управления, при котором образуется замкнутый круг взаимоускоряющегося процесса - износа и изменения схождения, а вместе с ним ухудшения устойчивости и управляемости. И если при оптимальной, рекомендуемой заводом-изготовителем положительной величине вызванные их развалом и схождением, направлены встречно и взаимно компенсируются, то при отрицательной, связанной с износом деталей или ошибочной регулировкой, эти силы направлены согласно и суммируются, при этом каждое из передних колес испытывает силу бокового смещения. Равнодействующая этих сил при движении с надежным сцеплением с дорогой близка к нулевому значению и вызывает лишь усиленный износ протектора автошин, но при потере контакта (слякоть, гололед и т.п.), особенно одним колесом, это равновесие сил нарушается, приводя к ухудшению устойчивости и управляемости, а в особо неблагоприятных случаях и к их потере. Предотвратить эти негативные явления можно поддержанием схождения на оптимальном уровне своевременной коррекцией или дорогостоящим ремонтом с последующей регулировкой.

Существующие способы диагностики исключают возможность диагностики и корректировки схождения, т.к. требуют предварительного устранения люфтов в осях поворота, шарнирах рулевых тяг и рычагов (Яковенко Е.Г. Стационарный стенд “Оптофлекс”, изд. “Организация технического обслуживания и ремонта автомобилей “Жигули”. М.: Транспорт, 1976, с.88). Аналогичные требования изложены в п.6.1.4. инструкции по применению переносного прибора ПСК-ЛГ для измерения схождения управляемых колес легковых и грузовых автомобилей (ТУ 2. 034.00221071.060-93), и состоящего из раздвижной металлической линейки с метрической шкалой. Величину схождения с его помощью определяют как разницу в длине линейки в начале и конце измерения. Прибор ПСК-ЛГ принят в качестве прототипа предлагаемого способа контроля схождения и суммарного люфта рулевой трапеции и узлов поворотных стоек, функционально повторяющего технологию применения прибора ПСК-ЛГ за исключением предварительного устранения люфтов, принудительно выбираемых в процессе измерения искусственными усилиями, эквивалентными по величине и направлению силам сопротивления реальному движению. При этом в одном цикле с контролем схождения дополнительно определяется суммарный люфт сопряженных соединений рулевой трапеции (шарниров боковых тяг) и узлов поворотных стоек (подшипников передних колес, рычагов и шаровых опор). Для упомянутых искусственных усилий критична их минимальная величина, которая должна быть достаточной для надежной выборки зазоров (эквивалентная движению по ровной дороге с умеренной скоростью). При ее существенном превышении вызванная ею упругая деформация нагруженных узлов мала и не вносит заметной погрешности в измерения. Эти усилия могут быть как непрерывными, так и сосредоточенными.

Функционирование способа контроля схождения и суммарного люфта рулевой трапеции и узлов поворотных стоек заключается в следующем:

транспортное средство устанавливают в соответствии с типовыми условиями подобных испытаний на ровной горизонтальной площадке после движения вперед и торможения.

На передних управляемых колесах устанавливают раздвижную измерительную штангу с контролирующим изменение ее длины реверсивным датчиком линейных перемещений в точках, находящихся на одинаковом расстоянии от осей вращения колес и на одной высоте от дорожного покрытия. При этом наиболее рациональна установка штанги на радиусе средней тяги трапеции, т.к. при этом длина штанги в нижней точке ее траектории в циклах измерения минимальна из-за развала передних колес и расширения автошин под действием веса транспортного средства, поэтому направления выборки собственного люфта датчика в моменты регистрации измеряемых величин и при его установке (со штангой) совпадают, а это автоматически исключает влияние люфта на погрешность измерений, что не всегда справедливо при установке штанги на ободы колес.

Далее расстояние между точками установки штанги фиксируют и условно принимают равным нулю, как и при измерениях прибором ПСК-ЛГ. Для того чтобы получить значение величины схождения с учетом имеющихся зазоров в элементах рулевой трапеции и узлах поворотных стоек и определить их суммарную величину, перемещение транспортного средства в положения, где регистрируются эти параметры, осуществляется с искусственным сопротивлением движению передних колес, усилие которого передается на сопряженные детали рулевой трапеции и узлов поворотных стоек, сохраняя и поддерживая направления выборки люфтов исходного положения. Транспортное средство прокатывают вперед на расстояние, при котором измерительная штанга с датчиком достигнет такой же высоты, как в исходном положении и делают замер изменения расстояния между контрольными точками с учетом его знака, по которому судят о величине схождения. Затем транспортное средство возвращают в исходное положение, так же с сопротивлением перемещению, при котором люфты сопряженных соединений рулевой трапеции и узлов поворотных стоек смещаются в противоположном направлении, и вновь замеряют изменение расстояния между контрольными точками (от исходного, принятого равным нулю), по которому судят о величине суммарного люфта рулевой трапеции и узлов поворотных стоек. Полученные числовые величины параметров схождения и суммарного люфта являются приведенными к линии (радиусу) установки измерительной штанги.

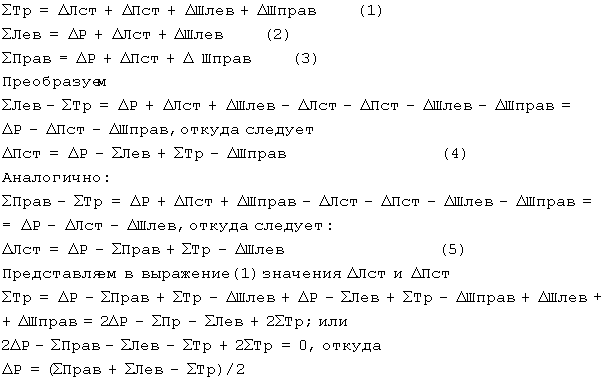

Для выполнения комплексной диагностики рулевого управления по пункту 1 формулы “Способа” дополнительно измеряют суммарные люфты шарниров левой и правой рулевых тяг, в сумме составляющих линейный люфт рулевой трапеции, а также угловые люфты рулевого управления по левому и правому передним колесам с приведением их в линейных размерах к средней тяге рулевой трапеции. Полученные числовые значения вносятся в систему из трех алгебраических уравнений, решение которых позволяет определить суммарные приведенные к средней тяге люфты:

1) рулевого механизма с ведущим шарниром рулевой трапеции

ΔР=(Σ Прав+Σ Лев-Σ Tp)/2,

где ΣПрав - свободный ход руля по правому колесу, приведенный в линейных размерах к средней тяге рулевой трапеции;

ΣЛeв - то же по левому колесу;

ΣTp - суммарный люфт рулевой трапеции с узлами левой и правой поворотных стоек, измеряемый в одном цикле с контролем схождении (естественно с приведением его к линии средней тяги трапеции, если измерительная штанга установлена не на ее радиусе).

2) узла левой поворотной стойки

ΔЛст=ΔР-Σ Прав+ΣTp-ΔШлев,

где ΔШлев - суммарный люфт двух шарниров левой тяги рулевого привода.

3) узла правой поворотной стойки

ΔПр=ΔР-Σ Лев+Σ Тр-ΔШпр,

где Δ Шпр - суммарный люфт двух шарниров правой тяги рулевого привода.

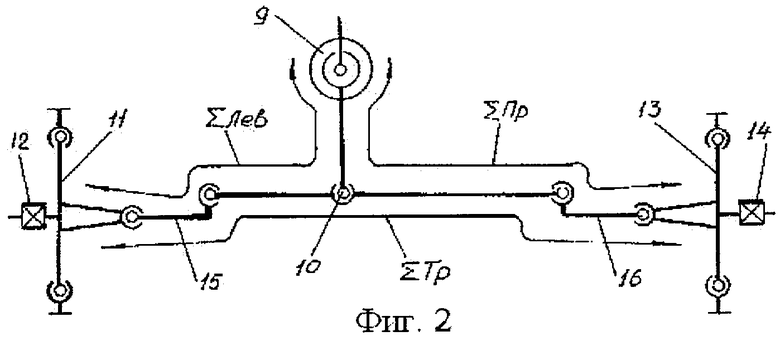

На фиг.2 приведена упрощенная расчетная кинематическая схема рулевого управления, где:

9 - рулевой механизм,

10 - ведущий шарнир рулевой трапеции,

11 - узел левой поворотной стойки с рычагами, шаровыми опорами и подшипниками 12 левого колеса,

13 - то же правой поворотной стойки с подшипниками 14 правого колеса,

15 - левая тяга рулевого привода с двумя шарнирами,

16 - то же, правая тяга.

Приведенные выше формулы являются результатом математического преобразования трех алгебраических зависимостей (Σ Тр, Σ Лев, Σ Прав), описывающих естественную связь узлов кинематической схемы рулевого управления.

Из фиг.2

Технический результат способа состоит в получении объема диагностической информации, достаточной для оценки состояния не только рулевого управления в целом, но и наиболее сложных и трудоемких в диагностике узлов левой и правой поворотных стоек и рулевого механизма при использовании сравнительного небольшого объема инструментальных измерений, что упрощает процесс диагностики при одновременном повышении его информативности. При этом исключается ошибка, возможная при других способах контроля, когда угловой люфт руля измеряется только по одному переднему колесу со стороны расположения рулевого механизма, в то время как тот же люфт по другому переднему колесу может быть существенно больше, например, при правостороннем движении, когда из-за поперечного уклона дорожного полотна узлы правых поворотных стоек более нагружены и интенсивнее изнашиваются. По предлагаемому способу эти измерения обязательны по обеим передним колесам. Диагностика и поддержание оптимального схождения управляемых колес с параллельным контролем угловых люфтов руля повышает уровень безопасности и управляемости транспортного средства с одновременным снижением абразивного износа протектора автошин заднеприводных автомобилей. У переднеприводных транспортных средств в режимах разгона и торможения действующие на передние колеса результирующие усилия (и соответственно их моменты относительно осей поворотных стоек) меняют направление на обратное, смещая колеса во всем диапазоне суммарного люфта рулевой трапеции и узлов поворотных стоек. Поэтому оптимальная регулировка схождения в данном случае эффективна только в узком диапазоне этих люфтов, а контроль их величины более актуален, чем для заднеприводных.

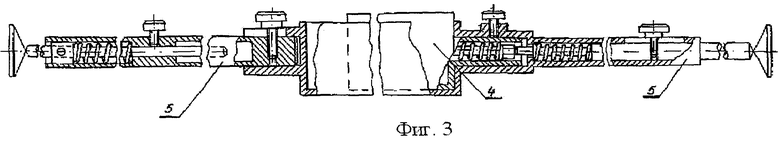

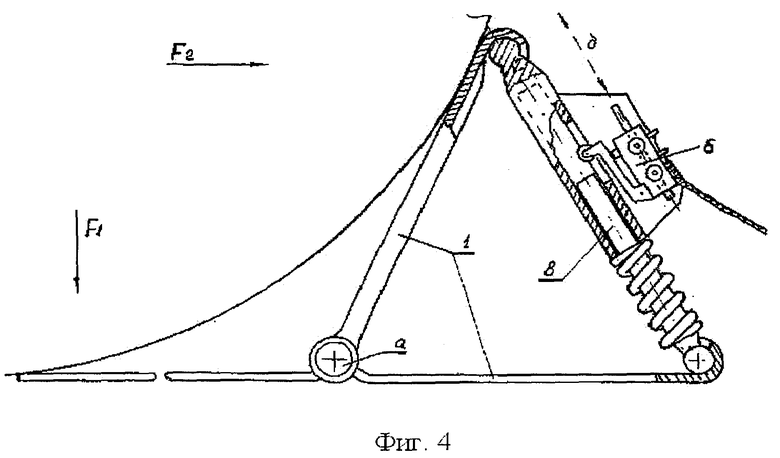

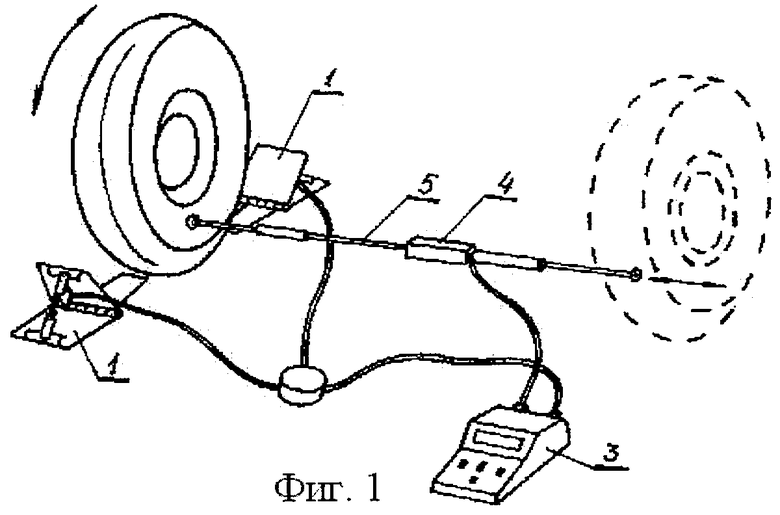

Перечень графических материалов: на фиг.1 показан вариант устройства осуществления способа измерения схождения и суммарного люфта ΣТр, состоящий:

- из силовых подпружиненных упоров 1, служащих для создания сосредоточенных искусственных усилий воздействия на передние колеса и выдачи электрического сигнала регистрации параметров при достижении регулируемой уставки этих усилий, совмещаемого с подъемом на контрольную высоту исходного положения измерительной штанги 5 перемещением этих упоров;

- измерительной раздвижной штанги 5, технологически повторяющей конструкцию прототипа ПСК-ЛГ с заменой его метрической шкалы реверсивным датчиком 4 с узлом его крепления;

- блока управления 3, служащего для визуального контроля изменения длины штанги 5 от ее исходного (условно нулевого) значения и его фиксации. Для этого пригодны простые схемы реверсивного счета дискретной информации в виде унитарного кода, например известна схема (см. Быстров Ю.А. и др. Сто схем с индикаторами. М.: Радио и связь, 1990, с.63 рис 3.14). Для контроля линейных перемещений применимы датчики с дискретным представлением информации, например “Устройство для измерения линейных и угловых перемещений” Гришин В.А., Ничепорук С.В., заявка per. №93002768/28 от 14.01.1993 или разработанное авторами “Устройство для измерения линейных и угловых перемещений при диагностике автотранспортных средств” (патент №2210068 от 06.06. 2002). На фиг.2 представлена упрощенная расчетная кинематическая схема рулевого управления. На фиг.3 более детально изображена измерительная штанга 5 с узлом крепления датчика 4, а на фиг.4 - силовой подпружиненный упор 1, состоящий из шарнирного соединения “а”, съемной пружинной стойки “в” с перемещающимся вдоль стрелки “д” микровыключателем “б” для уставки величины усилия срабатывания F2. При этом усилие F1 от собственного усилия транспортного средства, действующее на подошву силового упора, предотвращает его смещение под действием усилия F2. При создании непрерывных искусственных усилий, например, движением передних колес по эластичной резиновой ленте толщиной 30-40 мм или подтормаживанием бортовой тормозной системой указанные измерения схождения и суммарного люфта ΣTp осуществимы с применением прототипа ПСК-ЛГ или аналогичных устройств.

Проверка функционирования “Способа” проведена на легковых автомобилях “Москвич М412” и “Ваз-2109” с использованием экспериментального комбинированного устройства, сочетающего способы измерение схождения и суммарного люфта Σ Тр с определением угловых люфтов рулевого управления, дающего стабильные и достоверные результаты диагностики, подтверждаемые длительной практикой.

Изобретение может найти применение при техническом обслуживании рулевых систем. Способ заключается в том, что, используя стандартную технологию измерения схождения управляемых колес легковых и грузовых автомобилей прибором ПСК-ЛГ, но без предварительного устранения люфтов в осях поворота, шарниров рулевых тяг, рычагов и подшипников передних колес, измеряют с воздействием на элементы рулевого управления искусственных усилий, эквивалентных по величине и направлению реальным, возникающим при движении транспортного средства, измеряют схождение управляемых колес с учетом неустраненных люфтов при перемещении его вперед, а при возвращении в исходное положение – суммарный люфт рулевой трапеции и узлов правой и левой поворотных стоек, равный сумме люфтов упомянутых выше сопрягаемых соединений. Дополнительно инструментальным способом измеряют суммарные люфты  Шправ правой и

Шправ правой и  Шлев левой рулевых тяг, а также суммарные люфты (свободные хода) рулевого управления по правому

Шлев левой рулевых тяг, а также суммарные люфты (свободные хода) рулевого управления по правому  Прав и левому

Прав и левому  Лев передним колесам с приведением их в линейных размерах к средней тяге рулевой трапеции. Далее делят кинематическую цепь, создающую люфты рулевого управления, на четыре группы и определяют по формулам: люфт рулевой трапеции, люфт рулевого механизма с ведущим шарниром рулевой трапеции, люфт узла правой поворотной стойки и люфт узла левой поворотной стойки. Технический результат заключается в том, что изобретение позволяет при ограниченном инструментальном исследовании получить достаточно полное представление о техническом состоянии рулевого управления, в том числе сложных и трудоемких в диагностике узлов поворотных стоек и рулевого механизма. 2 н.п. ф-лы, 4 ил.

Лев передним колесам с приведением их в линейных размерах к средней тяге рулевой трапеции. Далее делят кинематическую цепь, создающую люфты рулевого управления, на четыре группы и определяют по формулам: люфт рулевой трапеции, люфт рулевого механизма с ведущим шарниром рулевой трапеции, люфт узла правой поворотной стойки и люфт узла левой поворотной стойки. Технический результат заключается в том, что изобретение позволяет при ограниченном инструментальном исследовании получить достаточно полное представление о техническом состоянии рулевого управления, в том числе сложных и трудоемких в диагностике узлов поворотных стоек и рулевого механизма. 2 н.п. ф-лы, 4 ил.

ΔР=(ΣЛев + ΣПрав - ΣТр)/2

ΔЛст=ΔР-ΣПрав + ΣТр - Δ Шлев

ΔПст = ΔР - ΣЛев + ΣТр - Δ Шправ,

где ΔШлев - суммарный люфт двух шарниров левой тяги рулевого привода,

ΔШправ - суммарный люфт двух шарниров правой тяги рулевого привода, которые измеряют инструментально.

| RU 2048032 C2, 10.11.1995 | |||

| СПОСОБ ФОРМИРОВАНИЯ ВРЕМЕНИ КОРРЕКЦИИ ВСКРЫТИЯ ИЛИ ОТДЕЛЕНИЯ ГОЛОВНОЙ ЧАСТИ РАКЕТЫ | 2008 |

|

RU2400699C2 |

| US 3889527 A, 17.06.1975 | |||

| БЛОК ДЛЯ ТРАНСПОРТИРОВКИ КАТУШЕК | 2020 |

|

RU2801855C1 |

Авторы

Даты

2004-10-20—Публикация

2001-11-21—Подача