Изобретение относится к металлургии, а именно к способам горячего ремонта огнеупорной футеровки тепловых агрегатов методом керамической наплавки, и может быть использовано для тепловых агрегатов, футеровка которых содержит кремнезем и обладает кислыми свойствами, например динас, шамот, кремнезем и др.

Наиболее близким к предлагаемой группе изобретений по технической сущности и предлагаемому результату является способ горячего ремонта огнеупорной футеровки тепловых агрегатов методом керамической наплавки, включающий подготовку поверхности ремонтируемого участка, установление требуемой температуры, нанесение на поверхность экзотермической огнеупорной смеси, состоящей из огнеупорного порошкообразного наполнителя, металлического порошка, стабилизирующей добавки и окислителя, воспламенение смеси, расплавление огнеупорного порошка, подплавление поверхностного слоя и формирование наплавленного слоя керамической массы.

В результате на поверхности ремонтируемого участка футеровки образуется наплавленный слой керамической массы, содержащий SiO2, Fe2O3, Fe2О3, Аl2O3, CaO, /RU 2158403 C1, МПК7 F 27 D 1/16, С 04 В 35/65, опубл. 27.10.2000/.

Недостатком способа является необходимость высокотемпературного нагрева поверхности ремонтируемого участка свыше 900° С. Понижение температуры поверхности ниже 900° С приводит к потерям огнеупорной смеси более 30%, что ограничивает область использования способа. Образуемый при этом наплавленный слой керамической массы обладает недостаточными прочностными и теплофизическими свойствами и значительной неоднородностью минералогического и фазового состава.

Задачей предлагаемой группы изобретений является разработка способа горячего ремонта огнеупорной футеровки тепловых агрегатов методом керамической наплавки и наплавленной керамической массы, обладающей повышенными эксплуатационными свойствами.

Ожидаемым техническим результатом является обеспечение стабильности ремонта, расширение температурных интервалов проведения ремонта, снижение потерь массы и энергозатрат, повышение однородности фазового состава наплавленной керамической массы и повышение ее физико-химических свойств.

Для достижения указанного технического результата в известном способе горячего ремонта огнеупорной футеровки тепловых агрегатов методом керамической наплавки, включающем подготовку поверхности ремонтируемого участка, установление требуемой температуры, нанесение на поверхность экзотермической огнеупорной смеси, состоящей из огнеупорного порошкообразного наполнителя, металлического порошка, стабилизирующей добавки и окислителя, воспламенение смеси, расплавление огнеупорного порошкообразного наполнителя, подплавление поверхностного слоя и формирование наплавленного слоя керамической массы, по изобретению в качестве огнеупорного порошкообразного наполнителя используют кварцит, обработанный адгезивом, а в качестве окислителя - газообразный кислород, при этом экзотермическую огнеупорную смесь подают на поверхность в струе кислорода с удельным расходом смеси 0,025-0,030 кг/см2· c. В качестве адгезива используют материал, при тепловом разложении которого образуются оксиды щелочных металлов, при этом содержание оксидов щелочных металлов в сформированном наплавленном слое керамической массы 1,3-1,5%. В качестве адгезива можно использовать натриевое жидкое стекло с плотностью 1,35-1,5 г/см3, а температуру ремонтируемого участка устанавливать равной температуре воспламенения экзотермической огнеупорной смеси. По изобретению керамическая наплавленная масса поверхностного слоя, формируемая при горячем ремонте огнеупорной футеровки тепловых агрегатов, должна содержать компоненты при следующем соотношении, маc%: SiO2 95-98; Fe2O3 0,5-1,0; Al2O3 0,5-1,0; CaO 0,2-1,5 и Na2O 1,3-1,5.

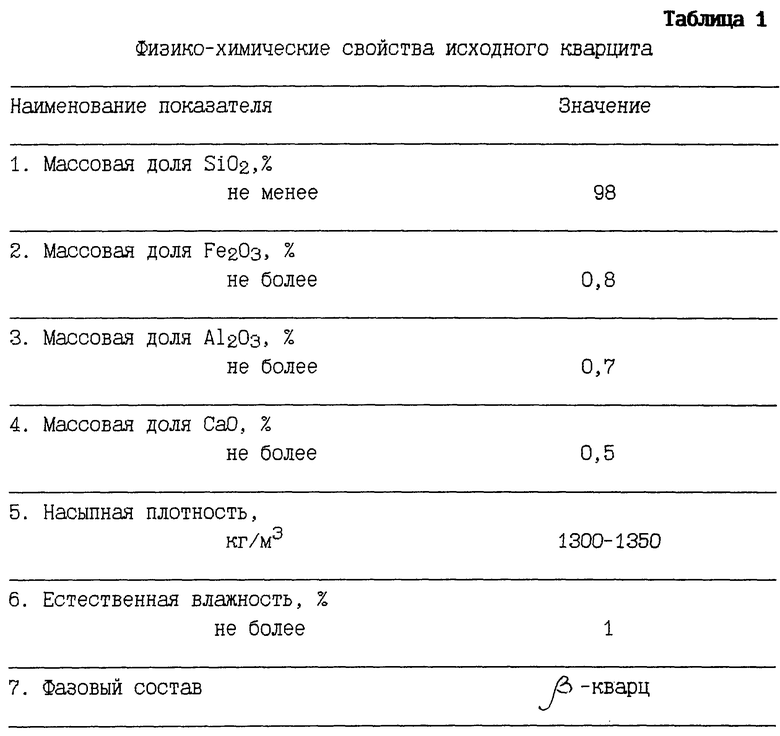

По изобретению в качестве исходного материала для получения огнеупорного наполнителя предложен природный кварцит, свойства которого приведены в таблице 1. Кварцит является природным огнеупорным (до 1770° С) кислотоупорным материалом с высоким содержанием диоксида (двуокиси) кремния - до 98%.

Кварцит применяется в качестве исходного материала для изготовления динаса, поэтому его использование в составе ремонтных смесей для футеровок, содержащих кремнезем и обладающих кислыми свойствами, является весьма перспективным и обоснованным.

Учитывая, что природный кварцит - это β -кварц, предложено по изобретению предварительно обрабатывать порошок кварцита адгезивом, способствующим перерождению при высокой температуре (~ 1700° С) β -кварца до смеси тридимита с кристобалитом (практически в равных количествах). Одновременно происходит повышение адгезии ремонтного наплавленного слоя керамической массы к футеровке ремонтируемой поверхности.

В качестве адгезивов предложен ряд материалов, при тепловом разложении которых образуются оксиды щелочных металлов, например карбонаты, бораты, фосфаты, сульфаты и другие соли щелочных металлов. В общем виде адгезивом могут являться такие соединения, как, например, карбонат натрия Na2CO3, борат натрия Na3BO3, фосфат натрия Nа3РO4, сульфат натрия Na2SO4. Тепловое воздействие приводит к их разложению с образованием оксида натрия Na2O. По изобретению в сформированном слое керамической массы содержание оксидов щелочных металлов составляет 1-1,5%. Превышение содержания оксидов щелочных свыше 1,5% приводит к снижению огнеупорности ремонтного наплавленного слоя, нестабильности процесса воспламенения экзотермической огнеупорной смеси, нанесенной на поверхность дефектного участка футеровки, а следовательно, и к нестабильности самого ремонта. В то же время при содержании Na2O менее 1,3% в наплавленном слое методом рентгеноструктурного анализа установлено присутствие неперерожденного β -кварца в количестве до 20-25%, что ухудшает эксплуатационные свойства наплавленного материала,

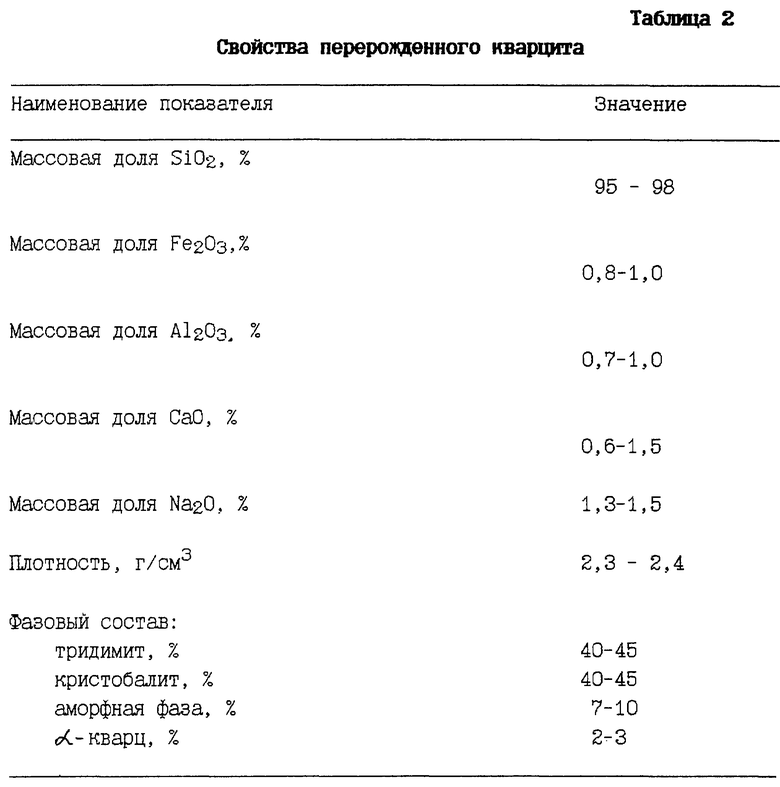

Согласно изобретению в качестве адгезива предложено использование натривого жидкого стекла с плотностью 1,35-1,50 г/см3, кварцита, который смешивают с раствором силиката натрия (натриевого жидкого стекла) при соотношении "кварцит:жидкое стекло" 1:(10-11) по весу. Такое количество силиката натрия способствует интенсификации перерождения природной модификации кремнеземе (α -кварца) до смеси тридимита и кристобалита, причем с минимальными энергетическими затратами. После сушки при 250° С полученной смеси кварцита с жидким стеклом температуру повышают до 1700° С. В результате самопроизвольного охлаждения, которое происходит за 7-8 суток, полученный материал (по данным рентгеноструктурного анализа) представляет собой смесь модификаций диоксида (двуокиси) кремния: кристобалит и тридимит (практически в равных количествах) и небольшое количество аморфной фазы - не более 10% (см. табл.2).

Следует отметить, что фазовые превращения происходят с достаточной скоростью и полнотой, лишь когда количество исходной смеси составляет не менее 250-300 кг, в противном случае скорость охлаждения реакционной смеси увеличивается. Это приводит к сокращению времени самопроизвольного охлаждения смеси кварцита с жидким стеклом (менее 7 суток) и, следовательно, к неполному перерождению кварцита (по данным рентгеноструктурного анализа в этом случае в полученном материале имеется β -кварц).

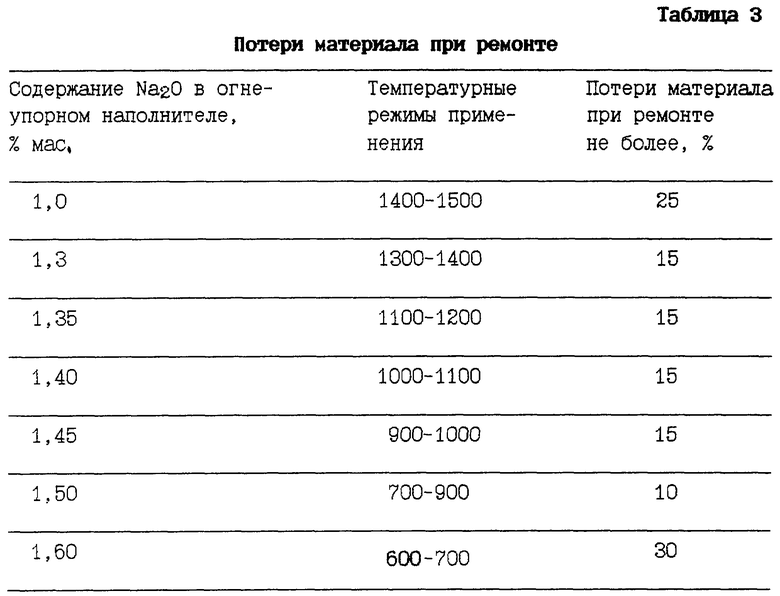

В процессе получения огнеупорного наполнителя происходит постепенное снижение содержания оксида натрия с его равномерным распределением по сравнению с исходной смесью примерно вдвое и составляет от 1,3 до 1,5 мас.%. Тем не менее это повышает адгезию наносимого ремонтного материала на горячую кладку и позволяет проводить ремонт при более низких температурах и без значительных потерь ремонтного материала (табл.3). Температуру применения ремонтных смесей удалось снизить практически до 700° С, а потери ремонтного материала сократить до 20%.

В процессе керамической сварки температура повышается более чем на 1000 градусов по сравнению с рабочей температурой печи, что приводит к выравниванию свойств ремонтного слоя и основной футеровки, в том числе и по эксплуатационным свойствам.

По изобретению в качестве окислителя предложен газообразный кислород, а подачу экзотермической огнеупорной смеси на поверхность дефектного участка футеровки осуществляют в струе кислорода с удельным расходом смеси 0,025-0,03 кг/см3· c.

Подача ремонтной смеси в струе газа-носителя (а газообразный кислород несет еще и эту функцию) гарантирует качество ремонта, обеспечивая нанесение ремонтной смеси и на внутреннюю поверхность дефектов и трещин футеровки. Использование газообразного кислорода полностью исключает появление в наплавленном слое оксидов-примесей, способствует исключению в его составе неокисленных и/или недоокисленных соединений, обеспечивает стабильность горения ремонтной смеси, значительно повышая степень контакта теплоносителя и окислителя. Кроме того, способ подачи ремонтной смеси в струе кислорода исключает ее расслаивание (по патенту-прототипу ремонтная термитно-огнеупорная смесь наносится в виде водной суспензии).

Оптимальное соотношение окислителя и ремонтного материала составляет 150-200 л/мин кислорода на 0,5-1 кг/мин ремонтного материала, что соответствует 40-50%-ному избытку кислорода по сравнению со стехиометрическим количеством.

При более низком содержании кислорода не обеспечивается стабильный процесс горения горючих компонентов смеси и, следовательно, снижается адгезия ремонтного материала к футеровки, т.е. не обеспечивается высокое качество ремонта.

При более высоком содержании кислорода может произойти самовозгорание ремонтного материала и возникнуть аварийная ситуация.

Примеры осуществления заявленного способа.

1. Проводится ремонт свода электросталеплавленной печи.

Температура футеровки составляет 1500° С. Проводится зачистка поверхности от технологических шлаков, а также рыхлых структур ремонтируемой зоны.

Ремонтная огнеупорная смесь содержит огнеупорный наполнитель, полученный путем нагревания смеси кварцит:жидкое стекло при соотношении 1:10 по весу до 1700° С. Плотность натривоемого жидкого стекла 1,38 г/см3.

После самопроизвольного охлаждения смеси за 7 суток огнеупорный наполнитель представляет собой диоксид кремния, имеющий следующий морфологический состав: кристобалит 47%, тридимит 43%, аморфная фаза 8%, оксид натрия 1%, остальное неорганические примеси.

Ремонтная огнеупорная смесь, в состав которой входит 85% огнеупорного наполнителя, 13% кремния и 2% алюминия, с помощью установки для керамической наплавки подается в токе кислорода на дефектный участок футеровки с расходом 0,03 кг/см2· c и загорается.

В результате экзотермической реакции горения ремонтная масса расплавляется, подплавляется футеровка в зоне ремонта, имеющиеся дефекты кладки заполняются расплавленной ремонтной массой.

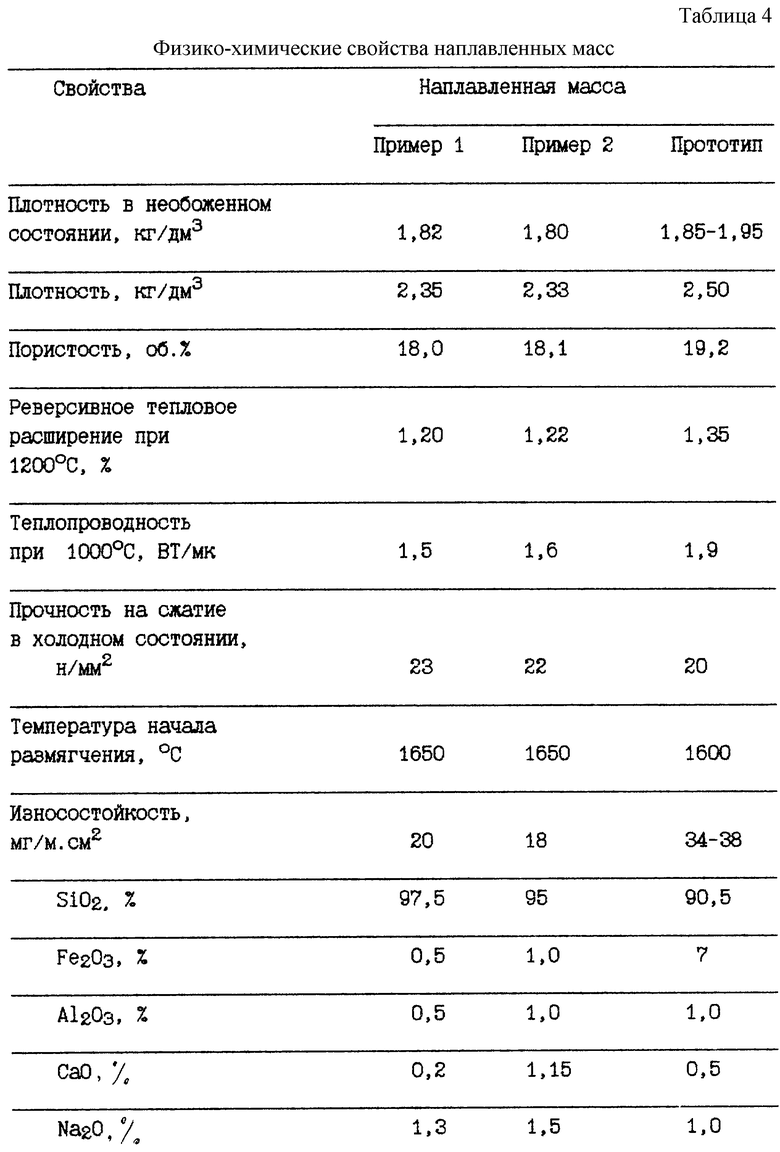

По окончании экзотермической реакции и охлаждении до рабочей температуры печи происходит совместная кристаллизация с образованием прочной связи между основной футеровкой и наплавленным материалом. Химический состав и свойства наплавленной массы приведены в табл.4 (пример 1). Потери материала при ремонте не превысили 15%.

2. Проводится ремонт простенков печи коксовой батареи.

После выгрузки кокса температура футеровки составляет 700-800° С (у дверей), до 1300° С (в глубине). Проводится подготовка ремонтируемой поверхности - зачистка.

Огнеупорный наполнитель получают нагреванием смеси кварцита и жидкого стекла (плотность 1,45 г/см3) в соотношении 1:11 при 1700° С.

После самопроизвольного охлаждения смеси за 7 суток огнеупорный наполнитель представляет собой диоксид кремния следующего морфологического состава: кристобалит 44%, тридимит 46%, аморфная фаза 7%, содержание Na2O 1,35%, остальное неорганические примеси.

Ремонтная огнеупорная смесь состава:

86% - огнеупорный наполнитель

13% - кремний

1% - алюминий

с помощью установки для керамической наплавки подается в токе кислорода на дефектный участок футеровки с расходом 0,025 кг/см2· c и загорается.

В результате экзотермической реакции горения ремонтная масса расплавляется, подплавляется футеровка в зоне ремонта, имеющиеся дефекты кладки заполняются расплавленной ремонтной массой.

По окончании экзотермической реакции охлаждения до рабочей температуры печи происходит совместная кристаллизация с образованием прочной связи между основной футеровкой и наплавленным материалом.

Свойства наплавленной массы приведены в табл.4 (пример 2). Потери материала при ремонте не превысили 15%.

Сравнения результатов ремонта по предложенному методу и в условиях, описанных в прототипе (суспензия ремонтной массы наносится на подовую поверхность, влага испаряется и масса воспламеняется за счет экзотермической реакции), позволило установить преимущество предложенного метода.

Так, механические и эксплуатационные свойства на 15-20% выше по сравнению с прототипом (табл.4), стойкость покрытия и длительность службы увеличена до 5 лет (по прототипу 3 года).

Энергетические затраты получения исходных компонентов, а следовательно, и стоимость ремонтной массы на 10-15% ниже.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ОГНЕУПОРНОЙ ФУТЕРОВКИ ПОДА ТЕПЛОВЫХ АГРЕГАТОВ МЕТОДОМ КЕРАМИЧЕСКОЙ НАПЛАВКИ И ТЕРМИТНО-ОГНЕУПОРНАЯ МАССА ДЛЯ КЕРАМИЧЕСКОЙ НАПЛАВКИ | 1999 |

|

RU2158403C1 |

| СПОСОБ КЕРАМИЧЕСКОЙ СВАРКИ | 2005 |

|

RU2301784C2 |

| СПОСОБ РЕМОНТА ОГНЕУПОРНОЙ КЛАДКИ ПЕЧЕЙ КОКСОВОЙ БАТАРЕИ | 2010 |

|

RU2480507C1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ КЕРАМИЧЕСКОЙ СВАРКИ | 2006 |

|

RU2333181C2 |

| ПОРОШКОВАЯ СМЕСЬ ДЛЯ КЕРАМИЧЕСКОЙ СВАРКИ | 2006 |

|

RU2326095C2 |

| СПОСОБ РЕМОНТА ОГНЕУПОРНОЙ КЛАДКИ ТЕПЛОВЫХ АГРЕГАТОВ МЕТОДОМ КЕРАМИЧЕСКОЙ НАПЛАВКИ | 1995 |

|

RU2086662C1 |

| ОГНЕУПОРНАЯ СМЕСЬ ДЛЯ КЕРАМИЧЕСКОЙ НАПЛАВКИ | 2005 |

|

RU2289554C1 |

| СПОСОБ ХОЛОДНОГО РЕМОНТА ФУТЕРОВКИ ИЗ ПЛАВЛЕНОГО ОГНЕУПОРА | 2001 |

|

RU2211819C2 |

| ОГНЕУПОРНЫЙ МАТЕРИАЛ ДЛЯ МОНТАЖА И РЕМОНТА ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ | 2012 |

|

RU2497779C1 |

| СПОСОБ РЕМОНТА ОГНЕУПОРНОЙ ФУТЕРОВКИ | 2001 |

|

RU2195438C1 |

Изобретение относится к металлургии и может быть использовано для тепловых агрегатов, футеровка которых содержит кремнезем и обладает кислыми свойствами. Способ горячего ремонта огнеупорной футеровки тепловых агрегатов методом керамической наплавки включает подготовку поверхности ремонтируемого участка, установление требуемой температуры, нанесение на поверхность экзотермической огнеупорной смеси, состоящей из обработанного адгезивом кварцита в качестве огнеупорного порошкообразного наполнителя, металлического порошка, стабилизирующей добавки и окислителя - газообразного кислорода, воспламенение смеси, расплавление огнеупорного порошкообразного наполнителя, подплавление поверхностного слоя и формирование наплавленного слоя керамической массы. Экзотермическую огнеупорную смесь подают на поверхность в струе кислорода с удельным расходом смеси 0,025-0,030 кг/см2·с. В качестве адгезива могут использовать материал, при тепловом разложении которого образуются оксиды щелочных металлов, при содержании оксидов щелочных металлов в сформированном наплавленном слое керамической массы 1,3 - 1,5%, или натриевое жидкое стекло с плотностью 1,35-1,50 г/см3. Керамическая наплавленная масса поверхностного слоя, формируемая при горячем ремонте огнеупорной футеровки тепловых агрегатов, должна содержать компоненты при следующем соотношении, мас.%: SiO2 95-98; Fe2O3 0,5-1,0; Al2O3 0,5-1,0; CaO 0,2-1,5 и Na2O 1,3-1,5. Технический результат - обеспечение стабильности ремонта, снижение потерь массы и энергозатрат, повышение механических и эксплуатационных свойств покрытия, его стойкости и срока службы, 2 н. и 3 з.п. ф-лы, 4 табл.

SiO2 95-98

Fe2O3 0,5-1,0

Al2O3 0,5-1,0

CaO 0,2-1,5

Na2O 1,3-1,5

| СПОСОБ РЕМОНТА ОГНЕУПОРНОЙ ФУТЕРОВКИ ПОДА ТЕПЛОВЫХ АГРЕГАТОВ МЕТОДОМ КЕРАМИЧЕСКОЙ НАПЛАВКИ И ТЕРМИТНО-ОГНЕУПОРНАЯ МАССА ДЛЯ КЕРАМИЧЕСКОЙ НАПЛАВКИ | 1999 |

|

RU2158403C1 |

| СПОСОБ РЕМОНТА ОГНЕУПОРНОЙ КЛАДКИ ТЕПЛОВЫХ АГРЕГАТОВ МЕТОДОМ КЕРАМИЧЕСКОЙ НАПЛАВКИ | 1995 |

|

RU2086662C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЗАЩИТНОЙ ФУТЕРОВКИ ОБЖИГОВЫХ ПЕЧЕЙ ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ | 1992 |

|

RU2049299C1 |

| Способ упрочнения футеровки тепловых агрегатов | 1988 |

|

SU1666547A1 |

| Способ нанесения заправочного слоя на футеровку сталеплавильного агрегата | 1983 |

|

SU1148877A1 |

| Огнеупорная масса | 1973 |

|

SU494374A1 |

| Двухтактный усилитель мощности | 1987 |

|

SU1603524A1 |

| US 4257990 А, 24.03.1981 | |||

| ОПТИЧЕСКИЙ ЗОНД НА ОСНОВЕ КВАРЦЕВОГО РЕЗОНАТОРА ДЛЯ СКАНИРУЮЩЕГО ЗОНДОВОГО МИКРОСКОПА | 2002 |

|

RU2221287C2 |

Даты

2004-11-10—Публикация

2003-06-05—Подача