Изобретение относится к обработке металлов давлением и может быть использовано для накатывания шлицевых и зубчатых профилей на валах.

Известен способ продольного многопроходного накатывания “глухих” профилей [1], при котором заготовку деформируют с усилием роликами, которым сообщают многократные радиальные и осевые перемещения при прямом и обратном ходах, окончание которых контролируют с помощью переключателей. При этом длину каждого последующего прямого хода роликов уменьшают для получения необходимой формы выхода профиля, а уменьшение длины каждого последующего прямого хода ролика осуществляют так, чтобы усилия деформирования были равны при каждом прямом ходе на участке выхода профиля.

Однако при реализации этого способа, в процессе многократного повторного накатывания профиля, происходит значительное осевое удлинение детали из-за передеформирования материала по всей длине профилируемого участка. Пластическое деформирование в таких объемах приводит к появлению микротрещин, суммирующих локальные кристаллические дефекты заготовки, снижающие прочность материала, усталостную прочность детали и перерастающие в процессе изготовления или эксплуатации детали в разрушение.

Техническим результатом изобретения является уменьшение усилий деформирования, повышение усталостной прочности детали, точности накатываемого профиля по длине и срока службы роликов.

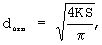

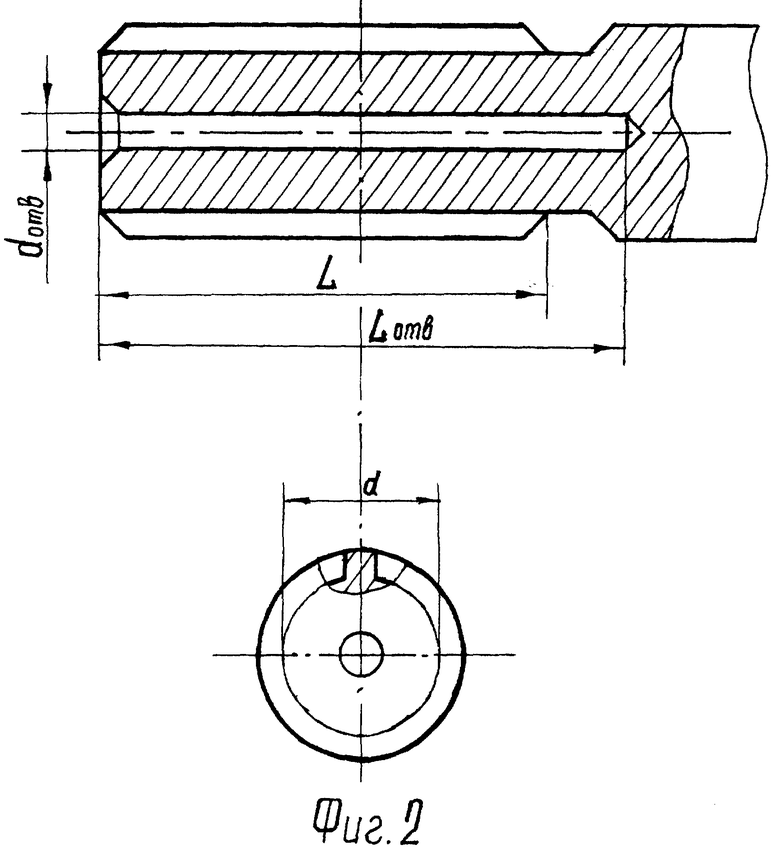

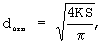

Указанный технический результат достигается тем, что в известном способе продольного многопроходного накатывания профилей, включающем деформирование заготовки роликами, которым сообщают многократные радиальные и осевые перемещения при прямом и обратном ходах, окончание которых контролируют с помощью переключателей, с условием равенства усилий при каждом прямом проходе, в заготовке перед ее деформированием высверливают цилиндрическое отверстие определенного диаметра dотв и протяженности Lотв, в зависимости от величины суммарного объема деформируемого материала, его физико-механических свойств, рабочего профиля ролика и скорости деформирования, ось которого совпадает с геометрической осью заготовки, причем диаметр dотв и протяженность Lотв отверстия определяют исходя из условного равенства суммарного деформируемого объема и объема осевого отверстия на деформируемом участке, по следующим зависимостям

Lотв=L+d,

где К=К1·К2·К3>1 - коэффициент приведения учитывающий;

K1 - физико-механические свойства материала накатываемой детали;

К2 - геометрическую форму рабочего профиля ролика;

К3 - скорость деформирования материала заготовки;

S - суммарная площадь впадин по поперечному сечению накатанного профиля;

L - протяженность накатанного профиля;

d - внешний диаметр заготовки.

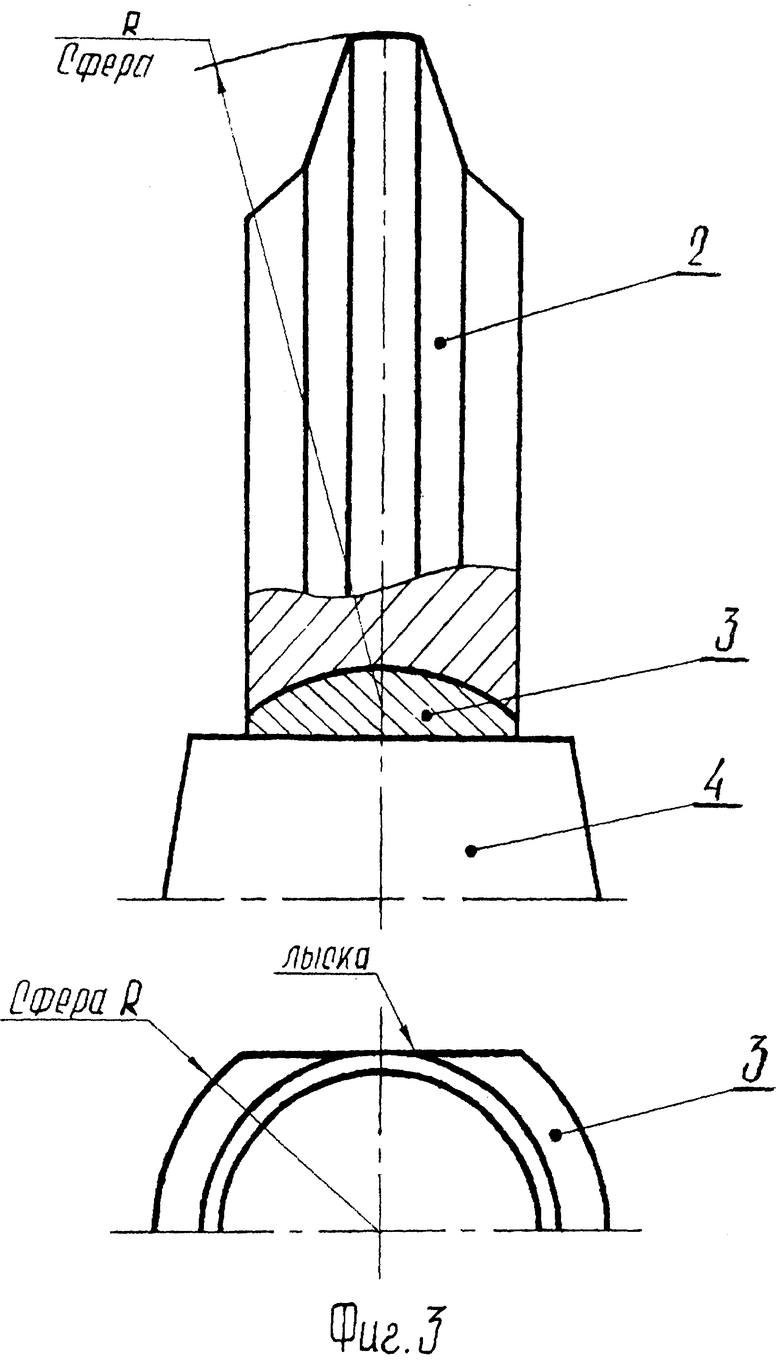

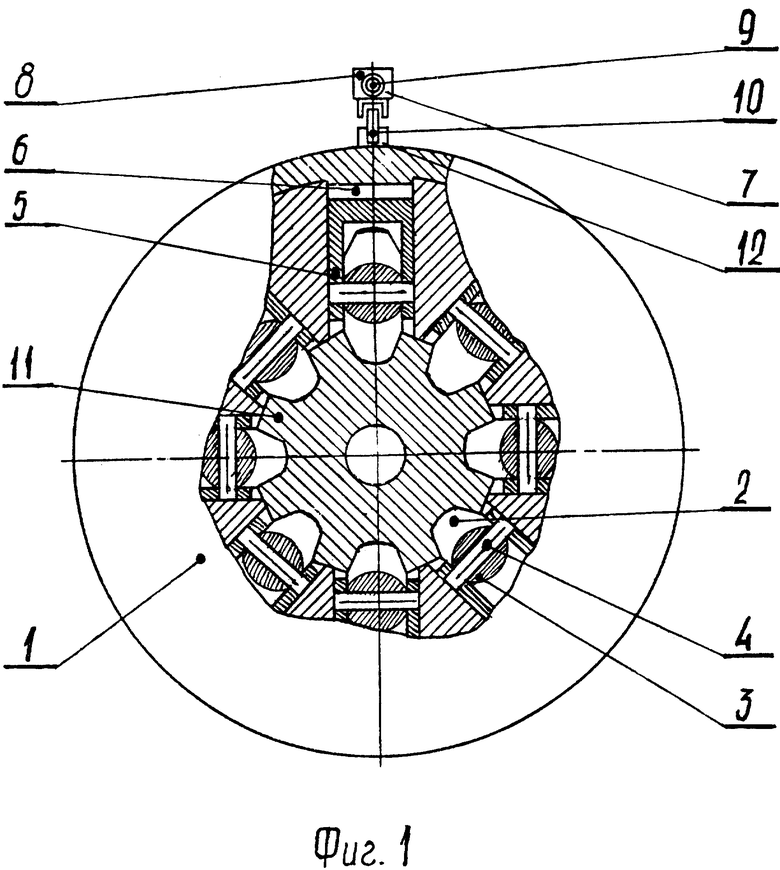

На фиг.1 представлен общий вид накатной головки; на фиг.2 - деталь; на фиг.3 - ролик с опорным кольцом и осью.

Способ реализуется устройством, состоящим из накатной головки 1, размещенных в нем роликов 2 на опорных кольцах 3. Ролики 2 установлены с возможностью вращения на опорных кольцах 3, а их сопрягаемые поверхности выполнены по сферам одного радиуса, причем опорные кольца зафиксированы на осях 4 в ползунах 5. С помощью клиньев 6, установленных между накатной головкой и ползунами, ролики 2 подаются в радиальном направлении под каждый прямой ход накатной головки 1. Длину хода контролируют с помощью переключателей 7 и 8, закрепленных на штанге 9. С переключателем 7 взаимодействует флажок 10, неподвижно закрепленный на корпусе накатной головки 1. С переключателем 8 взаимодействует флажок 12, закрепленный на корпусе накатной головки 1 с возможностью установочного перемещения.

Способ осуществляется следующим образом. В заготовке 11 перед ее деформированием роликами высверливают цилиндрическое отверстие, ось которого совпадает с геометрической осью заготовки, фиг.2. Диаметр отверстия dотв зависит от величины суммарного объема деформируемого материала Vдеф и его физико-механических свойств, рабочего профиля ролика и скорости деформирования. При этом:

Vдеф=S·L,

где S - суммарная площадь впадин по поперечному сечению накатанного профиля;

L - протяженность накатанного профиля.

Объем осевого отверстия на деформируемом участке

Vотв=SотвLотв

где Sотв=0,25πd

Lотв=L+d - протяженность отверстия;

d - внешний диаметр заготовки.

При условном равенстве деформируемого объема и объема осевого отверстия на деформируемом участке получаем зависимость:

Vотв=К Vдеф

где К=K1 К2 К3>1 - коэффициент приведения учитывающий;

K1 - физико-механические свойства материала накатываемой детали;

К2 - геометрическую форму рабочего профиля ролика;

К3 - скорость деформирования материала заготовки.

После подстановки и выполнения необходимых преобразований получаем:

Заготовку 11 с выполненным осевым отверстием располагают концентрично накатной головке 1 так, что ролики 2 охватывают заготовку и деформируют ее с усилием при каждом прямом проходе. В процессе деформирования заготовки 11 ролики 2 вращаются на опорных кольцах 3, неподвижно установленных на осях 4, а сферические сопрягаемые поверхности роликов с опорными кольцами обеспечивают их самоцентрирование. Первый прямой ход накатной головки 1 с роликами 2 осуществляют на длину от переключателя 7 до переключателя 8, закрепленных на штанге 9. С переключателем 7 взаимодействует неподвижный флажок 10, жестко закрепленный на корпусе накатной головки 1. При достижении флажком 12 переключателя 8 подается сигнал на реверс накатной головки 1, и она совершает обратный ход в исходное положение до переключателя 7. Затем, с помощью клиньев 6, воздействующих на ползуны 5, осуществляют радиальное перемещение роликов 2 под второй прямой ход и перемещают флажок 12 в направлении прямого хода на необходимую величину. Далее выполняют второй прямой ход накатной головки 1 с роликами 2 до переключателя 8, подающего сигнал на реверс для ее возврата в исходное положение до переключателя 7. После завершения нескольких прямых ходов накатной головки 1 получают накатанный профиль необходимой формы. В процессе деформирования при прямом ходе под действием роликов происходит смещение верхних слоев к нижним - наклеп. Под воздействием верхних слоев слои, расположенные ниже, подвигаются вглубь. “Волна” перемещения достигает центрального полого участка заготовки, куда смещается часть деформируемого металла, снижая при этом степень передеформирования и уменьшая величину осевого удлинения. Причем это происходит под каждым из роликов, приводя к постепенному уменьшению диаметра осевого отверстия при каждом прямом ходе накатной головки 1.

Предлагаемый способ позволяет уменьшить величину усилий деформирования за счет предварительного высверливания в заготовке цилиндрического отверстия, ось которого совпадает с ее геометрической осью, что повышает усталостную прочность детали, точность накатываемого профиля по длине и срок службы роликов.

Источники информации

1. Авт. св. №1655639, В 21 Н 5/00, Бюл. №22 от 15.06.91. Способ продольного многопроходного накатывания “глухих” профилей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОДОЛЬНОГО МНОГОПРОХОДНОГО ВОССТАНОВЛЕНИЯ ШЛИЦЕВЫХ И ЗУБЧАТЫХ ПРОФИЛЕЙ НА ВАЛАХ | 2011 |

|

RU2468880C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ШЛИЦЕВЫХ И ЗУБЧАТЫХ ПРОФИЛЕЙ НА ВАЛАХ | 2019 |

|

RU2729271C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ШЛИЦЕВЫХ И ЗУБЧАТЫХ ПРОФИЛЕЙ НА ВАЛАХ | 2019 |

|

RU2728135C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ШЛИЦЕВЫХ И ЗУБЧАТЫХ ПРОФИЛЕЙ НА ВАЛАХ | 2019 |

|

RU2738717C1 |

| УСТРОЙСТВО ДЛЯ ПРОДОЛЬНОГО МНОГОПРОХОДНОГО НАКАТЫВАНИЯ ПРОФИЛЕЙ НА ВАЛАХ | 2002 |

|

RU2234996C1 |

| УСТРОЙСТВО ДЛЯ ПРОДОЛЬНОГО МНОГОПРОХОДНОГО НАКАТЫВАНИЯ ПРОФИЛЕЙ | 2002 |

|

RU2234997C1 |

| УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ ТОЧНОСТИ ШЛИЦЕВЫХ ПРОФИЛЕЙ НА ВАЛАХ ПРИ ХОЛОДНОМ ПЛАСТИЧЕСКОМ ДЕФОРМИРОВАНИИ | 2011 |

|

RU2468879C1 |

| Способ продольного многопроходного накатывания профилей | 1990 |

|

SU1745400A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОСАДОЧНОЙ ПОВЕРХНОСТИ ПОД ПОДШИПНИК КАЧЕНИЯ | 2020 |

|

RU2749780C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОСАДОЧНОЙ ПОВЕРХНОСТИ ПОД ПОДШИПНИК КАЧЕНИЯ | 2020 |

|

RU2744076C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано для накатывания шлицевых и зубчатых профилей на валах. В способе продольного накатывания профилей на валах в заготовке перед ее деформированием высверливают цилиндрическое отверстие, ось которого совпадает с геометрической осью заготовки, причем отверстие определенного диаметра и протяженности, в зависимости от величины суммарного объема деформируемого материала, его физико-механических свойств, рабочего профиля ролика и скорости деформирования. Обеспечивается уменьшение усилий деформирования, повышение усталостной прочности детали, точности накатываемого профиля по длине срока службы роликов. 1 з.п. ф-лы, 3 ил.

Lотв=L+d,

где К=К1·К2·К3>1 - коэффициент приведения, учитывающий

K1 - физико-механические свойства материала накатываемой детали,

К2 - геометрическую форму рабочего профиля ролика,

К3 - скорость деформирования материала заготовки;

S - суммарная площадь впадин по поперечному сечению накатанного профиля;

L - протяженность накатанного профиля;

d - внешний диаметр заготовки.

| "Способ продольного многопроходного накатывания "глухих" профилей" | 1989 |

|

SU1655639A1 |

| СПОСОБ НАКАТЫВАНИЯ ВНУТРЕННИХ ЗУБЧАТЫХ ПРОФИЛЕЙ НА КОЛЬЦЕВЫХ ЗАГОТОВКАХ | 1991 |

|

RU2009751C1 |

| Устройство для упрочняющей обработки зубьев зубчатых колес | 1976 |

|

SU614868A2 |

| ЧЕТЫРЕХПЛЕЧИЙ ЦИРКУЛЯТОР | 0 |

|

SU231640A1 |

| DE 3619631 А, 17.12.1987. | |||

Авторы

Даты

2004-11-20—Публикация

2003-03-14—Подача