Изобретение относится к области металлургии, а именно к обработке металлов давлением, к способам изготовления деталей многопереходной холодной штамповкой из металлической ленты, например корпусов шаровых шарниров.

Известен способ изготовления деталей многопереходной холодной штамповкой из металлической ленты, включающий пробивку в металлической ленте компенсационного отверстия, предварительную и окончательную вытяжки, пробивку донного и крепежных отверстий и вырубку готовой детали (см. Малов А.Н. Технология холодной штамповки. М.: Оборонгиз, 1963, с.387-393).

Однако известный способ изготовления деталей не позволяет при своем использовании не может обеспечить изготовление высококачественных верхних и нижних корпусов шаровых шарниров, обладает высокой трудоемкостью их изготовления и имеет низкий коэффициент использования листового металла при изготовлении одной детали.

Технической задачей изобретения является устранение отмеченных недостатков и создание способа изготовления корпусных деталей многопереходной листовой штамповкой из металлической ленты, позволяющего при своем использовании повысить качество изготавливаемых верхних и нижних корпусов шаровых шарниров, снизить трудоемкость их изготовления и одновременно добиться экономии металла за счет снижения его отхода.

Поставленная задача решается тем, что предложен способ изготовления деталей многопереходной холодной штамповкой из металлической ленты, включающий пробивку в металлической ленте компенсационного отверстия, предварительную и окончательную вытяжки, пробивку донного и крепежных отверстий и вырубку готовой детали, отличительной особенностью которого является то, что при изготовлении верхних и нижних корпусов шаровых шарниров компенсационное отверстие пробивают в форме прямоугольника, большую сторону которого располагают под углом 64-66° к продольной оси металлической ленты, предварительную и окончательную глубокую вытяжку осуществляют при отношении радиуса вытяжного пуансона к глубине вытяжки, равном соответственно 0,86-1,50 и 0,82-1,24, а крепежные отверстия пробивают из условия размещения их центров на линии, расположенной под углом 27-32° к продольной оси металлической ленты. При этом при штамповке верхнего корпуса шарового шарнира на третьем переходе одновременно с глубокой вытяжкой выполняют формирование технологических впадин для последующей точечной сварки верхнего и нижнего корпусов шарового шарнира. При этом донное отверстие в нижнем корпусе шарового шарнира пробивают диаметром 23-26 мм, а в верхнем корпусе шарового шарнира диаметром 4,0-4,5 мм.

Экспериментальные исследования предложенного способа изготовления деталей холодной штамповкой из металлической ленты показали, что с использованием всех отличительных параметров способа достигнуто при изготовлении верхних и нижних корпусов шаровых шарниров повышение их качества, снижена трудоемкость изготовления верхних и нижних корпусов шаровых шарниров и одновременно получена экономия металла за счет рационального расположения изготавливаемых корпусов на используемой металлической ленте и сокращения ширины этой ленты, что в свою очередь привело к снижению отходов металла в процессе листовой штамповки.

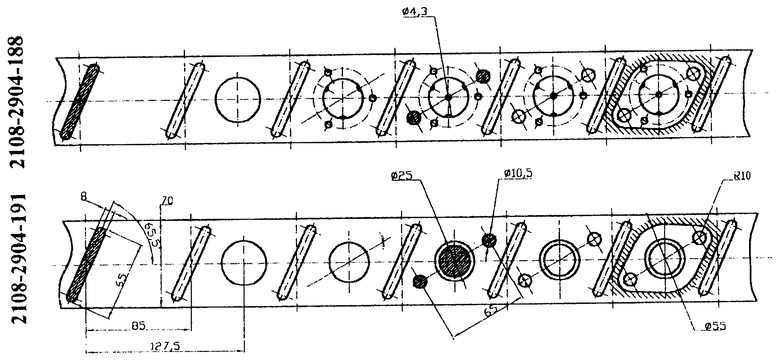

Сущность предложенного способа изготовления деталей холодной штамповкой из металлической ленты иллюстрируется на фиг.1, где показан технологический процесс изготовления верхних и нижних корпусов шаровых шарниров. Кроме того, предложенный способ поясняется следующими технологическими примерами изготовления верхнего и нижнего корпусов шарового шарнира.

Пример 1. Верхний корпус шарового шарнира изготавливают из стальной ленты стали ст.08Ю толщиной 3,2 мм. На первомпереходе вырубают компенсационное отверстие прямоугольной формы, которое располагают под углом 66° к продольной оси металлической ленты, затем после выполнения холостого хода на втором переходе осуществляют предварительную вытяжку верхнего корпуса шарового шарнира при соотношении радиуса вытяжного пуансона к глубине вытяжке, равном 0,86. На третьем переходе осуществляют окончательную глубокую вытяжку корпуса шарового шарнира при соотношении радиуса вытяжного пуансона к глубине вытяжке равном 1,24 и одновременно с глубокой вытяжкой выполняют формирование технологических впадин для последующей точечной сварки верхнего и нижнего корпусов шарового шарнира. На четвертом переходе пробивают донное отверстие диаметром 4,5 мм и крепежные отверстия диаметром 10,5 мм. При этом центры крепежных отверстий располагают на линии, размещенной под углом 32° к продольной оси металлической ленты. Вырубку готового корпуса производят на пятом переходе.

Пример 2. Нижний корпус шарового шарнира изготовляют из стальной ленты стали ст.08Ю толщиной 3,5 мм. На первом переходе вырубают компенсационное отверстие прямоугольной формы, которое располагают под углом 64° к продольной оси металлической ленты. Затем после выполнения холостого хода на втором переходе осуществляют предварительную вытяжку нижнего корпуса шарового шарнира при соотношении радиуса вытяжного пуансона к глубине вытяжке, равном 1,50. На третьем переходе осуществляют окончательную глубокую вытяжку нижнего корпуса шарового шарнира при соотношении радиуса вытяжного пуансона к глубине вытяжке, равном 0,82. На четвертом переходе пробивают донное отверстие диаметром 26 мм и крепежные отверстия диаметром 10,5 мм. При этом центры крепежных отверстий располагают на линии, размещенной под углом 27° к продольной оси металлической ленты. Вырубку готового корпуса производят на пятом переходе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВ КОЛЕС | 2015 |

|

RU2594999C1 |

| СПОСОБ ШТАМПОВКИ ДИСКОВ КОЛЕС | 1996 |

|

RU2092263C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| Комбинированный штамп для вырубки, вытяжки, формовки дна детали и пробивки отверстия | 1978 |

|

SU759179A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| ШТАМП ДЛЯ ВЫРУБКИ И МНОГОПЕРЕХОДНОЙ ВЫТЯЖКИ | 2006 |

|

RU2322321C2 |

| Способ изготовления гильзы из алюминиевого сплава к стрелковому оружию | 2023 |

|

RU2819725C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКИ ПУЛИ ОХОТНИЧЬЕГО ПАТРОНА ДЛЯ СТРЕЛЬБЫ ИЗ ОРУЖИЯ С НАРЕЗНЫМ КАНАЛОМ СТВОЛА | 1991 |

|

RU2015495C1 |

| Штамп совмещенного действия | 1981 |

|

SU1003970A1 |

| Штамп для вырубки, вытяжки, пробивкии ОТбОРТОВКи | 1979 |

|

SU841727A1 |

Изобретение относится к области обработки металлов давлением. Способ изготовления деталей многопереходной холодной штамповкой из металлической ленты включает пробивку в металлической ленте компенсационного отверстия, предварительную и окончательную вытяжки, пробивку донного и крепежных отверстий и вырубку готовой детали. При изготовлении верхних и нижних корпусов шаровых шарниров компенсационное отверстие пробивают в форме прямоугольника, большую сторону которого располагают под углом 64-66° к продольной оси металлической ленты. Предварительную и окончательную глубокую вытяжки осуществляют при определенном отношении радиуса вытяжного пуансона к глубине вытяжки. Крепежные отверстия пробивают из условия размещения их центров на линии, расположенной под углом 27-32° к продольной оси металлической ленты. Достигается повышение качества изготавливаемых верхних и нижних корпусов шаровых шарниров, снижение трудоемкости их изготовления, экономия металла за счет снижения его отхода. 2 з.п. ф-лы, 1 ил.

| МАЛОВ А.Н | |||

| Технология холодной штамповки | |||

| - М.: Оборонгиз, 1963, с.387-393 | |||

| Способ изготовления полых изделий из листового материала | 1986 |

|

SU1349832A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ ПОЛЫХ ИЗДЕЛИЙ С ПЛОСКИМ ФЛАНЦЕМ И ОТВЕРСТИЕМ В ДНЕ | 1991 |

|

RU2014929C1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ СЕКЦИЙ КРЕПИ СО СТРУГОВОЙ УСТАНОВКОЙ | 1992 |

|

RU2043496C1 |

Авторы

Даты

2004-11-27—Публикация

2003-06-16—Подача