Изобретение относится к области трубопрокатного производства и касается усовершенствования конструкции механизма подачи и поворота стана холодной прокатки труб.

Известен механизм подачи стана холодной прокатки труб, описанный в а.с. №405612, кл. В 21 В 21/04, заявл. 23.02.70, опубл. 5.11.73, содержащий корпус, патрон подачи с двухкулачковыми зажимами, рычажную систему возвратно-поступательного перемещения патрона подачи и зубчатые передачи привода подачи и привода захвата.

Недостаток известной конструкции заключается в том, что заготовка во время захвата удерживается невращающимися зажимными элементами. В результате во время поворота в области стыка двух заготовок возникает трение. Осыпающиеся частицы металла попадают на внутреннюю поверхность заготовки, что приводит к возникновению брака.

Из известных механизмов подачи и поворота станов холодной прокатки труб наиболее близким по технической сущности является механизм, описанный в а.с. СССР 1376336, кл. В 21 В 21/00, заявл. 25.06.86 г., опубл. 20.04.2000 г. Этот механизм подачи и поворота содержит корпус и смонтированные в нем преобразователь непрерывного вращения в прерывистое, патрон подачи и патрон поворота с двухкулачковыми зажимами заготовки, рычажную систему возвратно-поступательного перемещения патрона подачи и зубчатые передачи привода подачи и привода захвата заготовки кулачковыми зажимами.

Недостаток известной конструкции механизма подачи и поворота заключается в том, что кулачковые зажимы патронов подачи и поворота сводятся на время, меньшее половины цикла, равного двойному ходу клети. В результате заготовка может перемещаться под действием осевого усилия во время прокатки, что ухудшает качество и точность готовой трубы.

Задача настоящего изобретения состоит в создании механизма подачи и поворота стана холодной прокатки, позволяющего повысить качество прокатываемых труб путем увеличения продолжительности удержания трубной заготовки во время прокатки.

Поставленная задача достигается тем, что в механизме подачи и поворота стана холодной прокатки труб, содержащем корпус и размещенные в нем преобразователь непрерывного вращения в прерывистое, патрон подачи и патрон поворота с двухкулачковыми зажимами заготовки, рычажную систему возвратно-поступательного перемещения патрона подачи и зубчатые передачи привода подачи и привода захвата заготовки кулачковыми зажимами, согласно изобретению, патрон подачи и патрон поворота снабжены каждый вращающимся от привода и смонтированным соосно с осью вращения патронов опорным кольцом с внутренней профилированной поверхностью, а один из кулачков каждого из патронов заготовки снабжен опорным роликом, взаимодействующим с внутренней профилированной поверхностью опорного кольца, выполненной таким образом, что кулачок не менее половины цикла находится на минимальном расстоянии от оси вращения, а передаточное число зубчатых передач в приводе вращения опорного кольца выбрано из условия, что опорное кольцо совершает за один цикл прокатки поворот на угол, равный углу поворота патрона за этот же период плюс один оборот.

Такое конструктивное выполнение механизма подачи и поворота стана холодной прокатки труб позволит повысить точность и качество прокатываемых труб. Это достигается за счет увеличения продолжительности удержания трубной заготовки во время прокатки и, тем самым, исключения перемещения ее под действием осевого усилия прокатки.

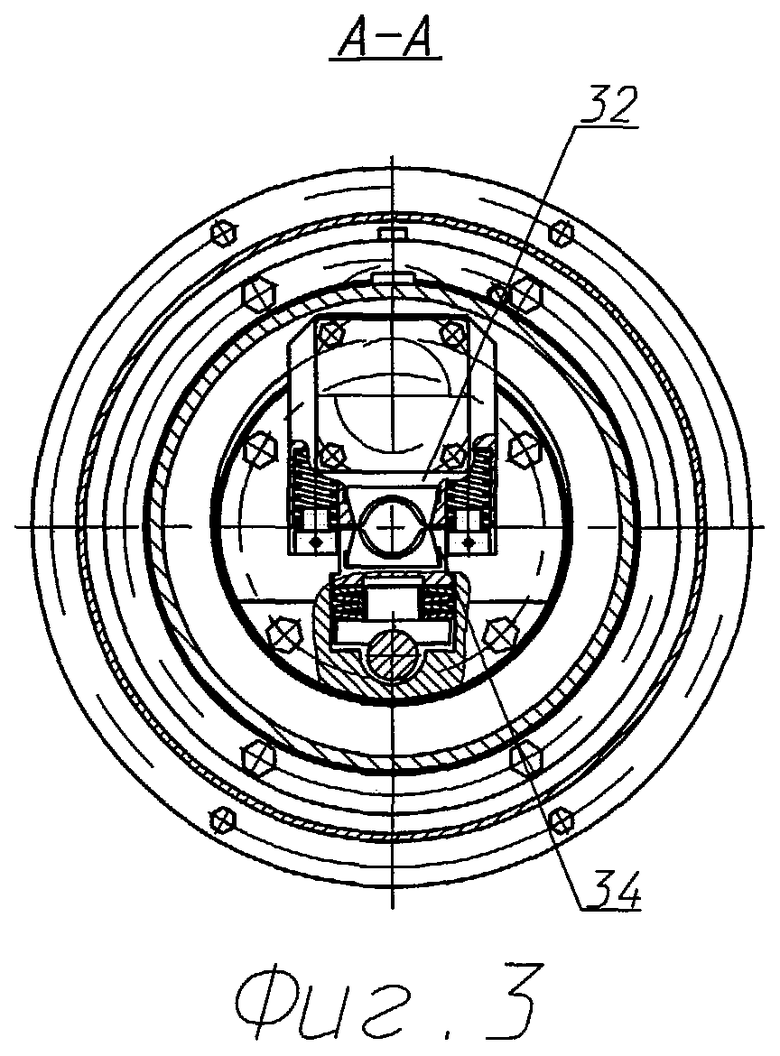

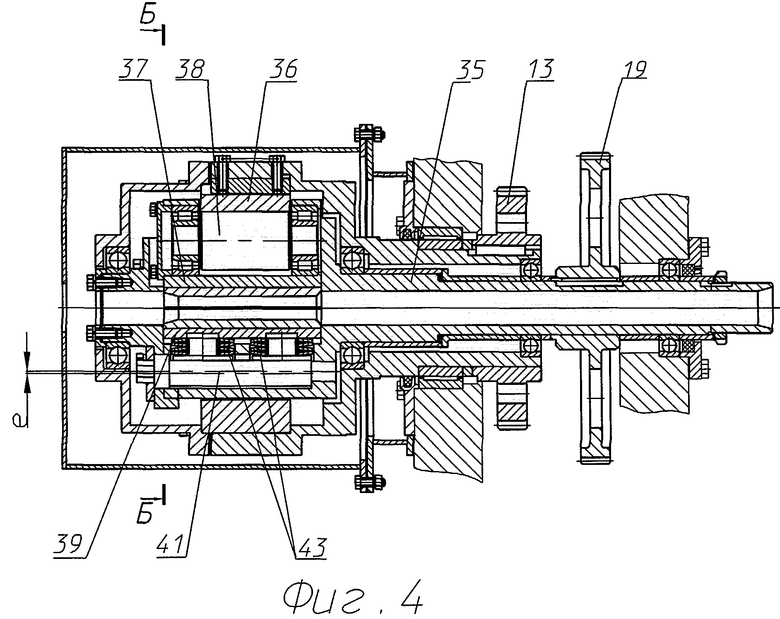

На фиг.1 изображена кинематическая схема предлагаемого механизма подачи и поворота; на фиг.2 - продольный разрез патрона подачи; на фиг.3 - то же, разрез по А-А на фиг.2; на фиг.4 - продольный разрез патрона поворота; на фиг.5 - то же, разрез по Б-Б на фиг.4.

Механизм подачи и поворота стана холодной прокатки труб состоит из корпуса 1, размещенного в нем планетарно-кривошипного преобразователя 2 непрерывного вращения в прерывистое, патрона подачи 3, патрона поворота 4, рычажной системы 5 перемещения патрона подачи 3, зубчатых передач 6-7, 8-9, 10-11, 11-12, 12-13 привода непрерывного вращения и передач 14-15, 16-17, 18-19, 19-20, 21-22 прерывистого вращения, приводного вала 23 с электродвигателем 24. Планетарно-кривошипный преобразователь 2 содержит колесо 25 внутреннего зацепления, солнечное колесо 26, сателлит с кривошипом 27, кулису 28. Патрон подачи 3 содержит шпиндель 29, с упорным подшипниковым узлом 30, опорное кольцо 31 с внутренней профилированной поверхностью, расположенное соосно с осью вращения патрона 3, кулачок 32 с опорным роликом 33 и опорный кулачок 34. Патрон поворота 4 содержит шпиндель 35, опорное кольцо 36 с внутренней профилированной поверхностью, расположенное соосно с осью вращения патрона 4, кулачок 37 с опорным роликом 38 и опорный кулачок 39. Кулачки 34 и 39 снабжены эксцентриковыми валиками 40 и 41, служащими для регулировки усилия сжатия пружин 42 и 43. Рычажная система 5 приводится в движение с помощью кривошипного вала 44. Передаточное число зубчатых передач 6-7, 8-9, 10-11, 11-12, 12-13 в приводе вращения каждого опорного кольца выбрано из условия, что опорное кольцо совершает за цикл прокатки поворот на угол, равный углу поворота соответствующего патрона за этот же период плюс один оборот.

Механизм работает следующим образом. Вращение от двигателя 24 передается через зубчатые передачи 6-7, 8-9, 10-11 опорному кольцу 31 патрона подачи 3, а через передачи 11-12, 12-13 - опорному кольцу 36 патрона поворота 4. Импульс прерывистого движения 90°, возникающий на выходе преобразователя 2, передается через зубчатые передачи 14-15, 18-19 шпинделю 29 патрона подачи 3, через передачи 19-20 - шпинделю 35 29 патрона подачи 3 и через передачи 19-20 - шпинделю 35 патрона поворота 4. Передаточное число зубчатых колес 14, 15, 18, 19 и 20 подобрано таким образом, что за цикл, равный двойному ходу рабочей клети, шпиндели 29 и 35 поворачиваются на угол 51° в моменты времени, соответствующие крайнему переднему и крайнему заднему положениям клети, т.о., суммарный угол поворота каждого шпинделя и соответственно патрона за цикл составляет 102°. Передаточное число зубчатых колес 6, 7, 8, 9, 10, 11 выбрано таким, что угол поворота каждого из опорных колец 31 и 36 за цикл равен одному обороту плюс угол поворота соответствующего патрона, т.е. 462°. Таким образом, каждое опорное кольцо относительно соответствующего ему патрона совершает поворот на 360° за цикл. При этом опорные ролики 33 и 38 перемещаются по внутренним поверхностям опорных колец 31 и 36, спрофилированных таким образом, что не менее половины цикла кулачки 32 и 37 находятся на минимальном расстоянии от центра вращения, зажимая заготовку. Патроны 3 и 4 работают в противофазе, т.е., в заднем крайнем положении клети закрыт патрон подачи 3 и открыт патрон поворота 4, а в переднем крайнем положении рабочей клети, наоборот, открыт патрон подачи 3 и закрыт патрон поворота 4. Подача осуществляется следующим образом. Через зубчатые передачи 14-15, 16-17, 21-22, суммарное передаточное число которых равно 1/2, импульс 90° с выхода преобразователя 2 передается на кривошипный вал 44, совершающий таким образом поворот на 180° за половину цикла. Далее, с вала 44 прямолинейное движение передается рычажной системе 5, толкающей шпиндель 29 патрона подачи 3. В заднем крайнем положении клети патрон поворота открыт, патрон подачи 3 перемещается вместе с заготовкой и осуществляет подачу и поворот заготовки. В переднем крайнем положении клети открыт патрон подачи 3 и закрыт патрон поворота 4, шпиндель 29 возвращается в исходное положение и производится поворот заготовки. Таким образом, в механизме используется схема с двойным поворотом и однократной подачей.

Достоинством данного механизма является то, что кулачки 32, 34 и 37, 39 находятся в сведенном состоянии не менее половины цикла, т.е. двойного хода рабочей клети. Благодаря этому исключается возможность перемещения заготовки во время прокатки и увеличивается качество и точность готовых труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЗМ ПОДАЧИ И ПОВОРОТА СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2004 |

|

RU2291005C2 |

| МЕХАНИЗМ ПОДАЧИ И ПОВОРОТА СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1999 |

|

RU2207202C2 |

| Механизм подачи стана холодной прокатки труб | 1991 |

|

SU1795918A3 |

| Патрон стан холодной прокатки труб | 1986 |

|

SU1366250A1 |

| ПОДАЮЩЕ-ПОВОРОТНЫЙ МЕХАНИЗМ СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1969 |

|

SU234984A1 |

| МЕХАНИЗМ ПОДАЧИ И ПОВОРОТА СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1972 |

|

SU343725A1 |

| Стан для пилигримовой прокатки труб | 1979 |

|

SU825213A1 |

| Промежуточный патрон для станов холодной прокатки труб | 1961 |

|

SU142999A1 |

| СТАН ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2002 |

|

RU2220795C1 |

| МЕХАНИЗМ ПОДАЧИ И ПОВОРОТА СТАНА ХОЛОДНОЙ | 1968 |

|

SU220928A1 |

Изобретение относится к конструкциям механизма подачи и поворота стана холодной прокатки труб. Механизм подачи и поворота стана холодной прокатки труб содержит корпус и размещенные в нем преобразователь непрерывного вращения в прерывистое, патрон подачи и патрон поворота с двухкулачковыми зажимами заготовки, рычажную систему возвратно-поступательного перемещения патрона подачи и зубчатые передачи привода подачи и привода захвата заготовки кулачковыми зажимами, патрон подачи и патрон поворота снабжены каждый вращающимся от привода и смонтированным соосно с осью вращения патронов опорным кольцом с внутренней профилированной поверхностью, а один из кулачков каждого из патронов снабжен опорным роликом, взаимодействующим с внутренней профилированной поверхностью опорного кольца, выполненной таким образом, что кулачок не менее половины цикла находится на минимальном расстоянии от оси вращения, а передаточное число зубчатых передач в приводе вращения опорного кольца выбрано из условия, что опорное кольцо совершает за один цикл прокатки поворот на угол, равный углу поворота патрона за этот же период плюс один оборот. Изобретение обеспечивает повышение качества прокатываемых труб. 5 ил.

Механизм подачи и поворота стана холодной прокатки труб, содержащий корпус и размещенные в нем преобразователь непрерывного вращения в прерывистое, патрон подачи и патрон поворота с двухкулачковыми зажимами заготовки, рычажную систему возвратно-поступательного перемещения патрона подачи и зубчатые передачи привода подачи и привода захвата заготовки кулачковыми зажимами, отличающийся тем, что патрон подачи и патрон поворота снабжены каждый вращающимся от привода и смонтированным соосно с осью вращения патронов опорным кольцом с внутренней профилированной поверхностью, а один из кулачков каждого из патронов снабжен опорным роликом, взаимодействующим с внутренней профилированной поверхностью опорного кольца, выполненной таким образом, что кулачок не менее половины цикла находится на минимальном расстоянии от оси вращения, а передаточное число зубчатых передач в приводе вращения опорного кольца выбрано из условия, что опорное кольцо совершает за один цикл прокатки поворот на угол, равный углу поворота патрона за этот же период плюс один оборот.

| SU 1376336 A1, 20.04.2000 | |||

| Подающее устройство стана холодной прокатки труб | 1981 |

|

SU986524A1 |

| Поворотно-подающее устройство стана холодной прокатки труб | 1978 |

|

SU880526A1 |

| US 3512386 A, 19.05.1970 | |||

| СПОСОБ ОБРАБОТКИ НЕФТЯНОГО ПЛАСТА | 2003 |

|

RU2239056C1 |

Авторы

Даты

2004-12-10—Публикация

2003-10-30—Подача