Изобретение относится к обработке металлов давлением и может быть использовано для получения заготовок коленчатых валов.

Цель изобретения - повышение надежности устройства за счет облегчения извлечения из него отштампованной заготовки.

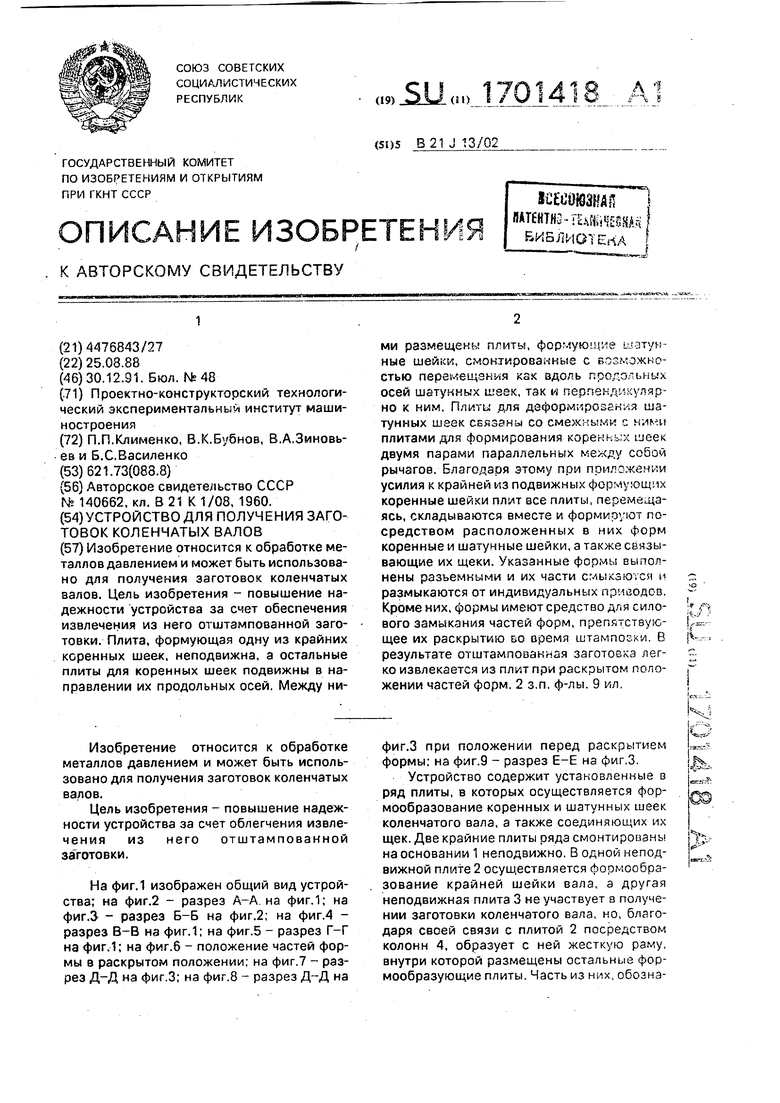

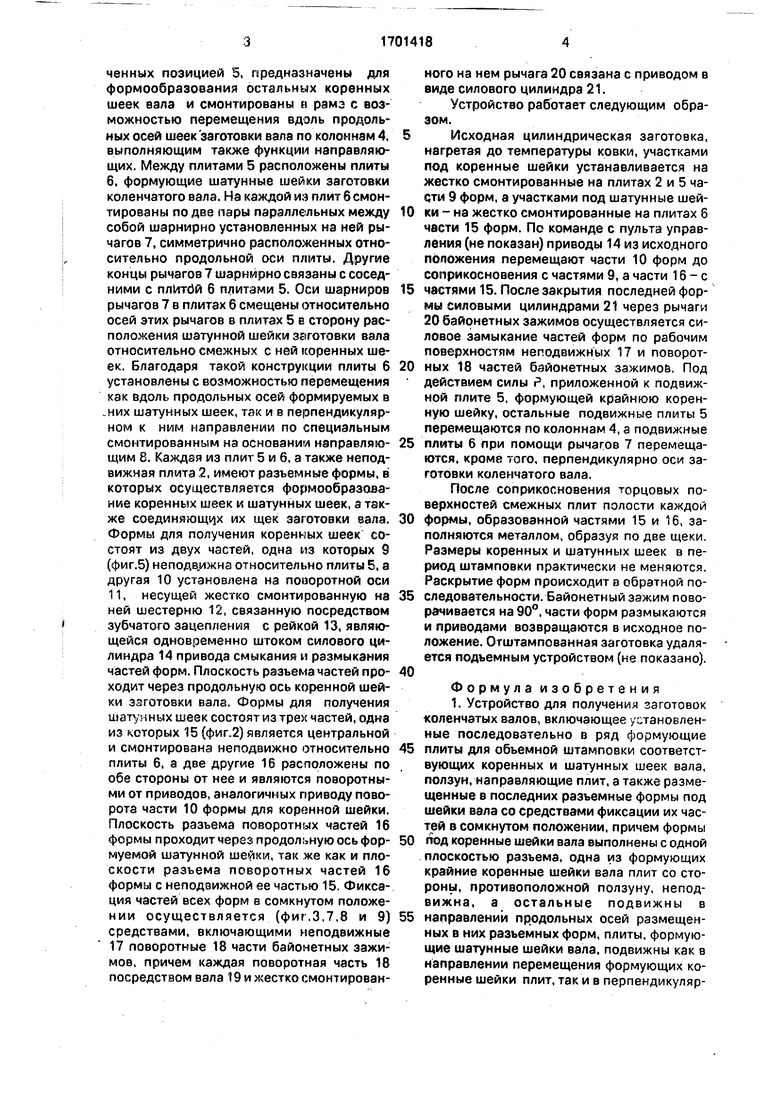

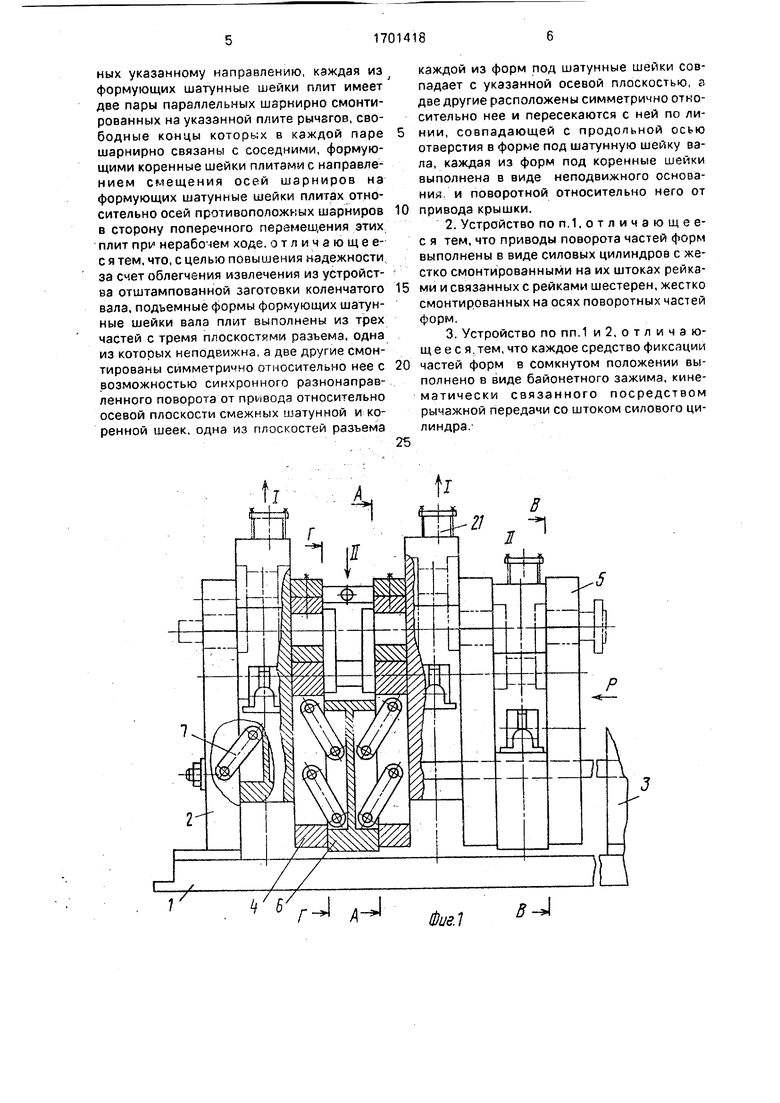

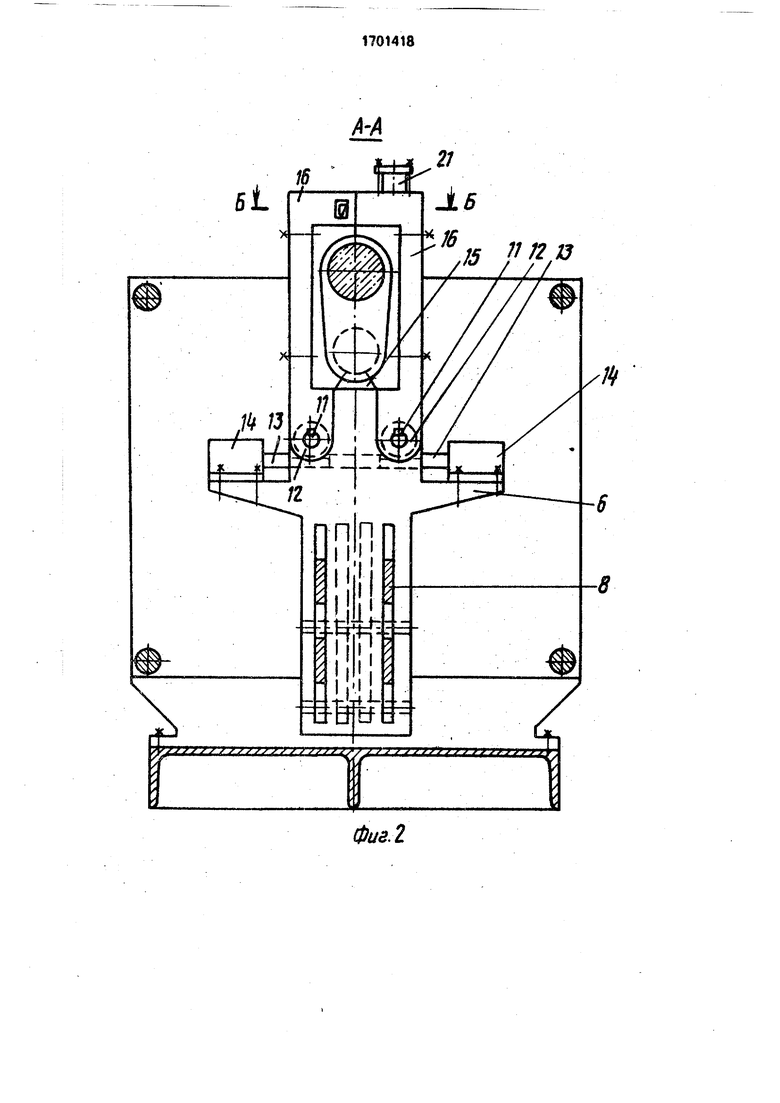

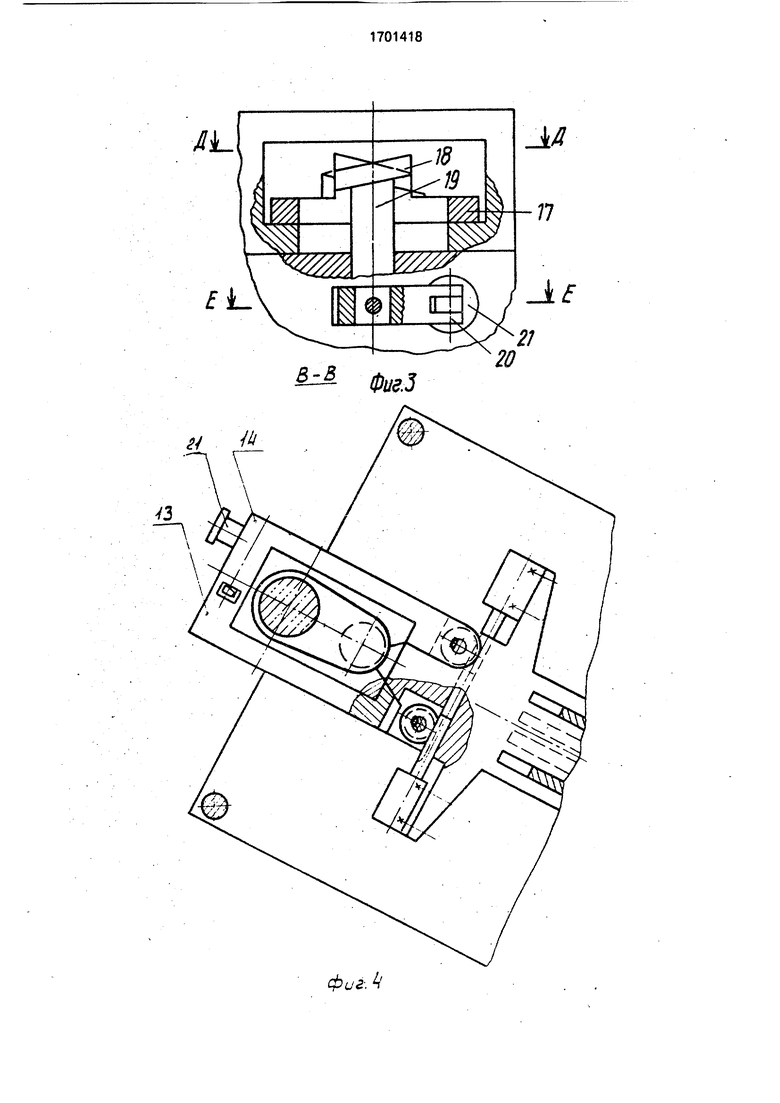

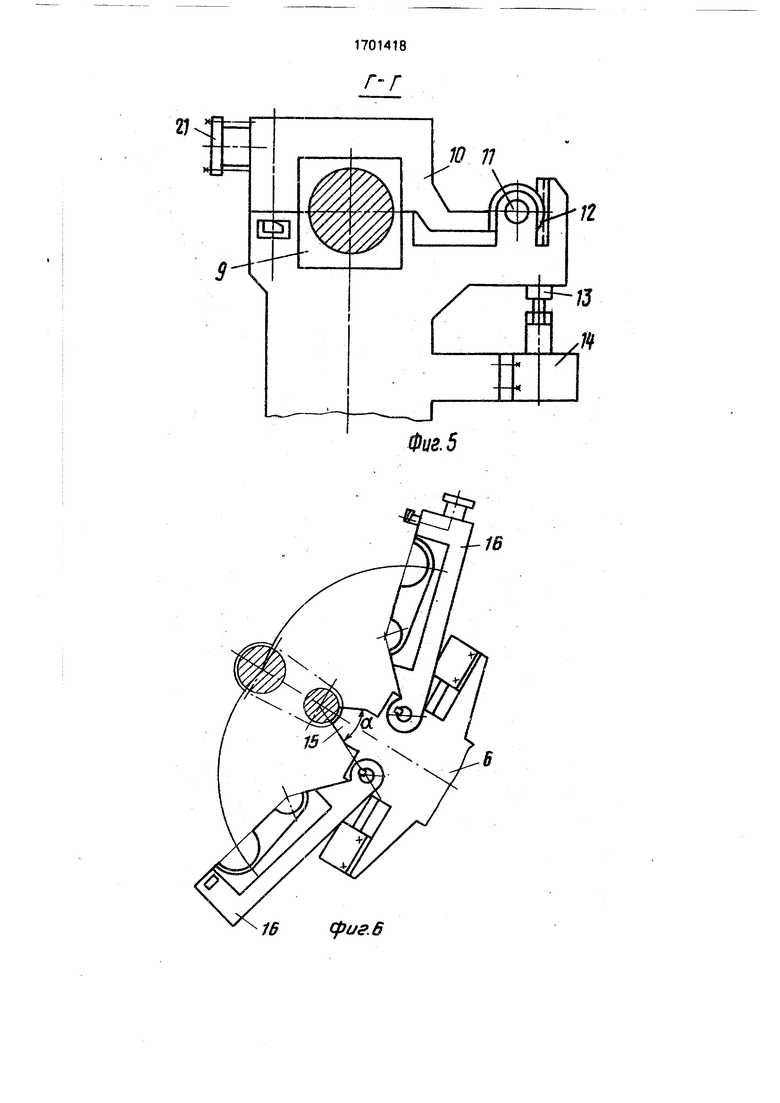

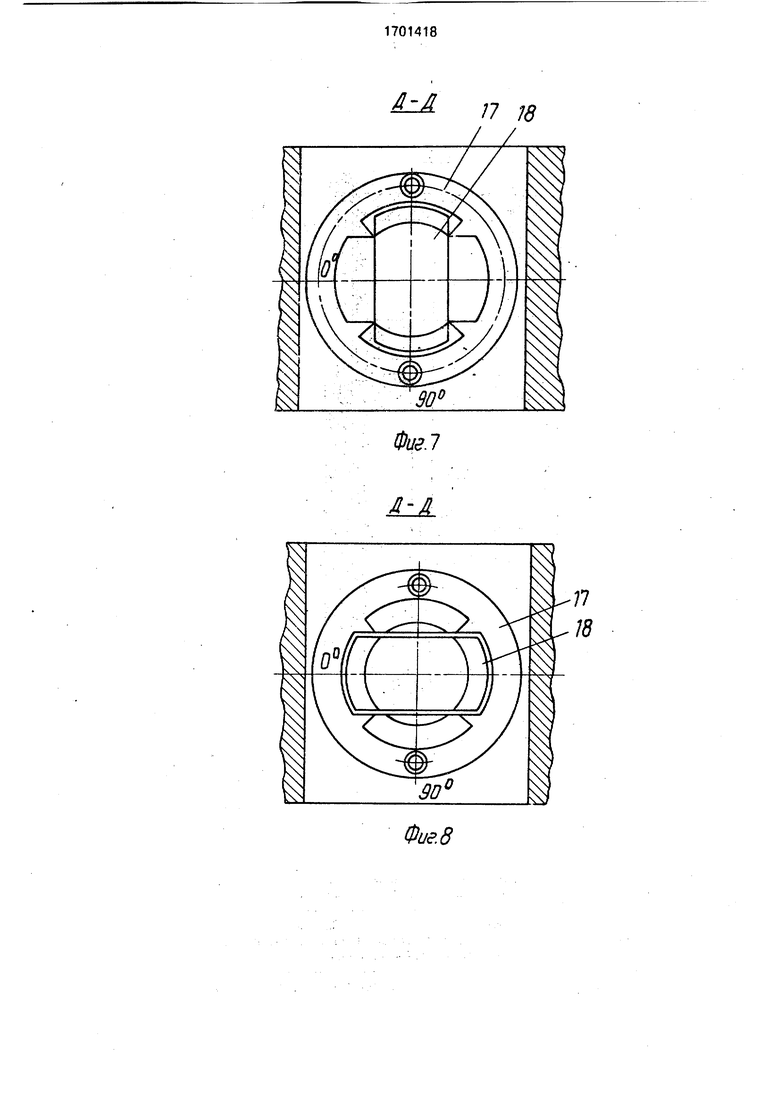

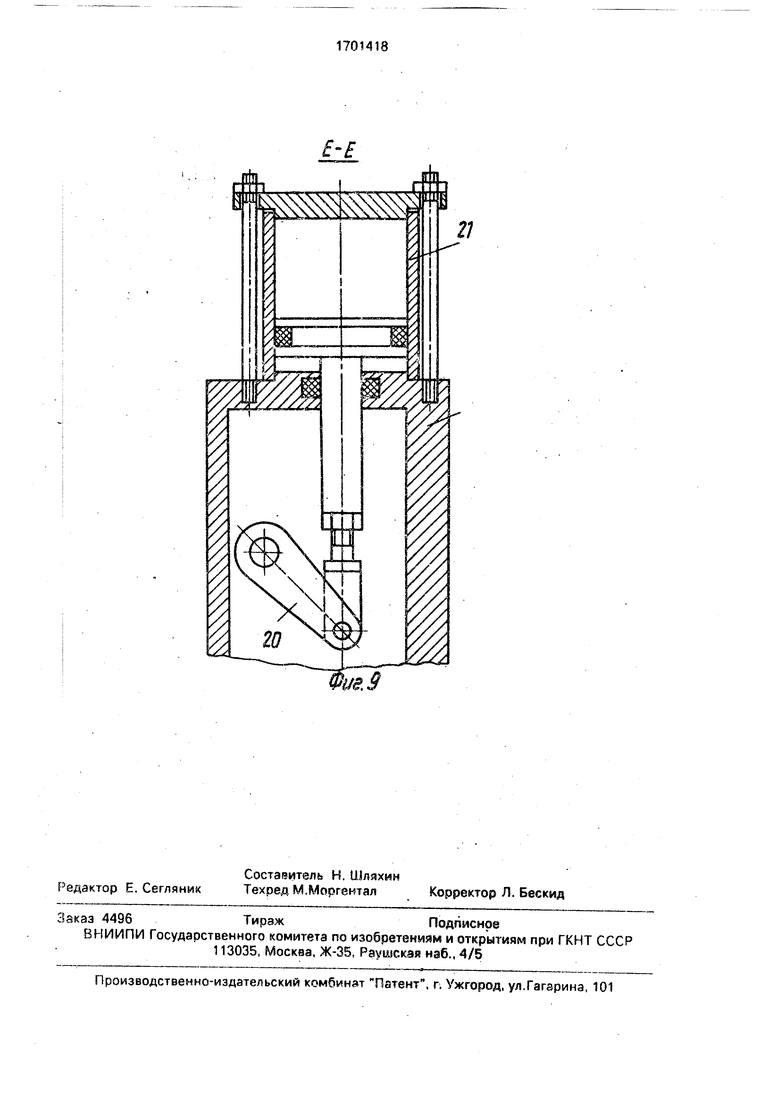

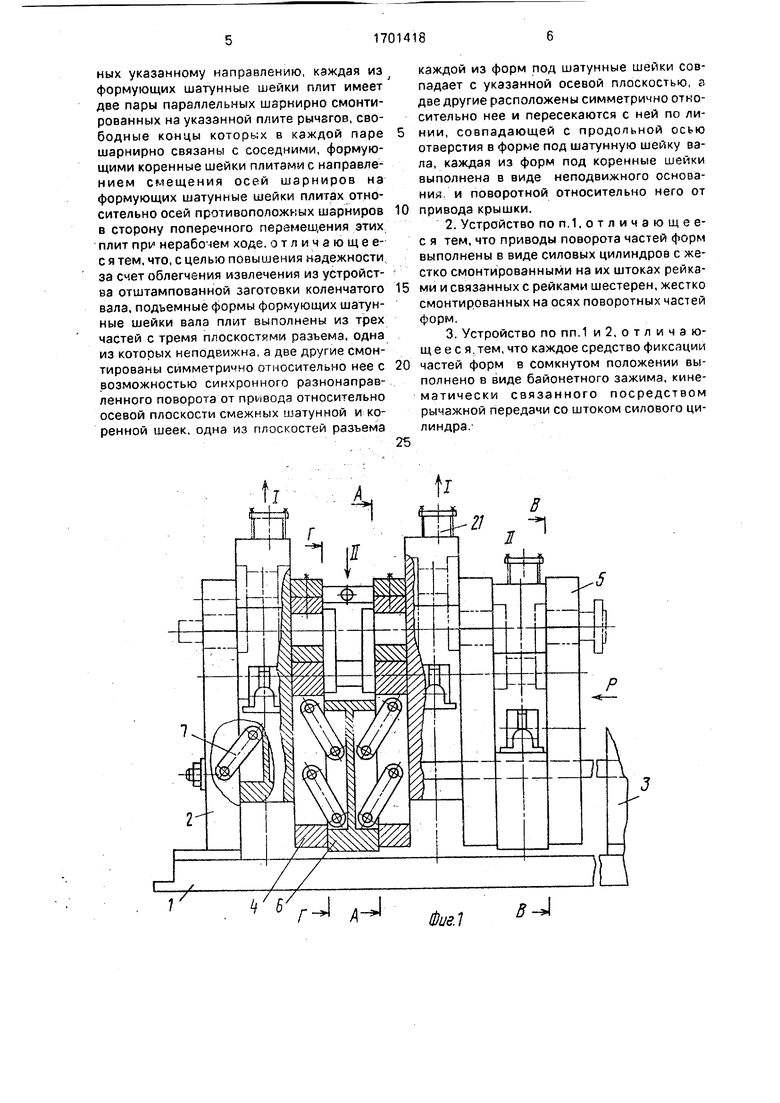

На фиг.1 изображен общий вид устройства; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.2; на фиг.4 - разрез В-В на фиг.1; на фиг.5 - разрез Г-Г на фиг.1; на фиг.6 - положение частей формы в раскрытом положении; на фиг.7 - разрез Д-Д на фиг.З; на фиг.8 - разрез Д-Д на

фиг.З при положении перед раскрытием формы; на фиг.9 - разрез Е-Е на фиг.З

Устройство содержит установленные в ряд плиты, в которых осуществляется формообразование коренных и шатунных шеек коленчатого вала, а также соединяющих их щек. Две крайние плиты ряда смонтированы на основании 1 неподвижно. В одной неподвижной плите 2 осуществляется формообразование крайней шейки вала, а другая неподвижная плита 3 не участвует в получении заготовки коленчатого вала, но, даря своей связи с плитой 2 посредством колонн 4, образует с ней жесткую раму, внутри которой размещены остальные формообразующие плиты. Часть из них,обозна

ченных позицией 5, предназначены для формообразования остальных коренных шеек вала и смонтированы в рамэ с возможностью перемещения вдоль продольных осей шеек заготовки вала по колоннам 4, выполняющим также функции направляющих. Между плитами 5 расположены плиты б, формующие шатунные шейки заготовки коленчатого вала. На каждой из плит б смонтированы по две пары параллельных между собой шарнирно установленных на ней рычагов 7, симметрично расположенных относительно продольной оси плиты. Другие концы рычагов 7 шарнирно связаны с соседними с плитбй 6 плитами 5. Оси шарниров рычагов 7 в плитах 6 смещены относительно осей этих рычагов в плитах 5 в сторону расположения шатунной шейки заготовки вала относительно смежных с ней коренных шеек. Благодаря такой конструкции плиты 6 установлены с возможностью перемещения как вдоль продольных осей формируемых в „них шатунных шеек, так и в перпендикулярном к ним направлении по специальным смонтированным на основании направляющим 8. Каждая из плит 5 и 6, а также неподвижная плита 2, имеют разъемные формы, в которых осуществляется формообразование коренных шеек и шатунных шеек, а также соединяющих их щек заготовки вала. Формы для получения коренных шеек состоят из двух частей, одна из которых 9 (фиг.5) неподвижна относительно плиты 5, а другая 10 установлена на поворотной оси 11, несущей жестко смонтированную на ней шестерню 12, связанную посредством зубчатого зацепления с рейкой 13, являющейся одновременно штоком силового цилиндра 14 привода смыкания и размыкания частей форм. Плоскость разъема частей проходит через продольную ось коренной шейки заготовки вала. Формы для получения шатунных шеек состоят из трех частей, одна из которых 15 (фиг.2) является центральной и смонтирована неподвижно относительно плиты 6, а две другие 16 расположены по обе стороны от нее и являются поворотными от приводов, аналогичных приводу поворота части 10 формы для коренной шейки. Плоскость разъема поворотных частей 16 формы проходит через продольную ось формуемой шатунной шейки, так же как и плоскости разъема поворотных частей 16 формы с неподвижной ее частью 15. Фиксация частей всех форм в сомкнутом положе- нии осуществляется (фиг.3,7,8 и 9) средствами, включающими неподвижные 17 поворотные 18 части байонетных зажимов, причем каждая поворотная часть 18 посредством вала 19 и жестко смонтированного на нем рычага 20 связана с приводом в виде силового цилиндра 21.

Устройство работает следующим образом.

Исходная цилиндрическая заготовка,

нагретая до температуры ковки, участками под коренные шейки устанавливается на жестко смонтированные на плитах 2 и 5 части 9 форм, а участками под шатунные шей0 ки - на жестко смонтированные на плитах б части 15 форм. По команде с пульта управления (не показан) приводы 14 из исходного положения перемещают части 10 форм до соприкосновения с частями 9, а части 16 - с

5 частями 15. После закрытия последней формы силовыми цилиндрами 21 через рычаги 20 байонетных зажимов осуществляется силовое замыкание частей форм по рабочим поверхностям неподвижных 17 и поворот0 ных 18 частей байонетных зажимов. Под действием силы Р, приложенной к подвижной плите 5, формующей крайнюю коренную шейку, остальные подвижные плиты 5 перемещаются по колоннам 4, а подвижные

5 плиты 6 при помощи рычагов 7 перемещаются, кроме того, перпендикулярно оси заготовки коленчатого вала.

После соприкосновения торцовых поверхностей смежных плит полости каждой

0 формы, образованной частями 15 и 16, заполняются металлом, образуя по две щеки. Размеры коренных и шатунных шеек в период штамповки практически не меняются. Раскрытие форм происходит в обратной по5 следовательности. Байонетный зажим поворачивается на 90°, части форм размыкаются и приводами возвращаются в исходное положение. Отштампованная заготовка удаляется подъемным устройством (не показано).

0

Формула изобретения 1. Устройство для получения заготовок коленчатых валов, включающее установленные последовательно в ряд формующие

5 плиты для объемной штамповки соответствующих коренных и шатунных шеек вала, ползун, направляющие плит, а также размещенные в последних разъемные формы под шейки вала со средствами фиксации их частей в сомкнутом положении, причем формы

0 под коренные шейки вала выполнены с одной плоскостью разъема, одна из формующих крайние коренные шейки вала плит со стороны, противоположной ползуну, неподвижна, а остальные подвижны в

5 направлении продольных осей размещенных в них разъемных форм, плиты, формующие шатунные шейки вала, подвижны как в направлении перемещения формующих коренные шейки плит, так и в перпендикулярных указанному направлению, каждая из формующих шатунные шейки плит имеет две пары параллельных шзрнирно смонтированных на указанной плите рычагов, свободные концы которых в каждой паре шарнирно связаны с соседними, формующими коренные шейки плитами с направлением смещения осей шарниров на формующих шатунные шейки плитах относительно осей противоположных шарниров в сторону поперечного перемещения этих плит npi/1 нерабочем ходе, отличающее- с я тем. что, с целью повышения надежности за счет облегчения извлечения из устройства отштампованной заготовки коленчатого вала, подъемные формы формующих шатунные шейки вала плит выполнены из трех частей с тремя плоскостями разъема, одна из которых неподвижна, а две другие смонтированы симметрично относительно нее с возможностью синхронного разнонаправленного поворота от привода относительно осевой плоскости смежных шатунной и коренной шеек, одна из плоскостей разъема

0

5

0

5

каждой из форм под шатунные шейки совпадает с указанной осевой плоскостью, г две другие расположены симметрично относительно нее и пересекаются с ней по линии, совпадающей с продольной осью отверстия в форме под шатунную шейку вала, каждая из форм под коренные шейки выполнена в виде неподвижного основания и поворотной относительно него от привода крышки.

2.Устройство поп.1.отличающее- с я тем, что приводы поворота частей форм выполнены в виде силовых цилиндров с жестко смонтированными на их штоках рейками и связанных с рейками шестерен, жестко смонтированных на осях поворотных частей форм,

3.Устройство по пп.1 и2,отличаю- ще ее я,тем,что каждое средство фиксации частей форм в сомкнутом положении выполнено в виде байонетного зажима, кинематически связанного посредством рычажной передачи со штоком силового цилиндра/

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления коленчатых валов | 1978 |

|

SU727312A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК КОЛЕНЧАТЫХ ВАЛОВ | 2003 |

|

RU2254198C1 |

| ВСГСООЗНАЯ ,' БНБ:;;Г'"''^ЭДЯ/-^llEl^TEKA | 1971 |

|

SU297160A1 |

| Способ и устройства механической обработки шатунных шеек крупногабаритного коленчатого вала на токарном станке | 2015 |

|

RU2625151C2 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЕНЧАТЫХ ВАЛОВ | 1971 |

|

SU295598A1 |

| Устройство для изготовления коленчатых валов | 1976 |

|

SU614876A1 |

| Устройство для поперечного перемещения абразивной ленты | 1985 |

|

SU1296378A1 |

| Способ изготовления коленчатых валов и устройство для его осуществления | 1982 |

|

SU1142208A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ КОЛЕНЧАТЫХ ВАЛОВ | 1966 |

|

SU187896A1 |

| Штамп для штамповки коленчатых валов | 1988 |

|

SU1602605A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для получения заготовок коленчатых валов. Цель изобретения - повышение надежности устройства за счет обеспечения извлечения из него отштампованной заготовки. Плита, формующая одну из крайних коренных шеек, неподвижна, а остальные плиты для коренных шеек подвижны в направлении их продольных осей. Между ними размещены пгиты, Формую Ц /е L-Зтун- ные шейки, смонтированные с в зможьо- стью перемещения как вдоль предо ьных осей шатунных шеек, так и пеоленд уляр- но к ним. Плиты для деформирозги ..я шатунных шеек связаны со смежными с плитами для формирования корень. : х шеек двумя парами параллельных кехду собой рычагов. Благодаря этому при поил жжении усилия к крайней из подвижных формующих коренные шейки плит все плиты, перемещаясь, складываются вместе и формиоуют посредством расположенных в них форм коренные и шатунные шейки, а также связывающие их щеки. Указанные формы выполнены разъемными и их части смыкаются и размыкаются от индивидуальных приаодсв. Кроме них, формы имеют средство для силового замыкания частей форм, препятствующее их раскрытию БО время штамповки. В результате отштампованная заготовка легко извлекается из плит при раскрытом положении частей форм. 2 з.п. ф-лы. 9 ил IV-,

Фие.1

«

5 О

I

ft.

B-B

/ M

фиг. 4

Ji/l

ФигЗ

фиг. 6

Фиг. 5

Фиг.7

Л-А

Фие.8

| Устройство для изготовления коленчатых валов | 1960 |

|

SU140662A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-12-30—Публикация

1988-08-25—Подача