Предполагаемое изобретение относится к обработке металлов давлением, а именно к способам изготовления крупногабаритных деталей средней конусности со шпангоутом по меньшему диаметру и фланцем по большему диаметру.

Известен способ получения заготовки крупногабаритного корпуса стыковочного агрегата космического аппарата штамповкой (Сыромятников В.С. Стыковочные устройства космических аппаратов. М.: Машиностроение, 1984, с.76-77). Недостатком данного способа является технологическая сложность изготовления, низкий коэффициент использования металла, большая металлоемкость.

Технической задачей предполагаемого изобретения является уменьшение металлоемкости, повышение коэффициента использования металла, уменьшение трудоемкости при использовании простейшей заготовки - листа.

Данная техническая задача решается за счет получения заготовки крупногабаритного корпуса стыковочного агрегата космического аппарата, имеющего шпангоут и фланец, расположенные, соответственно, по меньшему и большему диаметрам, формированием ее ротационной вытяжкой из листа в форме диска за один переход с помощью вертикально вращающейся оправы и раскатных роликов, установленных под углом к оси оправы и с зазором, перемещающихся сверху вниз с последовательным формированием шпангоута и фланца вертикальным сдвигом металла заготовки. Величина угла наклона раскатных роликов к оси оправы и величина зазора зависят от материала и толщины листа, а также геометрических параметров заготовки. Скорость вращения оправы и величину подачи раскатных роликов определяют из условия получения в заготовке деформаций, обеспечивающих нагрев заготовки до исключающей охрупчивание ее материала температуры и образование в нем структурных изменений с последующей их фиксацией в среде, которую выбирают в зависимости от материала заготовки. Раскатные ролики подаются сверху вниз, вытяжка производится от шпангоута к фланцу.

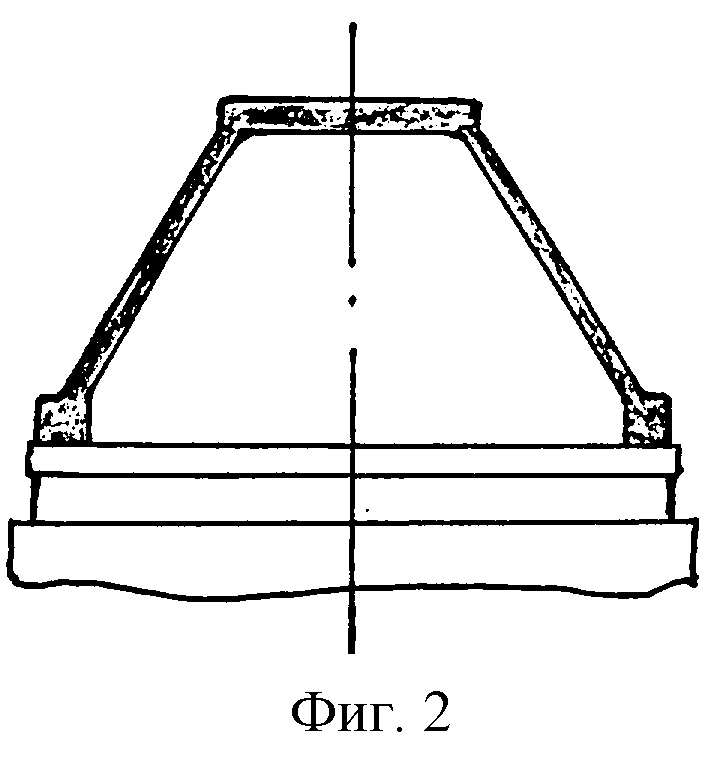

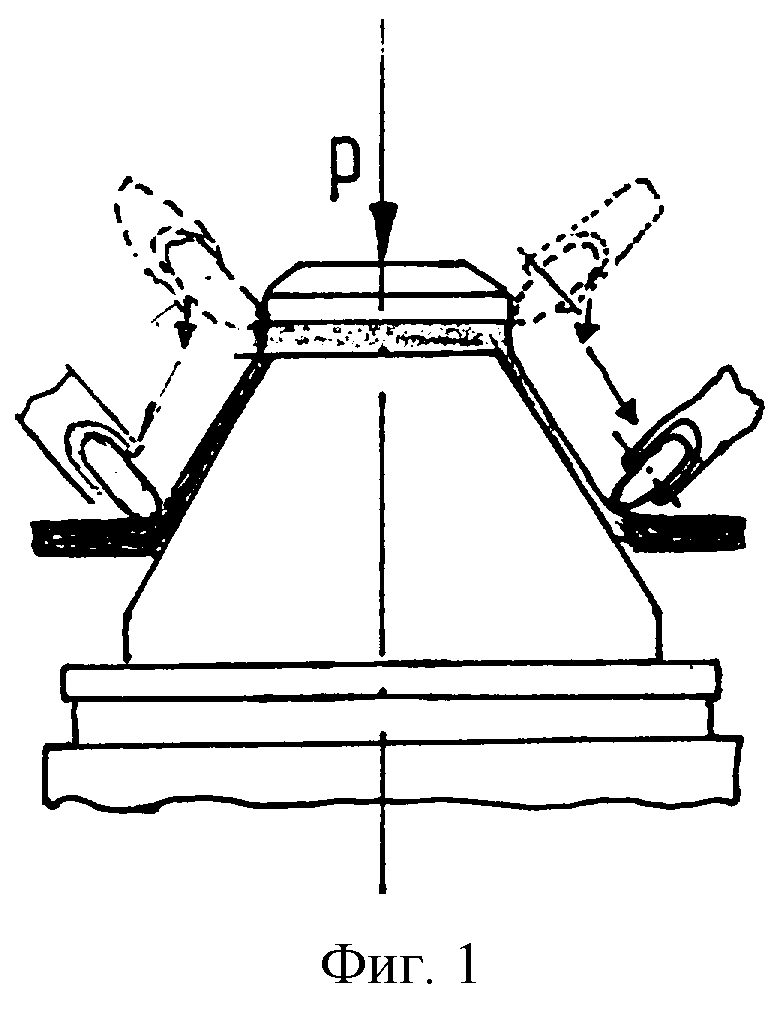

Изобретение поясняется чертежом, где на фиг.1 показано крепление диска и расположение раскатных роликов, а на фиг.2 - заготовка крупногабаритного стыковочного агрегата космического аппарата в разрезе с расположением на оправе.

Способ получения заготовки крупногабаритного корпуса стыковочного агрегата космического аппарата ротационной вытяжкой осуществляется следующим образом.

Диск требуемого диаметра устанавливают на оправе, зажимая осевым зажимом. Раскатные ролики устанавливают в одной плоскости под углом к оси оправы и на расстоянии друг от друга, равным диаметру верхнего шпангоута. Угол наклона оси роликов к оси оправы расчетный и зависит от материала, толщины диска и геометрии получаемой заготовки (конусности, длины цилиндрической части). Ротационная вытяжка производится с формированием вначале шпангоута, имеющего цилиндрическую часть, затем конусную часть и затем горизонтальную верхнюю поверхность фланца. Скорость вращения оправы, величина подачи раскатных роликов рассчитывается для создания степени и скорости деформации, при которых нагрев обрабатываемой детали происходит до определенных пределов, не вызывая охрупчивание. В процессе ротационной вытяжки строго следят за температурой обрабатываемой заготовки. После проведения ротационной вытяжки производят фиксацию прочностных характеристик, продолжительность и среда, в которой ее производят, зависит от марки материала. Затем проводят термообработку и токарную обработку получаемой заготовки.

Пример осуществления способа.

Диск диаметром 2050 мм, толщиной 50 мм с центральным отверстием диаметром 700 мм устанавливают на оправе и зажимают осевым зажимом.

Ротационную вытяжку осуществляют на двухроликовом стане с программным управлением с вертикальным расположением оправы, с усилием на раскатных роликах 100 тонна-сила.

Диск диаметром 2050 мм, толщиной 50 мм с центральным отверстием диаметром 700 мм устанавливают на оправе и зажимают зажимом. Для ротационной вытяжки используют два раскатных ролика, установленных в плоскости, перпендикулярной оси вращения заготовки через 180° по диаметру верхнего шпангоута. Материал диска - сплав “1201”. Ротационную вытяжку начинают сверху вниз, от меньшего диаметра к большему. Раскатные ролики перемещаются параллельно образующей оправы по заданной программе. Шпангоут и фланец формируются по заданной программе вертикальным сдвигом металла на величину 20 мм. Обработка производится на стане с программным управлением за один переход. Степень и скорость деформации, скорость вращения оправы и величина подачи раскатных роликов и температура нагрева обрабатываемой заготовки выбираются с получением повышенных механических свойств в 1,5 раза, с улучшением структуры в виде уменьшения бальности “зерна” в 1,5-2 раза. Угол наклона оси раскатных роликов к оси оправы равен 45°. Степень деформации составляет от 40 до 50%. При установке раскатных роликов разница зазоров между роликами не более 0,05 мм. После проведения ротационной вытяжки выполняется термическая и токарная обработка заготовки. Разрыв во времени между этими операциями не превышает нескольких часов. Во время ротационной вытяжки следят за температурой обрабатываемой заготовки так, чтобы нагрев не превышал температуры, после которой произойдет охрупчивание последней. Режим термообработки подобран так, чтобы зафиксировать структурные изменения.

Такой способ получения заготовки крупногабаритного корпуса стыковочного агрегата космического аппарата позволяет значительно уменьшить трудоемкость, повысить значительно коэффициент использования, прочностные характеристики и структуру металла. Причем вначале формируется поверхность шпангоута, затем конусная часть и горизонтальная поверхность фланца.

Внедрение этого способа позволило создать головные части ракет, которые обладают наилучшим сочетанием весовых и прочностных характеристик для данных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| АДАПТЕР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2209162C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ОЖИВАЛЬНОЙ ФОРМЫ | 2003 |

|

RU2255827C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННОЙ КРУПНОГАБАРИТНОЙ ОБОЛОЧКИ | 2007 |

|

RU2351425C2 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ КОНИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2007242C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВНУТРЕННЕЙ ОБОЛОЧКИ КАМЕРЫ СГОРАНИЯ С ПЕРЕХОДНЫМ КОЛЬЦОМ | 2005 |

|

RU2297295C2 |

| ДНИЩЕ ТОПЛИВНОГО БАКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2170193C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПАКЕТА БЕСШОВНЫХ ТОНКОСТЕННЫХ КРУПНОГАБАРИТНЫХ ЭКВИДИСТАНТНЫХ ОБОЛОЧЕК ОЖИВАЛЬНОЙ ФОРМЫ ИЗ КОНУСНЫХ ЗАГОТОВОК | 2010 |

|

RU2466816C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК СЛОЖНОЙ ФОРМЫ | 2012 |

|

RU2511166C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ НЕСИММЕТРИЧНЫХ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ С ФЛАНЦЕМ | 2011 |

|

RU2471585C1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ ОЖИВАЛЬНЫХ И КОНИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2465976C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении крупногабаритных деталей средней конусности со шпангоутом по меньшему диаметру и фланцем по большему диаметру. Формируют заготовку ротационной вытяжкой из листа в форме диска за один переход с помощью вертикально расположенной вращающейся оправы и раскатных роликов. Ролики устанавливают под углом к оси оправы и с зазором и перемещают сверху вниз с последовательным формированием шпангоута и фланца вертикальным сдвигом металла заготовки. Величины угла наклона раскатных роликов к оси оправы и зазора выбирают в зависимости от материала и толщины листа, а также геометрических параметров заготовки. Скорость вращения оправы и величину подачи раскатных роликов определяют из условия получения в заготовке деформаций, обеспечивающих нагрев заготовки до исключающей охрупчивание ее материала температуры и образование в нем структурных изменений с последующей их фиксацией в среде, которую выбирают в зависимости от материала заготовки. В результате обеспечивается снижение металлоемкости и трудоемкости. 2 ил.

Способ получения заготовки крупногабаритного корпуса стыковочного агрегата космического аппарата, имеющего шпангоут и фланец, расположенные соответственно по меньшему и большему диаметрам, включающий формирование заготовки, ее последующую термообработку и токарную обработку, отличающийся тем, что заготовку формируют ротационной вытяжкой из листа в форме диска за один переход с помощью вертикально расположенной вращающейся оправы и раскатных роликов, которые устанавливают под углом к оси оправы и с зазором и перемещают сверху вниз с последовательным формированием шпангоута и фланца вертикальным сдвигом металла заготовки, при этом величины угла наклона раскатных роликов к оси оправы и зазора выбирают в зависимости от материала и толщины листа, а также геометрических параметров заготовки, а скорость вращения оправы и величину подачи раскатных роликов определяют из условия получения в заготовке деформаций, обеспечивающих нагрев заготовки до исключающей охрупчивание ее материала температуры и образование в нем структурных изменений с последующей их фиксацией в среде, которую выбирают в зависимости от материала заготовки.

| СЫРОМЯТНИКОВ B.C | |||

| Стыковочные устройства космических аппаратов | |||

| - М.: Машиностроение, 1984, с.76-77, рис.3.2 | |||

| СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ РОТАЦИОННОЙ ВЫТЯЖКОЙ | 1994 |

|

RU2086330C1 |

| Способ изготовления тонкостенных оболочек | 1986 |

|

SU1465152A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ | 0 |

|

SU211495A1 |

| Способ изготовления полых деталей | 1986 |

|

SU1479168A1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ КОНИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2007242C1 |

| DE 3423146 А1, 14.06.1985 | |||

| US 4055976 А, 29.03.1976. | |||

Авторы

Даты

2004-12-20—Публикация

2002-09-24—Подача