ч12

.Изобретение относится к машиностроению, в частности к автоматизации изготовления деталей, из пластмасс методом прессования из таблеток.

Целью изобретения является повыше- ниё надежностиработы комплекса за счет предотвращения поломки оборудования.

На фиг, 1 показан комплекс,, общий вид;на фиг 2 -узел I на фиг. t на фиг. 3- схема устройства для контроля изделий о....

Автоматизированный технологический комплекс содержит пресс t с комплектом многогнездных пресс-форм к системой обдува пресс-форм,высокочастотную установку 2 для предварительного подогрева таблеток пластмассы,, автомат. 3 для загрузки кассет таб-

летками, манипулятор 4 с пневмоцилин- дром, комплект технологической оснастки, включающий кассеты 5 для загрузки таблеток в формую цие гнезда пресс- форм и съемники 6 для загрузки пресс- форм от отпрессованных изделий, технологическую стойку 7, сод ержащая упор 8 для сбрасывания готовых изделий со съемника 6 в тару 9 и стол 10 для размещения съемника 6, устройство 11 контроля .удаления отпрессованных изделий., Кроме того, комплекс имеет систему управления, включающую систему бхЕОКировок. Манипулятор оснащен клещевым схватом 12, содержащим пару клещей 13, связанных через рычаги 14 с пневмодилиндром 15 На основанитл схвата 12 установлено устройство для контроля правильного положения изделия в пресс-форме, выполненное в ви- де двуплечего рычага, одно плечо 16 которого взаимодействует через шток 17 дополнительного пневмоцилиндра 18 . с датчиком 19 перегрузки. Двуплечий рычаг установлен на основании схвата на оси 20. Второе плечо 21 двуплечего рычага имеет клиновую часть 22, обращенную в сторону клещей .13 схвата

12, .

Кассеты 5 и съемники 6 имеют рабочую часть и основание 23. На последнем установлены выполненные в виде свободно вращающихся роликов зажимаемый базовый элеме;нт 24 для взаимодействия со схватом и пара фиксирующих элементов 25 и 26 для в.заимо- действия с клиновой част.ыо двуплечего рычага, причем указанные злемен- ты смещены относительно продольных съемников 6 и кассет 5.

2

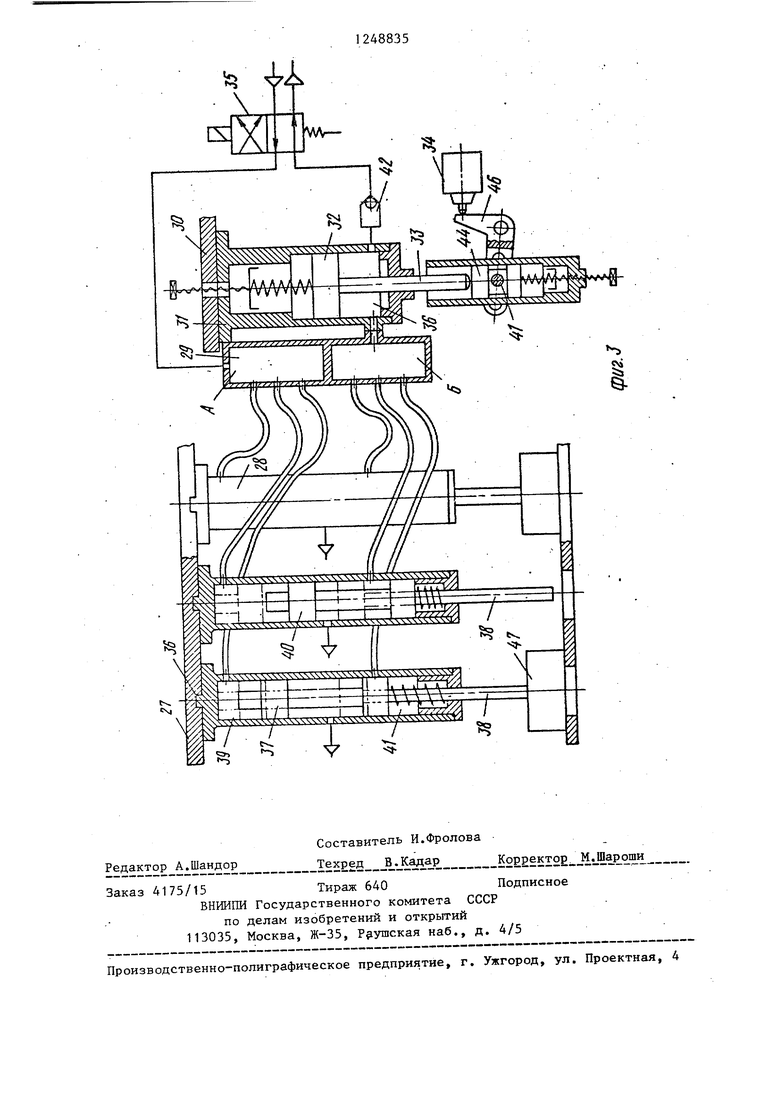

Перед, прессом 1 установлено устройство 11 контроля удаления отпрессованных деталей из пресс-форм, состоящее из основания 27 с установленными на, нем пневмощупами 28, коллектора 29 с полостями Д и Б, регистри- рутощего узла, выполненного в виде установленного на основании 30 пневмо- аккумулятора 31 с по.дпружиненным поршнем 32 и штоком 33 и датчиком 34 контроля удаления отпрессованных изделий из пресс-формы, и пневмораспре- делителя 35,

В основании 27 выполнены пазы 36

для перемещения пневмощупов 28 при настройке комплекта на другой вид изделий, Пневмощупы 25 снабжены подпружиненными золотниками 37 с контрольными стержнями 38. Надзолотниковые

полости 39 пневмощупов соединены гибкими патрубками с полостью Д коллектора и с пневмораспределителем 35. Золотниковые полости 40 пневмощупов соединены с атмосферой, подзолотнико- Bbie полости 41 соединены гибкими трубками с полостью В коллектора и через пневмоаккумулятор 31, обратный клапан 42 с пневмораспределителем 35, Датчик 20 перегрузки и датчик 34 контроля .

удаления отпрессованных деталей из пресс-формы выполнены в виде контактных вы.ключателей, контакты которых подключены в систему блокировок сис- .темы управления комплексом. Система

блокировок представляет собой электри ческие цепи манипзтаятора, соединенные через согласуюший модуль с системой управления комплексом.;

Для защиты контактных групп датчиКО.В 20 и 34 последние взаимодействуют со штоками дополнительного пневмоци- линдра 19 и пневмоаккумулятора 31 через плунжерь 43 и 44 и подпру5киненные рычаги 45 и 46, остановленные так,

чтобы датчики срабатывали при отрыве от них рычагов 45 и 46

Роботизированный технологический комплекс работает следуюш м образом.

Исходное положение комплексов: кассета 5 находится на позиции загрузки автомата 3 загрузки , манипулятор 4 на- находится в положении I, пресс-форма пресса 1 открыта,, контрольные стержни пнеЕМоцилиндров контрольного устройства 1 t подняты. По команде системы управления автомат загружает таблетки Е кассету 3, схват 12 манипулятора 4 Бьщвигается, подается воздух в пнев

моцилиндры 15 и 19, пара клещей 13 захватывает зажимной базовый элемент 23, а плечо 21 двуплечего рычага поворачивается в сторону клещей 13 и своим клином 22, вошедшим между парой фиксирующих элементов 25 к 26, фиксирует кассету 5. Загруженную таблетками кассету 5 манипулятор переносит на вьщвижной под высокочастотной установки 2 подогрева таблеток, после чег-о скват манипулятора разжимается к освобождает кассету.

Затем схват манипулятора втягивается и поворачивается в положение II, вьщвигается, захватывает съемник 6, находящийся на столе 10 технологической стойки 7, и поворачивается в положение Ш. По окончании прессования изделий на прессе 1 пресс-форма раскрывается, отпрессованные изделия выталкиваются из гнезд матрицы, оставаясь на выталкивателях пресс-формы. Схват манипулятора 4 робота вьщвигается и съемник 6 вводится в разъем пресс-формы, при З.ТОМ выталкиватели пресс-формы входят в пазы съемника.

. В случае, если вводу съемника 6 в разъем пресс-формы препятствует застрявшее в матрице отпрессованное изделие, возрастает нагрузка на схват и срабатывает устройство контроля правильного положения изделия в-, пресс-форме. Под действием возникшей нагрузки фиксирующий элемент 26 воздействует на клин 22 плеча 21 рычага, который, поворачиваясь вокруг оси 20, перемещает шток 17 дополнительного пневмоцилиндра 18. При этом съемник разворачивается относительно схвата вокруг базового элемента 24. При дальнейшем выдвижении схвата фиксирующий элемент 26 соскакивает с клина 22 и шток 17 под действием сжатого воздуха перемещается .в противоположном направлении до крайнего положения и воздействует через плунжер 43 и рычаг 45 датчика 19 перегрузки, связанный с системой блокировок. Схват манипулятора 14 останавливается и комплекс переводится на специальную аварийную программу.

В случае отсутствия препятствия выдвижению схвата 12 съемник 6 вводится в разъем пресс-формы, выталкиватели опускаются и отпрессованные изделия остаются на съемнике 6. После этого схват манипулятора, частично вытягиваясь, вькодит на позицию контроля. Затем включается реверс пнев- мораспределителя 35 и пневмоаккуму- лятор 31 отключается от сети сжатого воздуха, а надзолотникавые полости 39

пневмощупов 28 соединяются с пневмо- сетью. В случае, если все отпресован-. ные изделия удалены из пресс-формы и. находятся на съемнике 6, контрольные стержни 38 золотников 37, упираясь в

контролируемые изделия 47, станавли- вают золотники в промежуточное положение, в котором золотниковые полости 40 соединяются с- атмосферой, а подзолотниковые полости 41 заперты.

При этом поршень 32 пневмоаккумулято- ра 31 находится в крайнем верхнем положении. Если какое-либо контролируемое изделие 47 на съемнике отс,утс гвует, золотник 37 перемещается в

крайнее нижнее положение и полость пневмоаккумулятора 31 соединяется через золотниковую полость 40 одного из пневмоцилиндров с атмосферсз й. Поршень 32 пневмоаккумулятора 31 перемещается

под действием возвратной пружины, его шток 31 воздействует через плунжер 44 ирычаг 46на датчик34,связанный ссис- темой блокировок.Комплекс переводится на специальную аварийную программу.

Если аварийного сигнала отдатчика не последовало, то продолжается выполнение основной программы работы комплекса. Включается устройство обдува пресс-формы, а схват манипулятора 4 поворачивается в сторону техноло- логической стойки 7, затем частично втягивается. При этом изделия сталкиваются упором 8 в тару 9. Затем схват 12 опу;скает съемник 6 на стол 10 стойки 7 звоздух подается Ецилиндры 15и 18и. клещи 13и плечо21 двуплечегорычага освобождает съемник 6..Схват 12манипу- лятора 4втягивается и поворачивается в положение 1,Далее цикл повторяется.

При необходимости переналадки тех- нологического комплекса на изготовление другого изделия заменяется пресс-форма пресса 1, кассета 5 и съемник 6, а пневмощупы 28 устройства

11 контроля перемещаются по пазам 36 основания 27 соответственно расположению гнезд пресс-формы.

Применение предлагаемого роботизированного технологического комплекса

обеспечивает безаварийность работы оборудования,входящего в его состав,и овышает темсамым надежность его рабо- ты по сравнению сизвестными комплексами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибкий производственный модуль для листовой штамповки | 1988 |

|

SU1667994A1 |

| Пресс-форма для изготовления изделий из пластмасс методом прямого прессования | 1980 |

|

SU903145A1 |

| Автоматическая линия штамповки деталей из рулонного материала | 1989 |

|

SU1625565A1 |

| Автоматизированный технологический комплекс для прессования изделий из порошков | 1991 |

|

SU1801048A3 |

| Автоматизированный комплекс для многономенклатурной штамповки деталей из штучных заготовок | 1984 |

|

SU1214290A1 |

| Роботизированный технологический комплекс прессования изделий из таблетированных пресс-материалов | 1988 |

|

SU1512785A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ЗАГОТОВОК В ПРЕСС | 1993 |

|

RU2063287C1 |

| Автоматизированный комплекс для многономенклатурной штамповки деталей из штучных заготовок | 1986 |

|

SU1532149A1 |

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

1

Редактор А.Шандор

Составитель И.Фролова

Техред В.КадарКорректор М.Шарош

Заказ 4175/15Тираж 640Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Заргородний В.К | |||

| и др | |||

| Об орудо- вание предприятий по переработке пластмасс | |||

| Л.: Химия, 1972, с | |||

| Канатное устройство для подъема и перемещения сыпучих и раздробленных тел | 1923 |

|

SU155A1 |

| Комплексно-автоматизированная прессовочная технологическая ячейка | |||

| Система механической тяги | 1919 |

|

SU158A1 |

Авторы

Даты

1986-08-07—Публикация

1983-11-23—Подача