Изобретение относится к устройству и способу получения расплавов солей и их смесей при помощи трубчатого реактора и реактора с непрерывным перемешиванием, в котором исходные материалы расплавляют и вводят в реакцию, после чего продукты реакции пропускают через колонки для очистки.

Расплавы солей, таких как, например, NaAlCl4, имеют разнообразные области применения. Расплавы солей применимы в качестве накопительного агента в теплонакопителях, в качестве агентов переноса тепла, например, в нагревательных банях, для покрытия и очистки расплавленных металлов, для электроокрашивания высокоплавких материалов или в качестве расплава-электролита в первичных батареях, как описано в GB 2046506. Далее, возможно применение этих солей в перезаряжаемых натриевых батареях. Соли используют в батареях с рабочей температурой между 130°С и 200°С (К.М.Abraham, D.M.Pasquariello, J. Electrochem. Soc., том. 137, 1189-1190 (1990)).

В DE 3419279 описан электрохимический элемент, в котором катодная матрица обогащена электролитом из расплава натриево/алюминиево галоидной соли.

Относительно новой областью применения является “батарея ZEBRA”. Этот высокотемпературный элемент состоит из электрода из жидкого натрия, электрода из бета-алюминия и электрода из хлорида переходного металла в расплаве NaAlCl4 (В.Cleaver, V.S.Sharivker, J. Electrochem. Soc., том. 142, 3409-3413 (1995)).

DE 3718920 описывает получение расплавов солей путем добавления чистого металла и галогенида щелочного металла к расплаву. Температура реакционной смеси выше точки плавления расплава соли. В экспериментальном примере галогенидом щелочного металла является NaCl, расплавленным щелочным металлом является натрий, а сепаратором является оксид бета-алюминия. В связи с использованием чистого натрия необходимы особые меры предосторожности, такие как работа в атмосфере защитного газа. Реакции должны проходить в отдельных ячейках, так как необходимо предотвратить отравление сепаратора побочным продуктом АlНаl3.

Все способы, описанные до сих пор для получения расплавов солей, проводят периодическим способом. Периодический способ имеет несколько существенных недостатков по сравнению с непрерывным способом получения. При смене загрузки устройство необходимо открывать. При этом продукт может быть загрязнен кислородом из окружающего воздуха, водой и пылью. Смена загрузки приводит к простоям на заводе, следовательно, к снижению выхода за единицу времени. Эффективный непрерывный способ требует громоздкого оборудования. Способ запуска реакции отнимает относительно много энергии и времени. Было обнаружено, что, в частности, при запуске заводов в процесс могут попадать загрязнения. В FR 2168912 описан сложный способ очистки для алюминатов галогенидов щелочных металлов. Двустадийный способ очистки состоит из обработки кислородом для расщепления органических загрязнений и обработки алюминием для осаждения железа и тяжелых металлов. Обработка алюминием должна происходить в азотной или аргоновой атмосфере.

Для получения алюмогалогенидов щелочных металлов описана реакция соответствующих галогенидов алюминия и галогенидов щелочного металла в закрытой трубе (Friedman, Taube, J. Am. Chem. Soc., 72, 2236-2243 (1950)). При этом способе наблюдается повышение давления до 6-7 атмосфер, что приводит к проблемам (FR 2168912). Оборудование должно быть оснащено соответствующими мерами предосторожности.

Для непрерывной обработки солей подходят в основном трубчатые реакторы и реакторы с непрерывным перемешиванием.

Трубчатые реакторы являются идеальными для длительной обработки жидких материалов. Разброс времени нахождения в нем очень узок, что означает, что все частички имеют приблизительно одинаковое время нахождения, и, таким образом, достигается очень узкий разброс показателей качества. Высокое соотношение площадь поверхности/объем и турбулентное течение означают, что трубчатый реактор высоко пригоден для переноса тепла. Тем не менее при использовании его для твердых веществ отсутствует необходимое условие текучести. Кроме того, перенос тепла у расплавленной смеси солей очень мал сравнительно с чистой термальной проводимостью гранулированных исходных материалов, что приводит к очень длительному времени нахождения.

Другой возможностью для непрерывного проведения реакций является реактор с непрерывным перемешиванием. Здесь гранулированные исходные материалы можно отмеривать в перемешиваемый расплав. Это способствует конвективному переносу тепла, что существенно ускоряет нагревание исходных материалов. В частности, если в качестве исходных материалов необходимо использовать летучие соли, необходима температура ниже температуры сублимации, чтобы избежать избыточного давления в системе. Сильным недостатком реактора с непрерывным перемешиванием является разброс по времени нахождения. Это приводит к тому, что в потоке выходящего из системы продукта всегда присутствует существенная доля непрореагированных исходных материалов.

Цель изобретения состоит в том, чтобы обеспечить непрерывный способ получения чистых расплавов солей, который исключает невыгодное влияние окружающей среды, минимизирует энергетические требования и способствует оптимальному использованию времени-пространства. Еще одной целью является получение больших количеств расплавов солей в минимально возможный промежуток времени.

Цель изобретения достигается за счет использования устройства для получения расплавов солей общей формулы

MDX4 (I)

в которой

М является Li, Na, К, Rb или Cs,

D является Al, Ga, In или Tl и

X является F, Cl, Br или I,

и их смесей, которое фактически состоит из нагреваемого реактора с перемешиванием (1) и находящегося ниже него трубчатого реактора (4), где реактор с перемешиванием (1) имеет зону, которая благодаря баковой геометрии не может содержать твердые частицы, и трубчатый реактор (4) или его линия подачи вклиниваются в эту зону, свободную от твердых частичек.

Кроме того, изобретение относится к способу получения расплавов солей и их смесей общей формулы (I) путем взаимодействия галогенида металла формулы DX3 (II) с солью щелочного металла формулы MX (III) в упомянутом выше устройстве.

Продукты способа пригодны для использования в качестве расплавленного электролита в электрохимических элементах, в качестве накопительного агента в теплонакопителях, в качестве агента переноса тепла, например, в нагревательных банях, для покрытия и очистки расплавленных металлов, для электроокраски высокоплавких материалов или в качестве расплавленного электролита в перезаряжаемых натриевых батареях и первичных батареях.

Неожиданно было обнаружено, что приемлемая комбинация реактора с непрерывным перемешиванием и множества трубчатых реакторов позволяет непрерывно производить соляной расплав желаемого качества.

Способ можно проводить с использованием всех реакторов с непрерывным перемешиванием, нагреваемых реакторов с перемешиванием, которые кажутся пригодными человеку, опытному в данном вопросе. Для перемешивания можно использовать различные подходящие мешалки, такие как пропеллер, наклонная лопасть, диск, крыльчатка, перекрестные лопасти, решетка лопастных мешалок. Мешалка должна обеспечивать хорошую передачу тепла между стенкой реактора и солью или расплавом.

Реакторы с перемешиванием обычно делают из стали. Агрессивные соляные расплавы могут атаковать этот материал и вызывать коррозию.

Было обнаружено, что реакторы с перемешиванием, основные компоненты которых сделаны из сплавов никеля, особенно пригодны для обработки солей и расплавов солей. Относительно низкий механический стресс на оболочку реактора означает, что никель также можно использовать в качестве материала для емкости. Также возможно применять реакторы из стекла. Более того, было обнаружено, что металлические части реактора с перемешиванием, приходящие в контакт с солями или расплавами солей, можно защитить от коррозийного и абразивного повреждения покрытием поверхностей материалами, известными специалисту в данной области, такими как PTFE/PFA, эмаль или керамические материалы.

Для увеличения эффективности реактора с перемешиванием необходимо, чтобы твердые частицы не попадали в сливное отверстие реактора. Это достигается благодаря баковой геометрии реактора. Неожиданно было обнаружено, что в реакторе можно создать зону отстаивания, которая разработана таким образом, что имеет линию подачи смеси снизу и относительно велика, так что твердые частицы в неподвижной смеси успевают отстояться.

Такие же требования предъявляются и к материалу нагреваемого трубчатого реактора с нижним течением. Кроме стали, никеля и сплавов никеля также пригодны стальные реакторы, покрытые PTFE/PFA, эмалью или керамическими материалами.

Существенным преимуществом является сочетание реактора с перемешиванием с трубчатым реактором. В трубчатом реакторе, находящемся ниже реактора с перемешиванием, можно установить более высокую температуру. Это приводит к тому, что нерастворенная соль щелочного металла растворяется и реагирует в расплаве при высоких температурах при незначительном времени нахождения.

Реакцию в реакторе с перемешиванием и трубчатом реакторе можно проводить в присутствии атмосферного кислорода или оптимально в атмосфере защитного газа (например, азот, СО2, благородные газы) при пониженном давлении, атмосферном давлении или даже при давлении выше атмосферного, при температурах от 50°С до 800°С (при атмосферном давлении). При работе при давлении выше атмосферного или пониженном давлении точки плавления солей существенно сдвигаются.

Обработку необходимо проводить при температуре ниже температуры сублимации исходных материалов. Предпочтение отдается более высоким температурам, так как растворимость солей при этих условиях намного лучше.

При обработке солей в реакторе с перемешиванием и в трубчатом реакторе можно установить оптимальную температурную программу способа при помощи нагревательных поясов или нагревания двойной рубашки.

Способ можно проводить непрерывно или в случае необходимости с периодическими остановками.

Для осуществления способа применяют в качестве галогенида металла фторид, хлорид, бромид или йодид алюминия, галлия, индия или таллия или их смеси. Пригодными солями щелочных металлов являются фторид, хлорид, бромид или йодид лития, натрия, калия, рубидия или цезия или их смеси.

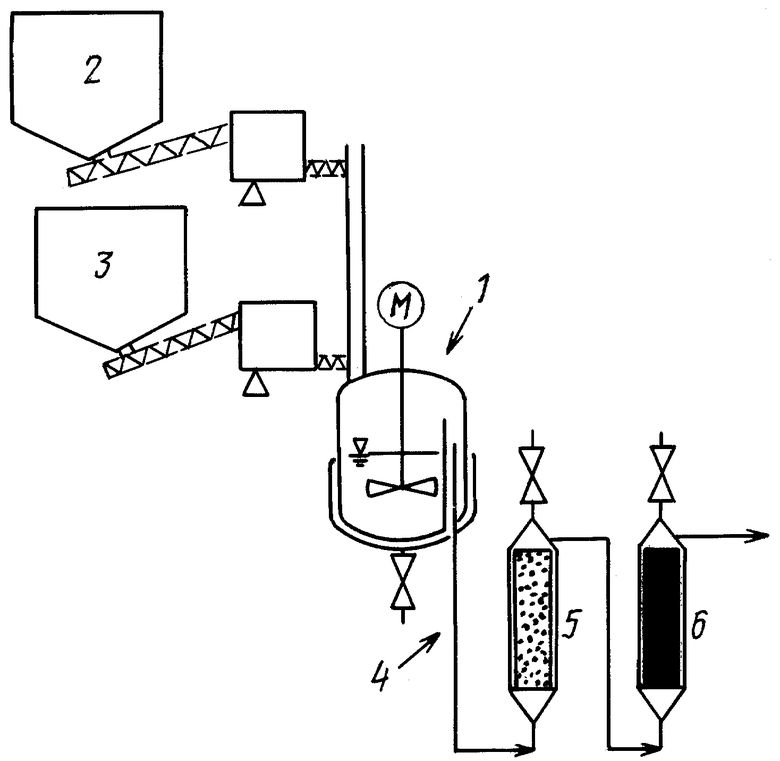

Общий пример изобретения пояснен более детально ниже и показан на чертеже, где изображены реактор с перемешиванием 1 с дозаторами твердых веществ 2 и 3, трубчатый реактор 4 и находящиеся после него колонки или башни 5 и 6.

Для получения солей, соответствующих формуле (I), и их смесей исходные материалы можно подавать в реактор раздельно через измерители для твердых веществ (2) и (3). Исходные материалы также можно подавать предварительно смешанными в той же пропорции через один измерительный прибор. Наполнение также можно проводить в атмосфере инертного газа.

Нагреваемый реактор с перемешиванием (1) с мешалкой содержит жидкий расплав соли. Объем этого расплава определяют в зависимости от требуемого времени нахождения и желаемой производительности. Материалы реагируют в реакторе с перемешиванием при температурах выше точки плавления соли и ниже температуры сублимации галогенида металла.

Уровень наполнения реактора поддерживают постоянным посредством переливной трубы или помпы, контролируемой при помощи электричества. Чтобы твердые частицы исходных материалов не попадали в слив, реактор имеет зону отстаивания, которая оборудована линией подачи смеси снизу и достаточно велика для того, чтобы твердые частицы могли отстояться из выходящей жидкости. Эта зона не имеет подачи с поверхности жидкости и достаточно экранирована от турбулентности, вызываемой мешалкой.

В альтернативном варианте можно использовать вращающийся барабан, от центра которого отбирают продукт и центробежная сила которого отделяет твердые частицы. Для этой цели также пригоден гидроциклон, если помпа создает адекватную скорость течения.

Для увеличения эффективности трубчатый реактор (4) подсоединяют после реактора с перемешиванием.

Температура в трубчатом реакторе может быть выше, чем в реакторе с перемешиванием. Это позволяет не растворившимся солям щелочного металла раствориться в расплаве и повысить выход продукции.

Трубчатый реактор предпочтительно установлен вертикально. Это предотвращает оседание твердых частиц на стенке сосуда. Кроме того, в помпах нет необходимости, так как перенос вещества происходит благодаря гравитации.

Расплав может быть загрязнен при контакте с водой или атмосферной влагой. Галогенид водорода, который образуется, пропускают через колонку или башню (5), наполненную гранулами соответствующего металла. Расплав предпочтительно проходит через колонку или башню снизу вверх. Галогенид водорода реагирует с металлом с образованием DХ3. Для дальнейшей обработки галогенид металла пропускают через еще одну колонку или башню (6). Поток через колонку или башню, заполненную солью щелочного металла MX или подобной, направлен снизу вверх. Галогенид металла DХ3 реагирует там с солью щелочного металла MX для получения желаемой соли MDX4.

Нет необходимости, чтобы поток через колонки или башни (5) и (6) был направлен снизу вверх, но у этого направления есть преимущество в том, что частички металла D и частички галогенида металла DX3, которые становятся меньше в размере благодаря реакции, не проталкиваются через экранирующую пластину течением и блокируют последнюю. Тем не менее таким образом стимулируется гомогенное течение (поток вытеснения) в колонке. Гомогенный поток является существенным необходимым условием для полной реакции на колонке.

Пример, представлнный ниже, приведен для лучшей иллюстрации настоящего изобретения и не служит ограничением изобретения до описанных в нем характеристик.

Пример. Получение NaAlCl4

Для получения 1 кг/ч NaAlCl4 373,8 г/ч NaCl подают в нагреваемый реактор с перемешиванием через дозатор твердых веществ и 626,2 г/ч АlСl3 подают в реактор через еще один дозатор твердых веществ. Стеклянный реактор с перемешиванием, оборудованный пропеллерной мешалкой и нагреваемый с помощью мазута двойной рубашкой, содержит объем жидкого расплава солей при температуре ниже температуры сублимации АlСl3 (180°С), но выше температуры плавления соли (156°С). Энергичное перемешивание вызывает тесный контакт между жидким расплавом и нагреваемой стенкой реактора, с одной стороны, и холодным исходным веществом, с другой стороны. Это приводит к хорошему переносу тепла, и, соответственно, среднее время нахождения в реакторе составляет около 5 минут.

Постоянный уровень наполнения реактора поддерживается при помощи переливной трубы. Загрязнение продуктов непрореагировавшими исходными веществами исключено здесь благодаря подсоединению далее по течению трубчатого реактора (4). Благодаря наличию повышенных температур в трубчатом реакторе, здесь 200°С, нерастворенный NaCl может реагировать в расплаве. Направленный вертикально трубчатый реактор предотвращает отложение остающихся твердых частиц. Кроме того, в помпах нет необходимости, так как перенос вещества происходит благодаря гравитации.

В расплаве, возможно загрязненном водой, может образовываться галогенид водорода. Его можно удалить реакцией в двух колонках, находящихся далее по течению, наполненных алюминиевыми гранулами (5) и NaCl (6). В колонках, через которые поток проходит снизу вверх, сначала галогенид водорода может реагировать с алюминием с образованием АlСl3 и последующим взаимодействием во второй колонке с солью NaCl для получения NaAlCl4.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИТИЧЕСКАЯ СИСТЕМА В ПРОЦЕССЕ ТЕРМОЛИЗА ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ И ОТХОДОВ ДОБЫЧИ И ПЕРЕРАБОТКИ НЕФТИ | 2013 |

|

RU2524211C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГИГРОСКОПИЧНОГО СУБМИКРОННОГО АЭРОЗОЛЯ ГАЛОГЕНИДОВ ЩЕЛОЧНЫХ И ЩЕЛОЧНОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 2008 |

|

RU2362631C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ВЕНТИЛЬНОГО МЕТАЛЛА | 2005 |

|

RU2284248C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА НИОБИЯ | 2014 |

|

RU2570713C1 |

| СПОСОБ ПОДГОТОВКИ ШИХТОВЫХ МАТЕРИАЛОВ ДЛЯ ВАРКИ СТЕКЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2266259C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТАНТАЛА | 2013 |

|

RU2537338C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ВЕНТИЛЬНОГО МЕТАЛЛА | 2001 |

|

RU2189294C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ВЕНТИЛЬНОГО МЕТАЛЛА | 2009 |

|

RU2409450C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСООБРАЗУЮЩЕГО АГЕНТА | 2018 |

|

RU2782828C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГИГРОСКОПИЧНОГО СУБМИКРОННОГО АЭРОЗОЛЯ ИОДИДОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 2008 |

|

RU2362632C1 |

Изобретение относится к устройству и способу для получения расплавов солей и их смесей при помощи трубчатого реактора и реактора с непрерывным перемешиванием, в которых исходные материалы расплавляют и подвергают взаимодействию. После этого продукты подвергают очистке с использованием модуля очистки, который состоит из колонок или башен. Технический результат заключается в непрерывном способе получения чистых соляных расплавов, который исключает невыгодное влияние окружающей среды, минимизирует энергетические требования и способствует оптимальному использованию времени-пространства, а также получению больших количеств соляных расплавов в наименьший возможный промежуток времени. 2 с. и 6 з.п. ф-лы, 1 ил.

MDX4, (I)

где М является Li, Na, К, Rb или Cs;

D является Al, Ga, In или Тl;

X является F, Cl, Br или I,

и их смесей, фактически состоящее из нагреваемого реактора с перемешиванием (1) и находящегося ниже него трубчатого реактора (4), где реактор с перемешиванием (1) имеет зону, которая благодаря баковой геометрии не может содержать твердые частицы, и трубчатый реактор (4) или его линия подачи вклинивается в эту зону, свободную от твердых частиц.

MDX4, (I)

в которой М является Li, Na, К, Rb или Cs;

D является Al, Ga, In или Тl;

X является F, Cl, Вr или I,

и их смесей, путем взаимодействия галогенида металла формулы DX3 (II) с солью щелочного металла формулы MX (III), отличающийся тем, что взаимодействие проводят в устройстве по пп.1-4, причем сначала в реакторе с перемешиванием (1), а затем в трубчатом реакторе (4).

| СПОСОБ ПОЛУЧЕНИЯ β КАРОТИНА, ДИСПЕРГИРУЕМОГО В ВОДЕ | 1999 |

|

RU2168912C1 |

| СОВМЕЩЕННАЯ ОБМОТКА РОТОРА | 1992 |

|

RU2046505C1 |

| Способ получения основных хлоридов алюминия | 1976 |

|

SU618343A1 |

| US 3761578 А, 25.09.1973 | |||

| DE 3718920 А, 10.12.1987. | |||

Авторы

Даты

2005-01-10—Публикация

2000-03-08—Подача