Данное техническое решение относится к устройствам управления грузоподъемными машинами, в частности к устройствам управления электроприводами механизмов башенного крана.

Техническое решение предназначено для использования в конструкциях электроприводов грузоподъемных машин с устройствами, обеспечивающими безопасность работы машины путем предупреждения оператора о состоянии машины и путем автоматического регулирования процесса управления машиной, в частности башенного крана, являющегося машиной повышенной опасности.

Известны устройства управления электроприводами грузоподъемных машин, каждое из которых содержит управляющий блок, блоки управления, средства или органы управления, линии связи, шифраторы или кодирующие устройства [1-10].

Как следует из уровня техники, в таких устройствах шифратор или ротационное кодирующее устройство связано с электродвигателем привода машины, управляющий блок выполнен с запрограммированной частотой, которая соответствует частоте вращения нескольких, по крайней мере более двух, электродвигателей, входящих в состав электропривода грузоподъемного крана, при этом устройство управления имеет шифраторы общей системы управления, блоки приводных устройств электродвигателей, счетчики сигналов частоты вращения валов электродвигателей и другие элементы автоматического управления краном.

Наиболее близким техническим решением по сущности и достигаемому эффекту к данному техническому решению является устройство управления электроприводом грузоподъемной машины, содержащее блоки управления с органами управления, модули управления, выполненные с управляющими элементами, соединенными с блоками дешифраторов, блок реле, соединенный с блоком реле аппаратуры электропривода, причем в устройстве имеется разъем, дешифратор соединен с блоком реле и объединен с ним в блок сопряжения, который соединен с блоками шифраторов разъемом, при этом блоки и модули управления объединены колонками управления, образующими пульт управления электроприводом машины, каждый блок шифратора включает по крайней мере один ряд последовательно расположенных датчиков положения органа управления, каждый орган управления выполнен с постоянным магнитом, имеющим возможность его взаимодействия с упомянутыми датчиками, постоянный магнит выполнен с магнитопроводящей П-образной скобой, при этом в нейтральном положении рабочего органа постоянный магнит расположен над центральным датчиком упомянутого ряда датчиков, а торцы магнитопроводящей П-образной скобы расположены над датчиками, которые расположены по обеим сторонам от центрального датчика [10].

Известное наиболее близкое техническое решение [10] характеризуется общими признаками с данным техническим решением, в частности, что устройство управления содержит управляющий блок и блок управления приводами.

В известном устройстве команды управления преобразуются в код, передаются по линии связи в дешифратор, который преобразует код в аналоговый сигнал и включает соответствующий блок реле аппаратуры управления, при этом отсутствует контроль выполнения команды и не определяется причина ее не выполнения, не учитываются ограничения на выполнение команд. Для выполнения упомянутых ограничений требуется обязательное согласование работы устройства управления с приборами безопасности крана, введение дополнительных устройств для взаимодействия устройства управления с приборами безопасности, что снижает надежность и безопасность крана. Являясь автономным устройством, оно позволяет осуществлять управление краном при неисправных средствах безопасности, что на практике существенно влияет на уровень безопасности крана и на надежность управления и работы крана.

Решаемой и достигаемой целью настоящего изобретения является повышение безопасности и надежности работы башенного крана.

Поставленная цель достигается тем, что в устройство управления электроприводами башенного крана, содержащее управляющий блок и блок управления электроприводами, введены блок определения условий работы и состояния крана, блок преобразования аналоговых сигналов в цифровые сигналы и наоборот и блок контроля состояния электроприводов, управляющий блок соединен первым двухсторонним каналом связи с блоком преобразования, вторым двухсторонним каналом связи - с блоком определения условий работы и состояния крана, блок управления электроприводами соединен с блоком контроля состояния электроприводов и блоком преобразования, а последний соединен с блоком контроля состояния электроприводов.

Блок преобразования содержит средства дешифрации и шифрации команд приводов механизмов грузовой тележки, подъема груза, поворота и передвижения крана, блок контроля состояния приводов содержит датчики состояния приводов передвижения крана, грузовой тележки, подъема груза, поворота груза, управляющий блок содержит соединенные первыми входами между собой и с первым каналом двухсторонней связи первый, второй и третий микроконтроллеры, причем вторым двухсторонним каналом связи через второй вход третьего микроконтроллера управляющий блок соединен с блоком определения условий работы и состояния крана, первым двухсторонним каналом связи управляющий блок соединен со средствами дешифрации и шифрации, в устройство введен блок настройки параметров средств дешифрации и шифрации, который соединен с первым каналом двухсторонней связи, при этом между собой первой связью соединены командоконтроллеры механизма подъема груза и механизма передвижения крана и соответствующие им органы управления, с первой связью через второй вход соединен первый микроконтроллер, второй связью соединены органы управления и командоконтроллеры механизма перемещения грузовой тележки и механизма поворота крана, второй микроконтроллер соединен вторым входом со второй связью, блок контроля состояния электроприводов соединен с электроприводами и средствами дешифрации и шифрации.

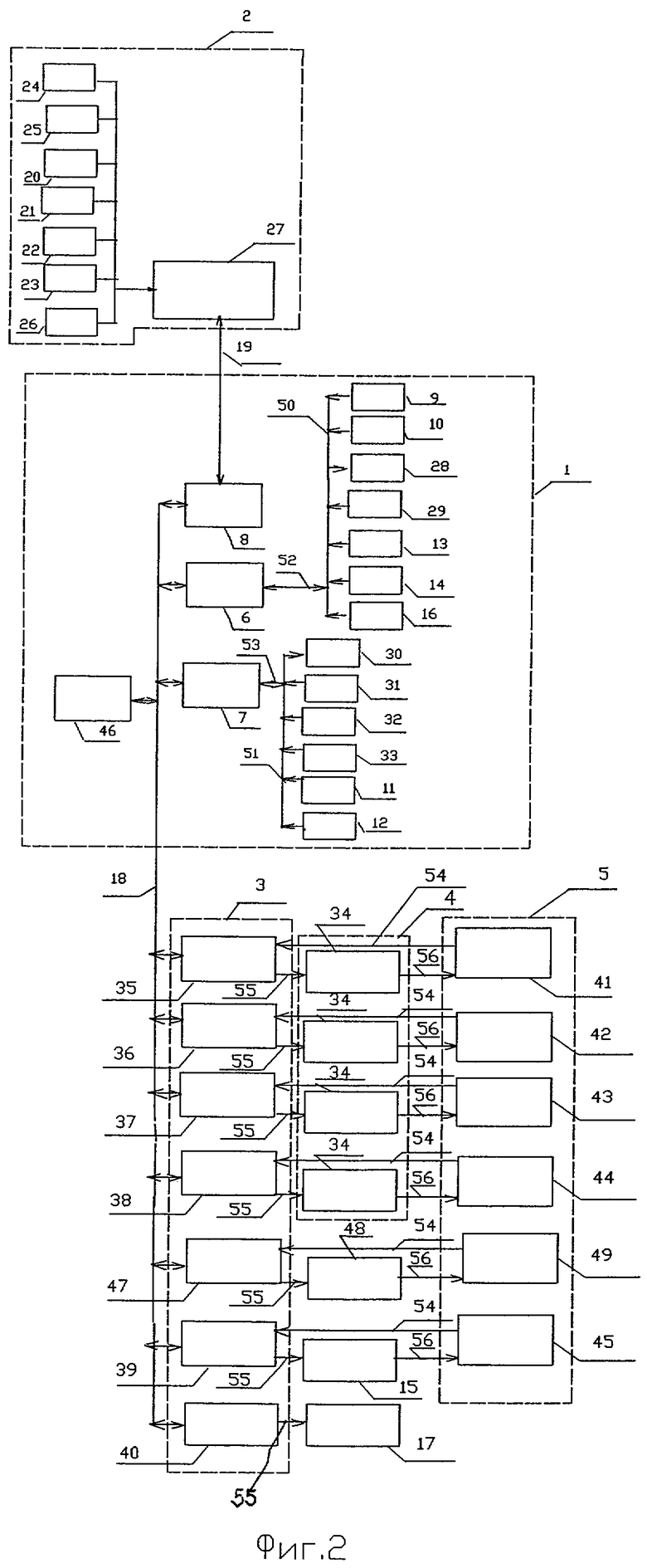

На фиг.1 показана схема устройства управления электроприводами башенного крана,

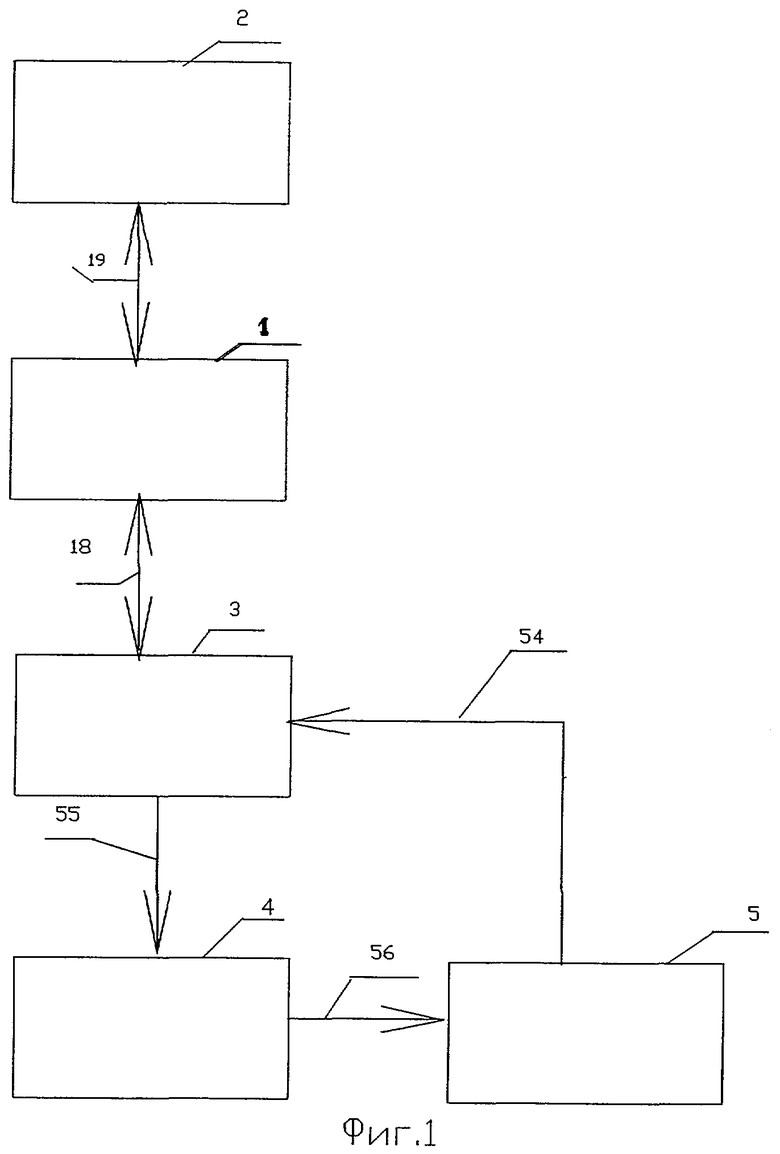

на фиг.2 - устройство управления электроприводами башенного крана.

Устройство управления содержит управляющий блок 1, электрически соединенный с блоком 2 определения условий работы и состояния крана и с блоком 3 преобразования аналоговых сигналов в цифровые сигналы и наоборот. Блок 3 преобразования электрически соединен с блоком 4 управления электроприводами механизмов башенного крана, каждый из которых включает электродвигатель и соединенный с ним механизм, обеспечивающий соответствующее движение крану. Электроприводы (которые упомянуты ниже) соединены с блоком 5 контроля состояния приводов, выход которого соединен с блоком 3. Следует отметить, что каждый привод башенного крана содержит электродвигатель и соединенный с ним механически механизм привода крана.

Блок 5 контроля содержит описанные ниже датчики, которые соединены обратной электрической связью с блоком 3 преобразования. Управляющий блок 1 устройства содержит соединенные между собой по крайней мере три микроконтроллера (фиг.2): первый микроконтроллер 6, второй микроконтроллер 7 и третий микроконтроллер 8, которые соединены с командоконтроллерами 9-12 управления приводами механизмов башенного крана и с блоком 3 преобразования. Управляющий блок 1 содержит также средство 13 (кнопку) включения и средство 14 выключения линейного контактора 15, средство 16 включения и выключения звуковой сигнализации 17. Микроконтроллеры 6 и 7 соединены между собой, с первым входом микроконтроллера 8 и с блоком 3 преобразования посредством первого двухстороннего канала 18 связи (RS 485). Второй вход микроконтроллера 8 соединен с блоком 2 определения условий работы и состояния крана посредством второго двухстороннего канала 19 связи (RS 232). Блок 2 содержит датчик 20 усилия в канате механизма подъема груза, датчик 21 перемещения грузовой тележки крана, датчик 22 высоты подъема груза, датчик 23 угла поворота стрелы (или датчик поворота поворотной части крана), датчик 24 определения скорости ветра, датчик 25 температуры окружающей среды и датчик 26 перемещения крана. Датчики 20-26 соединены с блоком 27 регистрации и отображения параметров крана, который ведет регистрацию параметров крана, накапливает данные о состоянии электроприводов и механизмов крана и данные о работе крана, формирует сигналы управления работой крана, включая сигналы ограничения координат положения груза, скорости перемещения груза и его массы. Блок 27 по второму каналу 19 связи передает информацию в третий микроконтроллер 8.

Управляющий блок 1 устройства содержит соединенные между собой первый блок 28 световой сигнализации, средство 29 (кнопку) выключения тормоза механизма передвижения крана, второй блок 30 световой сигнализации, средство 31 включения описанного ниже гонного электродвигателя, средство 32 выключения гонного электродвигателя, средство 33 выключения тормоза механизма поворота крана, а также командоконтроллеры 9-12. Блок 4 управления содержит электроприводы 34 механизмов перемещения грузовой тележки крана, подъема груза, поворота крана и перемещения крана.

Блок 3 преобразования содержит соединенные между собой средства 35-38 дешифрации и шифрации команд упомянутых электроприводов 34, средство 39 дешифрации и шифрации включения и выключения линейного контактора 15 и средство 40 дешифрации и шифрации команды выключения звуковой сигнализации 17. Блок 5 контроля состояния приводов содержит датчик 41 состояния привода механизма перемещения грузовой тележки крана, датчик 42 состояния привода механизма подъема груза, датчик 43 состояния привода механизма поворота крана, датчик 44 состояния привода механизма перемещения крана и датчик 45 состояния линейного контактора 15.

Управляющий блок 1 соединен первым двухсторонним каналом связи 18 с блоком 46 настройки параметров средств 35-40 и 47 дешифрации и шифрации команд. Средство 47 дешифрации и шифрации предназначено для дешифрации и шифрации команд включения и выключения гонного электродвигателя 48, который используется на кране в случае, когда на нем имеется преобразователь генератор-двигатель. Средство 47 соединено первым двухсторонним каналом 18 связи с управляющим блоком 1. Гонный электродвигатель 48, предназначенный для вращения вала генератора постоянного тока, соединен со средством 47 дешифрации и шифрации и с датчиком 49 работоспособности электродвигателя 48, который соединен со средством 47 дешифрации. Генератор постоянного тока в описании данного устройства отсутствует, поскольку является вспомогательным оборудованием крана.

Первый, второй, третий микроконтроллеры 6, 7 и 8 соединены первым двухсторонним каналом 18 связи со средствами 35-40 дешифрации и шифрации, с блоком 46 настройки параметров. Второй вход первого микроконтроллера 6 соединен первым каналом 50 связи с блоком 28 световой сигнализации, средством 29 включения тормоза механизма передвижения крана, средством 13 включения линейного контактора 15, средством 14 выключения линейного контактора 15 и средством 16 включения и выключения звуковой сигнализации 17, а также второй вход первого микроконтроллера 6 соединен с командоконтроллерами 9 и 10, соответственно, грузовой лебедки и механизма передвижения башенного крана.

Второй вход второго микроконтроллера 7 соединен вторым каналом 51 связи со средством 31 включения электродвигателя 48, средством 32 выключения гонного электродвигателя 48, средством 33 выключения тормоза механизма поворота крана и командоконтроллерами 11 и 12, соответственно, механизма перемещения грузовой тележки и механизма поворота башенного крана, а также с блоком 30 световой сигнализации.

Посредством электрического первого канала 50 связи соединены между собой командоконтроллер 9 механизма подъема, командоконтроллер 10 механизма передвижения крана, кнопка 13 включения линейного контактора, кнопка 14 выключения линейного контактора, средство 16 включения и выключения звуковой сигнализации, блок 28 световой сигнализации, средство 29 включения тормоза механизма передвижения крана.

Посредством второго канала 51 связи между собой соединены второй блок 30 световой сигнализации, средство 31 включения гонного электродвигателя 48, средство 32 выключения гонного электродвигателя 48, средство 33 выключения тормоза механизма поворота крана и командоконтроллеры 11 и 12.

Посредством связи 52 первая связь 50 соединена с третьим микроконтроллером 6, а посредством электрической связи 53 второй канал 51 электрической связи соединен со вторым микроконтроллером 7. Посредством электрической связи 54 датчики 41-44 состояния приводов механизмов крана соединены, соответственно, со средствами 35-38 дешифрации и шифрации команд приводов. Электрическими связями 55 и 56 электроприводы 34 соединены, соответственно, со средствами 35-38 дешифрации и шифрации команд и, соответственно, с датчиками 41-44 состояния приводов механизмов крана. Средство 39 шифрации и дешифрации команд связью 55 соединено с линейным контактором 15, который связью 56 соединен с датчиком состояния линейного контактора 15, который соединен связью 54 со средством 39 дешифрации и шифрации команд. Средство 47 шифрации и дешифрации связью 55 соединено с гонным электродвигателем 48, который связью 56 соединен с датчиком 49 работоспособности электродвигателя 48. Последний связью 54 соединен со средством 47 шифрации и дешифрации. Средство 40 шифрации и дешифрации соединено связью 55 со звуковой сигнализацией 17.

Устройство работает следующим образом.

После подачи электропитания в устройство управления электроприводом башенного крана ток подается на блоки 1, 2, 3 и 5 устройства и на первый, второй и третий микроконтроллеры 6-8 соответственно, при этом последние осуществляют опрос состояния устройства управления краном, опрос состояния всех его приводов и механизмов и таким образом выявляют вышеупомянутые условия работы крана, соответствующие условиям его безопасности и надежности работы до момента включения хотя бы одного привода крана.

При подачи электропитания на кран, блок 27 регистрации и отображения параметров осуществляет самоконтроль и если тест выполнен, опрашивает состояние датчиков и на основании их информации формирует сигналы готовности к работе и управления приводами. Данная информация выдается в блок 1. Если текст не выполнен или датчик неисправен или на блоке 2 отсутствует электропитания, то информация для блока 1 отсутствует. При отсутствии информации от блока 2 микропроцессор 8 блока 1 формирует сигнал на запрет включения линейного контактора 15. В случае выхода из строя блока 2 или обрыва связи между блоком 1 или блоком 2 в процессе работы крана линейный контактор 15 отключается. Таким образом исключается работа крана при неисправном блоке 2 определения условий работы и состояния крана. При наличии информации от блока 2 кран готов к штатной работе.

При включении средства 13 включения линейного контактора 15 код включения линейного контактора по первому каналу 50 связи поступает на второй вход микроконтроллера 6, где преобразуется и по первому двухстороннему каналу 18 связи (RS-485) поступает на первый вход третьего микроконтроллера 8, который проверяет соответствие упомянутых условий безопасности условиям выполнения команды включения линейного контактора 15. Кроме того, третий микроконтроллер 8 при этом формирует и выдает по первому двухстороннему каналу 18 связи на первый и второй микроконтроллеры 6 и 7 запрос о состоянии и положении командоконтроллеров 9-12, при этом последние, в соответствии с выполняемыми микроконтроллером 8 функциями, должны отвечать условиям безопасности и надежности работы крана.

При этом первый микроконтроллер 6 опрашивает состояние командоконтроллеров 9 и 10, а второй микроконтроллер 7 опрашивает состояние командоконтроллеров 11 и 12. Полученную информацию о состоянии командоконтроллеров 9-12 первый и второй микроконтроллеры 6 и 7 преобразуют и передают по первому двухстороннему каналу 18 связи на первый вход третьего микроконтроллера 8. Последний анализирует полученную информацию и если командоконтроллеры 9-12 установлены в нулевой позиции, то по первому двухстороннему каналу 18 связи третий микроконтроллер 8 выдает на блок 39 дешифрации команд и шифрации команду на включение линейного контактора 15.

Если в полученной информации указано, что хотя бы один из командоконтроллеров 9-12 не установлен в нулевой позиции или неисправен, то третий микроконтроллер 8 после анализа полученной информации не выдает по первому двухстороннему каналу 18 на блок 39 команду на включение линейного контактора 15.

При получении команды на включение линейного контактора 15 блок 39 дешифрует команду и включает линейный контактор 15, при этом одновременно датчик 45 работоспособности линейного контактора осуществляет контроль наличия трехфазного напряжения на выходе линейного контактора 15 и по каналу связи 54 полученную информацию выдает в блок 39, который преобразует ее в соответствующий код и выдает его по первому двухстороннему каналу 18 связи на первый вход третьего микроконтроллера 8, который ее анализирует.

При исправном линейном контакторе 15 (наличии трехфазного напряжения на его выходе) третий микроконтроллер 8 формирует и выдает по первому входу первого двухстороннего канала 18 связи информацию на первый микроконтроллер 6, а по второму двухстороннему каналу 19 связи - на первый вход блока 27 регистрации параметров.

Первый микроконтроллер 6 после анализа полученной информации по первому каналу 50 связи и по каналу 52 связи выдает сигнал в блок 28 световой сигнализации для отображения информации о включении линейного контактора 15. При этом блок 27 осуществляет анализ полученной информации и производит регистрацию команды и время ее включения.

При неисправном линейном контакторе 15 (отсутствие одной, двух или трех фаз напряжения на его выходе) третий микроконтроллер 8 формирует и выдает по первому входу первого двухстороннего канала 18 связи в течение определенного времени команды на включение линейного контактора 15, а по истечении этого времени, при подтверждении неисправности линейного контактора 15, прекращает выдачу команды и по второму входу первого двухстороннего канала 18 связи выдает информацию об отказе линейного контактора 15 на первый вход блока 27, который регистрирует и выводит информацию об отказе линейного контактора 15 на свое устройство отображения.

При появлении в течении заданного интервала времени информации о наличии трехфазного выходного напряжения третий микроконтроллер 8 начинает работать по вышеописанному алгоритму.

Команда выключения линейного контактора 15 со средства 14 выключения линейного контактора по первому каналу 50 связи и по каналу 52 связи поступает на первый микроконтроллер 6, который преобразует и выдает данную команду по двухстороннему первому каналу 18 связи на первый вход третьего микроконтроллера 8. Последний формирует и выдает команду на выключение линейного контактора 15 и команду на блок 39 дешифрации и шифрации команд. После подтверждения выполнения команды от блока 39 (при отсутствии трехфазного напряжения на выходе линейного контактора 15) третий микроконтроллер 8 формирует и выдает информацию по первому выходу по первому двухстороннему каналу 18 связи на микроконтроллер 6 и по второму входу по второму двухстороннему каналу 19 связи на блок 27 регистрации параметров. Первый микроконтроллер 6 после анализа полученной информации по первому каналу 50 связи и по каналу 52 связи выдает сигнал в блок 28 световой сигнализации для отображения информации о выключении линейного контактора 15. При этом блок 27 осуществляет анализ полученной информации и регистрирует время выключения команды.

При наличии на башенном кране преобразователя генератор-двигатель, после включения линейного контактора 15 включается электродвигатель 48, обеспечивающий вращение вала упомянутого генератора постоянного тока. При этом сигнал со средства 31 включения электродвигателя 48 по второму каналу 51 связи и по каналу 53 связи поступает на второй вход второго микроконтроллера 7, который формирует и выдает данную информацию через первый вход по первому двухстороннему каналу 18 связи на первый вход третьего микроконтроллера 8. После анализа полученной информации третий микроконтроллер 8 начинает согласно циклограмме, входящей в состав его программно-математического обеспечения, формировать и выдавать команды на включение электродвигателя 48. Данные команды выдаются третьим микроконтроллером 8 с первого входа и по первому двухстороннему каналу 18 связи поступают на вход блока 47 дешифрации команд и шифрации контрольной информации о ее выполнении.

По мере поступления команд на включение электродвигателя 48 блок 47 дешифрует их и реализует. После поступления последней команды датчик 49 работоспособности электродвигателя 48 осуществляет контроль схемы его включения по наличию напряжения на выходе контактора включения электродвигателя 48. По каналу связи 54 датчик 49 полученную информацию выдает в блок 47, который преобразует ее в соответствующий код и по первому двухстороннему каналу 18 связи выдает на первый вход третьего микроконтроллера 8, который ее анализирует.

При наличии напряжения на выходе контактора включения электродвигателя 48 третий микроконтроллер 8 формирует и выдает по первому входу информацию об этом на микроконтроллер 7, а по второму входу микроконтроллер 8 по второму двухстороннему каналу 19 связи выдает информацию на первый вход блока 27.

Второй микроконтроллер 7 после анализа полученной информации по второму каналу 51 связи и по каналу 53 связи выдает сигнал в блок 30 световой сигнализации для отображения информации о включении электродвигателя 48. При этом блок 27 осуществляет анализ полученной информации, производит регистрацию команды и время ее включения.

При отсутствии напряжения на выходе контактора включения электродвигателя 48 третий микроконтроллер 8 формирует и выдает по второму входу на первый вход блока 27 по второму двухстороннему каналу 19 связи информацию об отказе электродвигателя 48. Блок 27 при этом регистрирует отказ и выводит информацию об этом на свое устройство отображения.

Команда выключения электродвигателя 48 со средства 32 выключения электродвигателя по второму каналу 51 связи и по каналу 53 связи поступает на второй вход второго микроконтроллера 7, который преобразует и выдает данную команду с первого входа по первому двухстороннему каналу 18 связи на третий микроконтроллер 8. Последний формирует и выдает с первого выхода команду на выключение электродвигателя 48. После подтверждения выполнения команды (при отсутствии напряжения на выходе контактора включения электродвигателя 48) третий микроконтроллер 8 формирует и выдает информацию по его первому выходу и по первому двухстороннему каналу 18 связи на второй микроконтроллер 7, а по второму входу и по второму двухстороннему каналу 19 связи информация или сигнал с микроконтроллера 8 поступает на блок 27. Второй микроконтроллер 7, после анализа полученной информации, по второму каналу 51 связи и по каналу 53 связи выдает сигнал в блок 28 световой сигнализации для отображения информации о выключении электродвигателя 48. При этом блок 27 осуществляет анализ полученной информации и регистрирует время выключения команды.

После включения линейного контактора 15 и электродвигателя 48 устройство управления и кран готов к штатной работе.

Управление электроприводом 34 на примере работы механизма подъема груза (или грузовой лебедки крана, в состав которой входит электродвигатель) осуществляется следующим образом.

Первый микроконтроллер 6 в вышеописанном цикле работы устройства опрашивает по первому каналу 50 связи и каналу 52 связи командоконтроллер 9 электропривода грузовой лебедки, и в зависимости от того, на какой позиции находится командоконтроллер, формирует и выдает по первому двухстороннему каналу 18 связи соответствующую информацию о команде управления на третий микроконтроллер 8.

Последний в зависимости от полученной информации от блока 2 и средств 35, 37 и 38 дешифрации и шифрации анализирует состояние остальных механизмов крана, и если включен какой-либо механизм, работа которого не совместима с работой электропривода 34 механизма подъема груза, то команда не выполняется.

Если какой-либо упомянутый механизм не включен, то третий микроконтроллер 8 опрашивает по второму двухстороннему каналу 19 связи блок 27 регистрации параметров о наличии ограничений на высоту подъема или спуска груза, а также на его массу. При наличии ограничений команда не выполняется.

При отсутствии всех ограничений третий микроконтроллер 8 согласно циклограмме разгона, входящей в состав его программно-математического обеспечения, формирует команды управления, при этом количество команд и длительность циклограммы определяется позицией командоконтроллера 9. Данные команды выдаются третьим микроконтроллером 8 с первого входа и по первому двухстороннему каналу 18 связи поступают на вход блока 36 дешифрации команд и шифрации контрольной информации о ее выполнения.

При получении команды на включение электропривода 34 механизма подъема груза, средство 36 дешифрует команду и включает соответствующий пускатель электропривода 34 механизма подъема. Одновременно датчик 42 работоспособности электропривода 34 механизма подъема груза осуществляет контроль наличия напряжений на входе электродвигателя электропривода 34 и тормоза этого электропривода, а также осуществляет контроль дополнительных параметров, определяемых типом этого электропривода. По каналу 54 связи полученную информацию датчик 42 выдает в средство 36 дешифрации, которое преобразует ее в соответствующий код и по первому двухстороннему каналу 18 связи информация или код выдается на первый вход третьего микроконтроллера 8, который ее анализирует.

При исправном электроприводе 34 механизма подъема (при наличии вышеназванных напряжений и дополнительных параметров, определяемых типом электропривода 34) третий микроконтроллер 8 формирует и выдает со второго входа по второму двухстороннему каналу 19 связи информацию на первый вход блока 27. Блок 27 осуществляет анализ полученной информации, регистрирует техническое состояние электропривода 34 механизма подъема и фиксирует время начала его работы.

При неисправном электроприводе 34 механизма подъема груза (при отсутствии одного или всех вышеназванных напряжений или дополнительных параметров, определяемых типом этого электропривода) третий микроконтроллер 8 прекращает выдачу команд управления, формирует и выдает со второго входа по второму двухстороннему каналу 19 связи информацию на первый вход блока 27. Блок 27 осуществляет анализ полученной информации, регистрирует отказ и выводит информацию об этом на свое устройство отображения.

При установке командоконтроллера 9 в нулевое положение первый микроконтроллер 6, опрашивающий его в цикле работы устройства, по первому каналу 50 связи и по второму каналу 52 связи информирует и выдает на третий микроконтроллер 8 по первому двухстороннему каналу 18 связи соответствующую информацию о положении командоконтроллера 9. Третий микроконтроллер 8 согласно циклограмме торможения, входящей в состав его программно-математического обеспечения, формирует команды управления, при этом количество команд и длительность циклограммы останова электропривода определяется позицией, на которой находился командоконтроллер 9. Данные команды выдаются третьим микроконтроллером 8 с первого входа и по первому двухстороннему каналу 18 связи поступают на вход средства 36 дешифрации команд и шифрации контрольной информации о ее выполнении.

При получении команды на выключение электропривода 34 механизма подъема груза блок 36 дешифрует ее и выключает соответствующий пускатель электропривода 34 механизма подъема груза. Одновременно датчик 42 работоспособности электропривода 34 механизма подъема осуществляет контроль наличия напряжений на входе электродвигателя и тормоза электропривода 34 механизма подъема, а также дополнительных параметров, определяемых типом этого электропривода. По каналу связи 54 датчик 42 информацию выдает в средство 36 дешифрации, последнее преобразует информацию в код и по первому двухстороннему каналу 18 связи выдает его на первый вход третьего микроконтроллера 8. По окончании процесса останова электропривода 34 механизма подъема информация от датчика 42 состояния этого электропривода 34 об отсутствии напряжений на входе электродвигателя и тормоза электропривода 34, а также информация об обнулении дополнительных параметров электропривода по каналу связи 54 выдается в средство 36 дешифрации, которое преобразует ее в соответствующий код и по первому двухстороннему каналу 18 связи выдает его на первый вход третьего микроконтроллера 8, который ее анализирует. Последний после анализа полученной информации формирует и выдает информацию по второму входу и по второму двухстороннему каналу 19 связи на блок 27. Блок 27 осуществляет анализ полученной информации и регистрирует время выключения электропривода 34 механизма подъема груза.

Алгоритмы управления, последовательность выполнения операций устройства управления остальными приводами крана аналогичны описанному циклу управления работой электропривода 34 механизма подъема.

Таким образом, устройство управления приводами крана, в частности электроприводами, обеспечивает опрос условий работы крана, состояния средств управления и механизмов приводов крана; оно формирует массивы управляющей краном информации и выдает эти массивы на средства дешифрации и шифрации, и блок определения условий работы осуществляет заданные циклограммы пуска и останова электродвигателей электроприводов башенного крана, обеспечивает согласованную и безопасную работу механизмов, обеспечивает выполнение команд системы координатной защиты в зависимости от координат положения груза и его массы, обеспечивает сбор информации о работоспособности приводов и блоков дешифрации команды и шифрации контрольной информации, обеспечивает формирование оперативной информации о работоспособности крана и ее выдачу на блок регистрации параметров, формирует сигналы ограничения координат положения груза и его массы. При этом использование данного устройства в конструкции башенного крана исключает несанкционированные действия машиниста крана и обслуживающего персонала.

Источники информации.

1. JP 48-62199 А, 25.02.1999.

2. RU 2185019 C1, 06.04.2001.

3. RU 2073306 C1, 10.02.1997.

4. SU 1658352 A1, 23.06.1991.

5. SU 414381 А, 05.02.1974.

6. GB 1440596 А, 23.06.1976.

7. US 4614274 А, 30.09.1986.

8. DE 3835522 A1, 03.05.1990.

9. ЕР 0734993 А2, 02.12.1996.

10. RU 2234185 C1, 08.10.2004. Прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕЗОПАСНОГО УПРАВЛЕНИЯ БАШЕННЫМ КРАНОМ | 2006 |

|

RU2319657C2 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ЭЛЕКТРОПРИВОДАМИ ГРУЗОПОДЪЕМНОГО МЕХАНИЗМА | 2009 |

|

RU2417937C1 |

| СПОСОБ УПРАВЛЕНИЯ БАШЕННЫМ КРАНОМ В АВАРИЙНОЙ СИТУАЦИИ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2001 |

|

RU2245838C2 |

| ПРЕОБРАЗОВАТЕЛЬ УГЛОВЫХ ПЕРЕМЕЩЕНИЙ ВАЛА МЕХАНИЗМА ПРИВОДА БАШЕННОГО КРАНА | 2004 |

|

RU2278354C1 |

| СПОСОБ УПРАВЛЕНИЯ ГРУЗОПОДЪЕМНЫМ КРАНОМ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2003 |

|

RU2245837C1 |

| Программно-технический комплекс контроля, управления и предиктивной диагностики технологического оборудования подъемно-транспортного механизма | 2021 |

|

RU2770052C1 |

| Электропривод | 1987 |

|

SU1418877A1 |

| КАБИНА УПРАВЛЕНИЯ ГРУЗОПОДЪЕМНЫМ КРАНОМ | 2002 |

|

RU2225343C1 |

| БАШЕННЫЙ КРАН С УСТРОЙСТВОМ НАРАЩИВАНИЯ БАШНИ И УСТРОЙСТВО НАРАЩИВАНИЯ БАШНИ | 2005 |

|

RU2314249C2 |

| УСТРОЙСТВО ДЛЯ НАРАЩИВАНИЯ БАШНИ | 2002 |

|

RU2225349C1 |

Изобретение относится к устройствам управления грузоподъемными машинами, в частности к устройствам управления электроприводами механизмов башенного крана. Устройство содержит управляющий блок и блок управления электроприводами, блок определения условий работы и состояния крана, блок преобразования аналоговых сигналов в цифровые сигналы и наоборот и блок контроля состояния электроприводов. Управляющий блок соединен первым двухсторонним каналом связи с блоком преобразования, вторым двухсторонним каналом связи - с блоком определения условий работы и состояния крана, блок управления электроприводами соединен с блоком контроля состояния электроприводов и блоком преобразования, а последний соединен с блоком контроля состояния электроприводов. Техническим результатом изобретения является повышение безопасности и надежности работы башенного крана. 1 з.п. ф-лы, 2 ил.

| УСТРОЙСТВО УПРАВЛЕНИЯ ЭЛЕКТРОПРИВОДОМ МАШИНЫ | 2002 |

|

RU2234185C1 |

| СПОСОБ ОБМЕНА ИНФОРМАЦИЕЙ МЕЖДУ МОДУЛЯМИ СИСТЕМЫ БЕЗОПАСНОСТИ ГРУЗОПОДЪЕМНОГО КРАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2232709C2 |

| СИСТЕМА УПРАВЛЕНИЯ БОЛЬШЕГРУЗНЫМ КРАНОМ | 1997 |

|

RU2129524C1 |

| Устройство для управления электроприводом горизонтального перемещения подвешенного на гибком подвесе груза | 1989 |

|

SU1645237A2 |

| DE 3835522 A1, 03.05.1990. | |||

Авторы

Даты

2006-10-27—Публикация

2005-04-18—Подача