Изобретение относится к металлургии, а именно к термической обработке проката, и может быть использовано для термического упрочнения арматурных прутков из углеродистой стали.

Согласно стандарту СТО АСЧМ 7-93, арматурные прутки для железобетонных конструкций должны обладать следующим комплексом механических свойств:

σт ≥ 500 Н/мм2; δ5 ≥ 5%; холодный загиб на 180o - выдерживает.

Известен способ термического упрочнения стального проката, преимущественно арматурных прутков, включающий аустенитизацию и охлаждение потоком воды в закрытой камере при избыточном статическом давлении 5-10 ати, согласно которому прокат охлаждают со скоростью 680-880oC/с до достижения средней температуры по сечению 575-630oC потоком воды, направленным относительно поверхности проката со скоростью 9-14 м/с [1].

Недостаток известного способа состоит в том, что высокая скорость охлаждения приводит к появлению термических напряжений и трещин, снижению пластических и вязкостных свойств арматурных прутков.

Известен также способ термоупрочнения арматурных стержней, преимущественно диаметром 18 мм и более, включающий аустенитизацию заготовки, двухстадийное охлаждение до достижения средней по сечению температуры 550-625oC со скоростью охлаждения на второй стадии 400-600oC/с и окончательное охлаждение на воздухе, по которому на первой стадии охлаждение проводят местное охлаждение обжатых при прокатке участков периметра стержней на их поверхности ниже 500oC, снижая общую температуру стержней до 750-800oC, а затем осуществляют общее охлаждение стержней [2].

При таком способе термоупрочнения в арматурных стержнях образуется игольчатая микроструктура, снижаются пластические и вязкостные свойства углеродистой стали. Это ухудшает качество термоупрочненного проката.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ термического упрочнения стального проката, преимущественно арматурных прутков. Способ включает аустенитизацию заготовки, горячую прокатку и охлаждение с регламентированной скоростью до промежуточной температуры 575-630oC движущегося арматурного прутка в закрытой охлаждающей камере с прямоточной подачей воды со скоростью 9-14 м/с при избыточном статическом давлении 5-10 ати. При этом регламентированную скорость охлаждения поддерживают равной 100-550oC/с последовательно в камерах с прямоточной и противоточной подачей воды, и противоточную подачу воды осуществляют со скоростью 10-25 м/с [3].

Устройство для осуществления данного способа содержит установленные последовательно чередующиеся прямоточные и противоточные форсунки с камерами охлаждения [3].

Недостаток известного способа состоит в том, что он не позволяет получить одновременно высокую прочность, пластичность и вязкость арматурных прутков. Это ухудшает их качество. Кроме того, устройство для осуществления способа не позволяет реализовать оптимальный режим термического упрочнения и характеризуется сложностью конструкции, т.к. содержит большое число прямоточных и противоточных форсунок с камерами охлаждения.

Техническая задача, решаемая изобретением, состоит в улучшении качества арматурных прутков за счет повышения прочностных, пластических и вязкостных свойств. Помимо этого, достигается побочный эффект, который выражается в упрощении конструкции устройства.

Указанная техническая задача решается тем, что в известном способе термического упрочнения арматурных прутков из углеродистой стали, включающем аустенитизацию заготовки, прокатку и охлаждение с регламентированной скоростью до промежуточной температуры движущегося арматурного прутка в закрытой охлаждающей камере с прямоточной подачей воды, согласно предложению, скорость регламентированного охлаждения устанавливают равной 200-300oC/с, охлаждение ведут до промежуточной температуры 500-600oC, при которой выдерживают в течение 0,2-0,8 с, после чего охлаждение завершают с произвольной скоростью. Для обеспечения указанного режима термического упрочнения возможно воду в охлаждающую камеру подавать со скоростью, в 1,1-1,2 раза превышающей скорость движения арматурного прутка, и под избыточным давлением 0,5-0,9 кгс/см2.

Предложенный режим термического упрочнения может быть реализован с помощью устройства, содержащего прямоточную форсунку с камерой охлаждения, в которой отношение площади щели истечения форсунки к площади выходного сечения камеры составляет 1,05-1,15, а площадь поперечного сечения камеры охлаждения превышает площадь поперечного сечения арматурного прутка в 9-15 раз.

Сущность предлагаемого изобретения заключается в следующем. Охлаждение прокатанного арматурного прутка из углеродистой стали от температуры конца прокатки до 500-600oC со скоростью 200-300oC/с исключает образование высоких термических напряжений и трещин, в то же время повышает прочность стали. В процессе изотермической выдержки при 500-600oC в течение 0,2-0,8 с происходит полное превращение переохлажденного аустенита в равноосный сорбит (бейнит), обладающий равномерными повышенными прочностными, пластическими и вязкостными свойствами. Это повышает качество арматурных прутков.

При регламентированной скорости подачи охлаждающей воды, которая в 1,1-1,2 раза превышает скорость движения арматурного прутка, и при избыточном давлении воды 0,5-0,9 кгс/см2, на поверхности арматурного прутка формируется паровой слой, благодаря которому скорость охлаждения прутка в интервале температур от 1000-1050oC до 500-600oC имеет оптимальную величину 200-300oC/с.

Реализовать предложенный режим термического упрочнения арматурных прутков из углеродистой стали возможно при помощи устройства, содержащего прямоточную форсунку с камерой охлаждения, в которой отношение площади щели истечения форсунки к площади выходного сечения камеры охлаждения равно 1,05-1,15, а отношение площади поперечного сечения камеры охлаждения к площади поперечного сечения арматурного прутка равно 9-15. При выполнении соотношений указанных параметров толщина парового слоя обеспечивает скорость охлаждения в прямоточной камере охлаждения 200-300oC/с до промежуточной температуры 500-600oC и последующую выдержку 0,2-0,8 с. В отличие от устройства, описанного в прототипе, термическое упрочнение обеспечивает использование только одной закрытой охлаждающей камеры предложенной конструкции.

Экспериментально установлено, что при скорости регламентированного охлаждения ниже 200oC/с происходит снижение прочностных характеристик прутков. Увеличение скорости охлаждения сверх 300oC/с приводит к переупрочнению прутков, особенно их поверхностного слоя. Это приводит к охрупчиванию и снижению вязкостных свойств.

Промежуточная температура 500-600oC определена из условий необходимости получения сорбита (бейнита), сочетающего высокие прочность, пластичность и вязкость, и исключения образования участков (игольчатого троостита). Снижение температуры менее 500oC приводит к неравномерности формирования микроструктуры, росту структурных напряжений (напряжений превращения), образованию троостита игольчатой формы, что ухудшает вязкостные свойства. Увеличение температуры выше 600oC вызывает снижение прочностных свойств, что недопустимо.

При времени выдержки переохлажденного аустенита в интервале 500-600oC менее 0,2 с не достигается полного протекания процесса фазового превращения, остаточный аустенит ухудшает свойства арматурных прутков. Увеличение времени выдержки более 0,8 с приводит к разупрочнению арматурных прутков вследствие самоотпуска.

Если скорость воды в охлаждающей камере будет превышать скорость движения арматурного прутка менее чем в 1,1 раза, интенсивность охлаждения снизится, качество арматурных прутков ухудшится. Увеличение этого отношения скоростей более 1,2 приводит к срыву паровой прослойки, увеличению скорости охлаждения и охрупчиванию арматурного прутка.

Уменьшение избыточного давления воды менее 0,5 кгс/см2 затрудняет транспортирование арматурного прутка, ухудшает условия его охлаждения. Повышение избыточного давления сверх 0,9 кгс/см2 не приводит к улучшению качества арматурного прутка, а лишь увеличивает энергозатраты, вследствие чего нецелесообразно.

При отношении площади щели истечения форсунки к площади выходного сечения камеры менее 1,05, паровая прослойка нестабильна или не образуется вовсе, что ухудшает качество проката. Увеличение этого отношения более 1,15 повышает скорость охлаждения и приводит к образованию в углеродистой стали участков с игольчатой микроструктурой, что недопустимо.

Если площадь щели истечения форсунки превышает площадь сечения камеры охлаждения менее чем в 9 раз, в камере охлаждения происходит отрыв паровой прослойки, скорость охлаждения будет выше допустимой. При отношении указанных величин более 15 возрастают габариты устройства и расход охлаждающей воды.

Примеры реализации способа

Заготовку квадратного сечения из углеродистой стали подвергают аустенитизации - нагреву и выдержке при температуре 1250oC. Затем заготовку прокатывают на стане 250 в системе калибров в арматурный пруток диаметром 18 мм. Температура арматурного прутка на выходе из последней клети стана составляет 1000oC. Движущийся арматурный пруток задают в закрытую охлаждающую камеру с прямоточной подачей воды, установленную за последней клетью стана. Воду в охлаждающую камеру подают избыточным давлением P = 0,7 кгс/см2 при отношении скорости подачи воды к скорости движения арматурного прутка α = 1,15. В процессе перемещения вдоль охлаждающей камеры поверхностный слой арматурного прутка охлаждают от температуры 1000oC до промежуточной температуры Тп = 550oC со скоростью Vо = 250oC/с. Затем пруток выдерживают при температуре Тп = 550oC в течение периода времени τ = 0,5 с, после чего завершают его охлаждение с произвольной скоростью в воде.

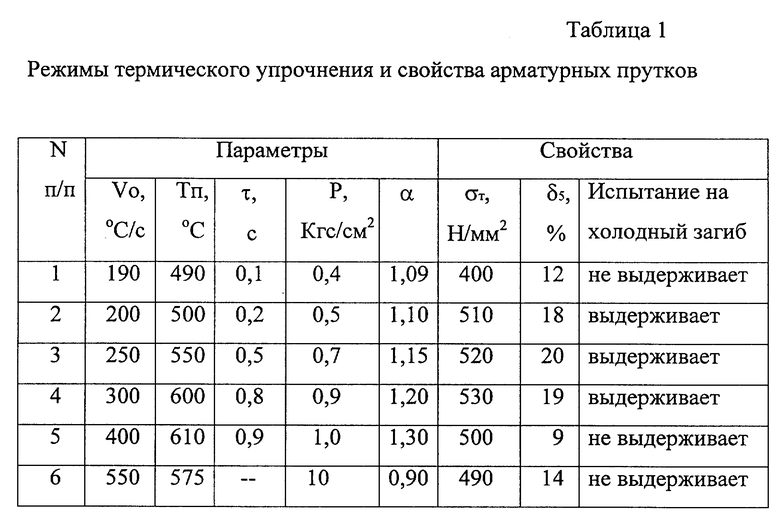

Варианты реализации способа и показатели их эффективности представлены в таблице 1.

Из табл. 1 следует, что при реализации предложенного способа (варианты 2-4) достигается улучшение качества арматурных прутков за счет повышения комплекса механических свойств. В случаях запредельных значений заявленных параметров (варианты 1 и 5) качество арматурных прутков снижается. Также более низкое качество прутков получается при реализации способа-прототипа (вариант 6).

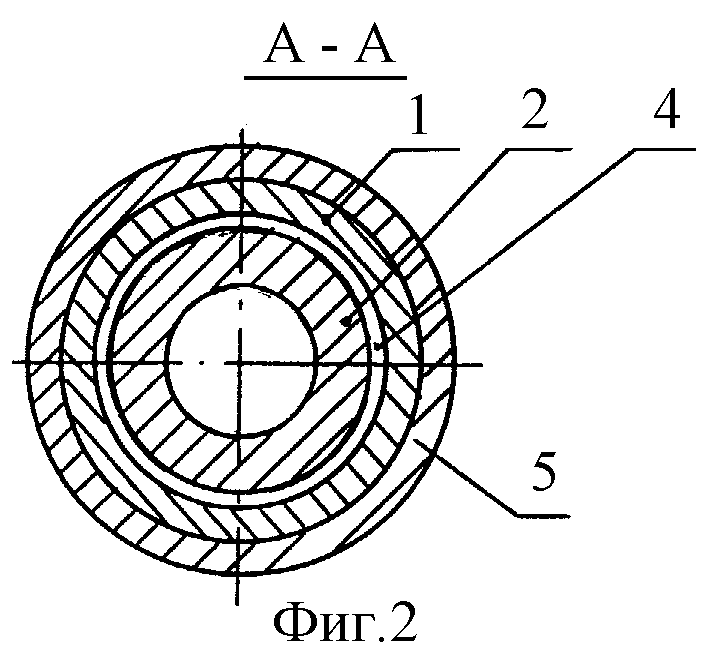

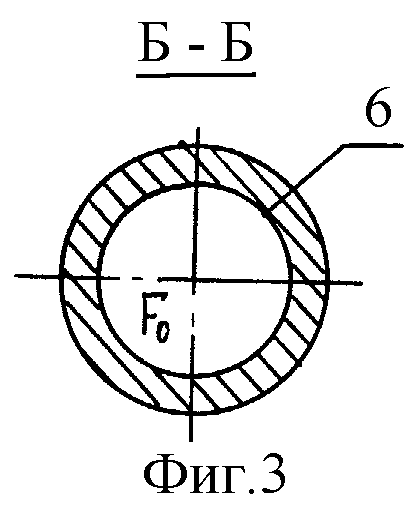

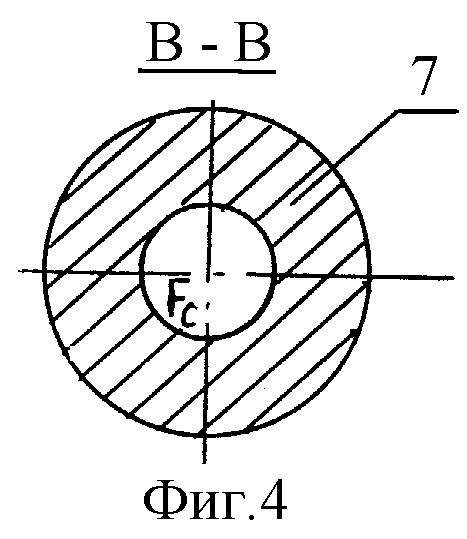

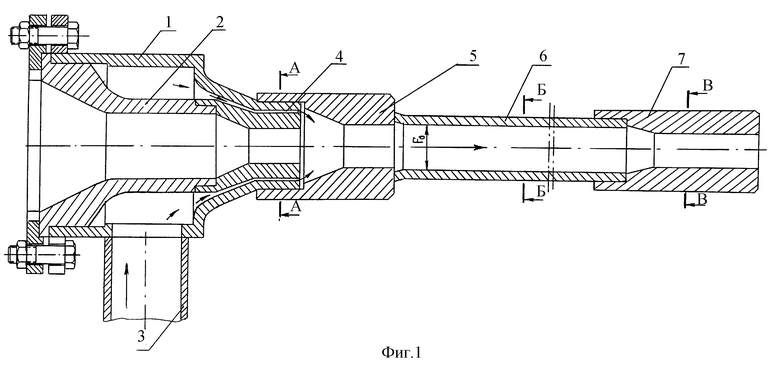

Предложенный способ может быть реализован с помощью устройства для термического упрочнения арматурных прутков. На фиг. 1 изображено устройство в разрезе, вид спереди, а также даны его поперечные сечения, фиг. 2, 3, 4.

Устройство состоит из корпуса 1, внутри которого коаксиально закреплена входная воронка 2. В корпусе 1 также закреплен патрубок 3 для подачи охлаждающей воды. Входная воронка 2 образует с внутренней поверхностью корпуса 1 кольцеобразную щель истечения 4 охлаждающей воды, представляющую собой прямоточную форсунку. Площадь поперечного сечения щели истечения 4 (сечение А-А) равна Fи.

На корпусе 1 закреплена камера охлаждения, которую образуют соединенные последовательно патрубки 5, 6 и 7. Площадь поперечного сечения патрубка 6 (сечение Б-Б) составляет Fо, а выходного отверстия патрубка 7 (сечение В-В) составляет Fс.

Значение Fо определяется из соотношения: Fо/Fп = 9-15,

где Fп - площадь поперечного сечения упрочняемого арматурного прутка.

Значения Fи и Fс, в свою очередь, связаны соотношением: Fи/Fс = 1,05-1,15.

Приведенные выше соотношения определены экспериментальным путем. Их выполнение позволяет осуществлять термическое упрочнение арматурных прутков по оптимальному режиму и исключить необходимость использования дополнительных средств для охлаждения.

Если Fо/Fп < 9, то в процессе охлаждения арматурного прутка на его поверхности не образуется паровая прослойка, что приводит к увеличению скорости охлаждения выше допустимой. При Fо/Fп > 15 увеличиваются габариты и металлоемкость устройства, ухудшаются условия транспортирования охлаждаемого проката.

В случаях, когда Fи/Fс < 1,05, устройство не обеспечивает требуемую скорость охлаждения арматурных прутков, равную 200-300oC/с. При Fи/Fс > 1,15, из-за чрезмерно высокой скорости охлаждения в арматурных прутках из углеродистой стали формируется микроструктура с участками игольчатой формы. Это снижает качество арматурных прутков.

Устройство работает следующим образом

Для термического упрочнения арматурных прутков из углеродистой стали, имеющих площадь поперечного сечения Fп = 254 мм2, выбирают устройство, у которого площадь поперечного сечения камеры охлаждения в 12 раз больше и составляет Fо = 3084 мм2, т.е. Fо/Fп = 3048 мм2/254 мм2 = 12.

Посредством корпуса 1 устройство закрепляют за последней клетью стана по оси прокатки. В патрубок 3 подают под давлением охлаждающую воду, которая проходит через щель истечения 4 (форсунку), имеющую площадь поперечного сечения Fи = 1837 мм2. Поток воды заполняет камеру охлаждения, образованную патрубками 5, 6 и 7, и вытесняется наружу через выходное отверстие патрубка 7 с площадью поперечного сечения Fс = 1670 мм2. При этом Fи/Fс = 1837 мм2/1670 мм2 = 1,10.

Арматурный пруток с площадью поперечного сечения Fп = 254 мм2, выходящий из последней клети прокатного стана с температурой 1000oC, попадает во входную воронку 2, которая направляет его в камеру охлаждения, образованную патрубками 5, 6 и 7, где протекает поток охлаждающей воды. По камере охлаждения арматурный пруток продвигается в том же направлении, что и поток воды, к выходному отверстию. Благодаря тому, что Fо/Fп = 12 и Fи/Fс = 1,10, у поверхности арматурного прутка формируется стабильный паровой слой, который снижает теплопередачу от разогретого металла к охлаждающей воде. За счет этого скорость охлаждения арматурного прутка от температуры 1000oC до промежуточной температуры 550oC имеет оптимальное значение, равное 250oC/с. Через промежуток времени 0,5 с после выхода арматурного прутка из выходного отверстия патрубка 7, когда в металле завершатся мартенситные превращения, пруток попадает в воду и охлаждается произвольно. Микроструктура арматурного прутка не содержит троостита игольчатой формы, что улучшает его качество. В табл. 2 приведены варианты выполнения устройства и дана оценка их эффективности.

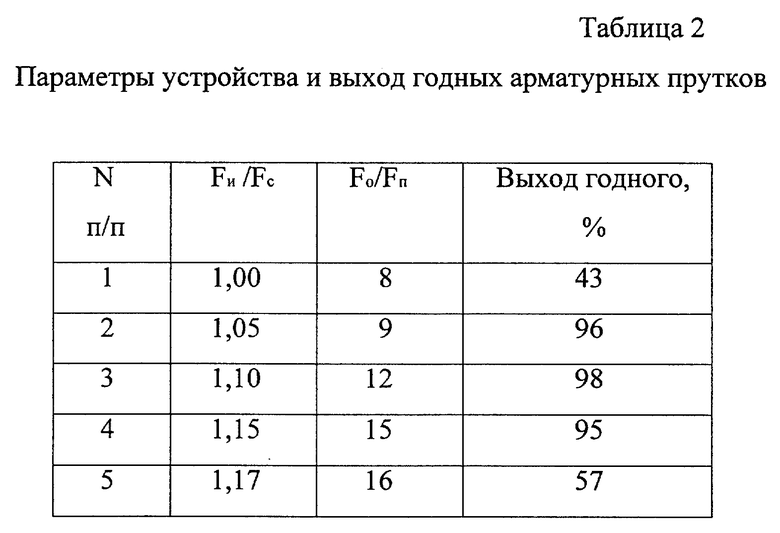

Из табл. 2 следует, что использование предложенных соотношений параметров устройства (варианты 2-4) обеспечивает максимальный выход годных арматурных прутков. В случаях запредельных значений параметров (варианты 1 и 5) эффективность устройства снижается.

Технико-экономические преимущества предложенного изобретения состоят в том, что охлаждение арматурных прутков вначале со скоростью 200-300oC/с до температуры 500-600oC, выдержка при этой температуре 0,2-0,8 с и окончательное охлаждение с произвольной скоростью позволяют сформировать мартенситную микроструктуру углеродистой стали и исключить образование игольчатого троостита. В конечном счете это обеспечивает повышение комплекса механических свойств и улучшение качества арматурных прутков.

Оптимальные режимы термоупрочнения могут быть достигнуты в случае, когда воду в охлаждающую камеру подают прямоточно со скоростью, в 1,1-1,2 раза превышающей скорость движения арматурного прутка, и под избыточным давлением 0,5-0,9 кгс/мм2. Способ может быть реализован с помощью устройства, в котором отношение площади щели истечения форсунки к площади выходного сечения камеры охлаждения составляет 1,05-1,15, а площадь поперечного сечения камеры охлаждения превышает площадь поперечного сечения арматурного прутка в 9-15 раз.

За базовый объект принят способ-прототип. Использование предложенного способа позволит повысить рентабельность производства арматурных прутков из углеродистой стали на 15-20%.

Литературные источники, использованные при составлении описания изобретения:

1. Aвт. св. CCCP N 635144, MПК C 21 D 1/02, C 21 D 7/14, 1978 г.

2. Авт. св. СССР N 1216220, МПК C 21 D 1/02, 1/78, 1986 г.

3. Авт. св. СССР N 1520112, МПК C 21 D 1/02, 1989 г. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ АРМАТУРНЫХ СТЕРЖНЕЙ ИЗ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 1995 |

|

RU2082769C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТА | 1992 |

|

RU2105820C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ УГЛЕРОДИСТОЙ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ | 1998 |

|

RU2133783C1 |

| СПОСОБ ПРОКАТКИ КАТАНКИ | 2005 |

|

RU2292247C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМАТУРНОЙ ПРОВОЛОКИ ИЗ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ | 2012 |

|

RU2496888C1 |

| СПОСОБ ТЕРМИЧЕСКОГО УЛУЧШЕНИЯ ВАЛКОВ | 1998 |

|

RU2128233C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВЫХ ПРОФИЛЕЙ | 2003 |

|

RU2243834C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОЙ СТАЛИ | 1994 |

|

RU2070463C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОГО ПРОФИЛЯ ИЗ КРЕМНЕМАРГАНЦОВИСТОЙ СТАЛИ | 2008 |

|

RU2376392C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛЫХ СОРТОВЫХ ПРОФИЛЕЙ В БУНТАХ | 2005 |

|

RU2289632C2 |

Изобретение относится к металлургии, а именно к термической обработке проката, и может быть использовано для термического упрочнения арматурных прутков из углеродистой стали. Технический результат изобретения состоит в улучшении качества арматурных прутков за счет повышения прочностных, пластических и вязкостных свойств. Указанный технический результат достигается тем, что скорость регламентированного охлаждения устанавливают равной 200-300°С/с, охлаждение ведут до промежуточной температуры 500-600°С, при которой выдерживают в течение 0,2-0,8 с, после чего охлаждение завершают с произвольной скоростью. Воду в охлаждающую камеру подают со скоростью, в 1,1-1,2 раза превышающей скорость движения арматурного прутка, и под избыточным давлением 0,5-0,9 кгс/мм2. Устройство содержит прямоточную форсунку с камерой охлаждения. Отношение площади щели истечения форсунки к площади выходного сечения камеры охлаждения составляет 1,5-1,15, при этом площадь поперечного сечения камеры охлаждения превышает площадь сечения арматурного прутка в 9-15 раз. 2 с. и 1 з.п.ф-лы, 4 ил., 2 табл.

| Способ термического упрочнения стального проката | 1987 |

|

SU1520112A1 |

| Способ термоупрочнения арматурных стержней | 1982 |

|

SU1216220A1 |

| Способ термического упрочения стального проката | 1977 |

|

SU635144A1 |

| Способ обработки катанки | 1969 |

|

SU286725A1 |

| СТАРОДУБОВ К.Ф | |||

| и др | |||

| Термическое упрочнение проката | |||

| - М.: Металлургия, 1970, с | |||

| Пишущая машина | 1922 |

|

SU37A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ И ГИДРОТРАНСПОРТИРОВАНИЯ ПРОКАТА | 1991 |

|

RU2015177C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ СОРТОВЫХ ПРОФИЛЕЙ, ПОЛУЧАЕМЫХ ПРОКАТКОЙ-РАЗДЕЛЕНИЕМ | 1991 |

|

RU2033288C1 |

| СПОСОБ ПРОИЗВОДСТВА ФАСОННЫХ ПРОФИЛЕЙ ВЫСОКОЙ ТОЧНОСТИ | 1997 |

|

RU2117055C1 |

Авторы

Даты

2000-05-27—Публикация

1999-01-27—Подача