Изобретение относится к способу производства литейных изделий из легких сплавов, в особенности изготовления деталей из магния и магниевых сплавов, и к устройству для реализации способа.

Согласно публикации немецкого патента 4431865 известен способ и устройство для производства литейных изделий под давлением, при помощи которых можно получать изделия посредством литья под давлением из магниевых сплавов. При этом вначале жидкий металл подают в дозировочную камеру, в которую поступает газ под давлением. Затем жидкий металл с помощью газа под давлением запрессовывают в форму, которую предварительно вакууммируют.

Недостатком этого способа и устройства для реализации способа является то, что для изготовления прототипов или серийных изделий используемые соотношения давлений пневматики непригодны. У устройства нет практического температурного режима для изделия и тигля для расплавления термитной смеси. Необходимые разности температур между тиглем для расплавления и зоной прилива слишком высоки и, таким образом, могут быть использованы только со значительными технологическими перерасходами. В частности, возникает перегрев элементов уплотнения. Описанный в вышеуказанной публикации патента Германии 4431865 открытый резервуар не применим для производства деталей из легких металлов как в мелкосерийном, так и в серийном производстве, так как отсутствуют условия для образования оболочки из защитного газа, в особенности при использовании аргона. Необходимая для серийного производства дополнительная дозировка жидкого металла согласно вышеприведенному решению также невозможна.

Отсутствует возможность необходимого режима затвердевания расплава металла при установке и использовании в плавильном тигле нагревательных элементов по типу нагревательных патронов согласно к патента 4431865.

Техническим результатом настоящего изобретения является создание способа и устройства для реализации способа, которое позволяет осуществить практически применимое и надежное производство литейных деталей из легких металлов и требует меньших технологических расходов.

Указанный технический результат достигают использованием настоящего способа производства литейных изделий из легких металлов, в частности из магния и магниевых сплавов, при котором жидкий металл первоначально подают в дозировочную камеру, в которую нагнетают под давлением газ и при помощи которого затем жидкий металл вводят под давлением в предварительно вакууммированную форму для литья при том, что способ производства реализуют внутри герметично закрытой системы, в которой нагрев жидкого металла происходит в нижней, примыкающей к системе заливки части устройства для расплавления, перевод жидкого металла из состояния расплава выполняют при температуре около 630°С в состояние затвердевания со стороны инструмента до нижней части седла клапана и что подача и отвод газа производят через систему разности давлений.

Кроме этого, дополнительную дозировку твердого легкого металла производят внутри закрытой системы посредством шлюзового устройства при существующей разности давлений между наружной атмосферой и внутренним давлением устройства для расплавления.

Подачу жидкого и твердого легкого металла производят соответственно по линии подачи металла и/или через шлюзовое устройство.

Количество подаваемого легкого металла значительно превышает количество легкого металла соответственно изготавливаемых деталей из легкого металла.

Затвердевание жидкого легкого металла осуществляют путем отвода тепла через форму.

Подачу и отвод защитного газа производят через мультипликатор путем дополнительной дозировки защитного газа, компенсирующей возникающее падение давления.

Процесс затвердевания производят в результате подъема реторты для литья и последующей насадки ее на инструментальное устройство следующей обрабатываемой заготовки.

Кроме этого, указанный технический результат достигают использованием устройства, реализующего указанный способ, в котором резервуар плавильного устройства содержит герметичный трубопровод для подачи металла, по которому жидкий металл поступает из плавильной печи через обратный клапан, при том что резервуар плавильного устройства соединен с системой разности давлений и что в резервуаре плавильного устройства установлено герметичное шлюзовое устройство.

Кроме этого, система разности давлений устройства состоит из мультипликатора и подключенного к мультипликатору устройства для дополнительной дозировки защитного газа, компенсирующего образующиеся потери давления. Система разности давлений состоит из гидроаккумулятора и подключенной к нему насосной системы.

Реторта для литья, сходящая на конус в направлении системы заливки, содержит трубу для подачи металла, герметически установленную в реторте для литья, по которой жидкий металл из плавильной печи поступает через обратный клапан, при том что реторта для литья соединена с мультипликатором, а мультипликатор связан с устройством для дополнительной дозировки защитного газа, компенсирующим возникающие потери давления, а в реторте для литья также герметично установлено шлюзовое устройство, через которое осуществляют подачу твердого легкого металла и управление клапаном, регулирующим подачу жидкого металла, связано с арретированием клапана, осуществляющим подачу в течение очень короткого времени.

Управление клапаном производят с помощью пневматической и/или гидравлической системы при согласовании с арретированием клапана, имеющим гидравлический и/или пневматический или электромеханический привод. Затвердевание жидкого металла проводят в условиях термостабилизированной и охлаждаемой подачи, а между плавильным устройством и устройством для инструмента расположен теплоизоляционный слой. Обратный клапан расположен внутри резервуара плавильного устройства.

На чертежах представлены:

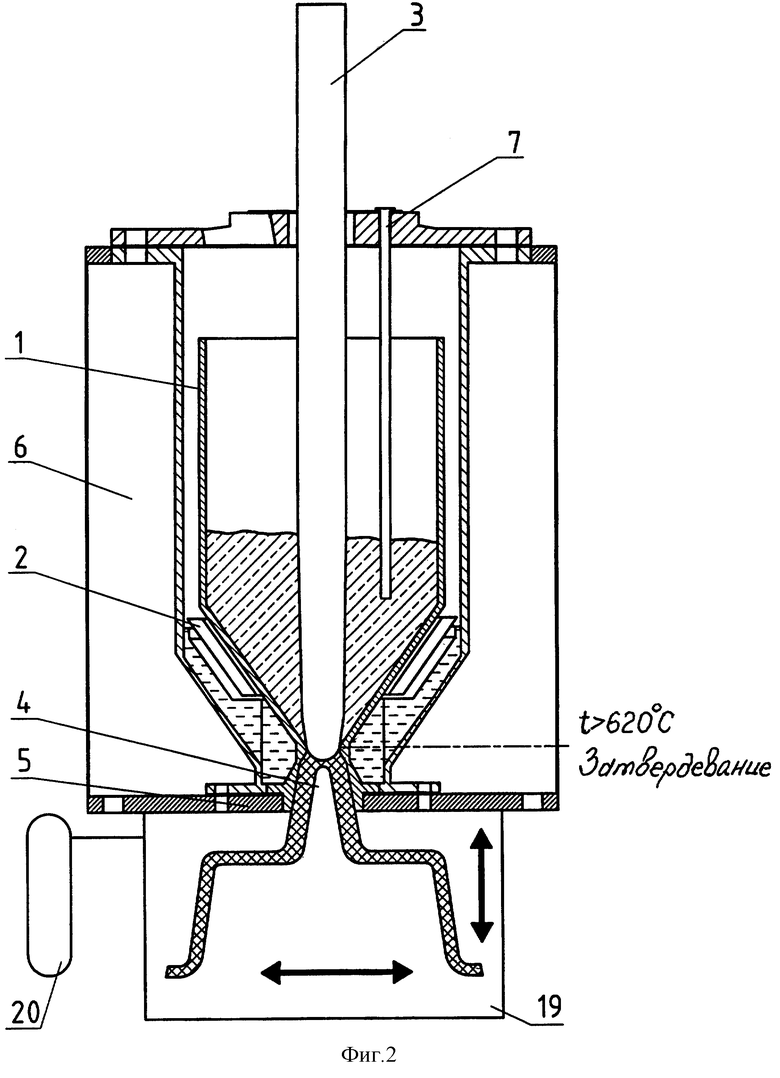

фиг.1 - схематическое изображение всей системы;

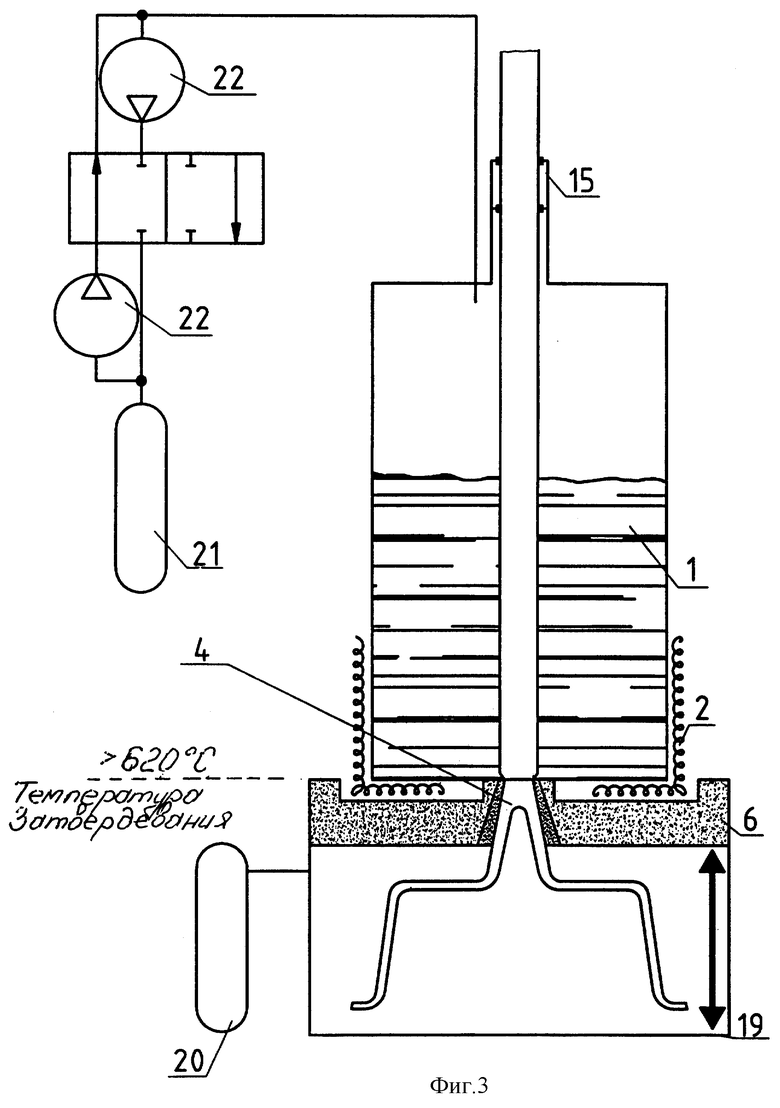

фиг.2 - схематическое расположение реторты для литья в качестве 1-го варианта внутри узла для литья;

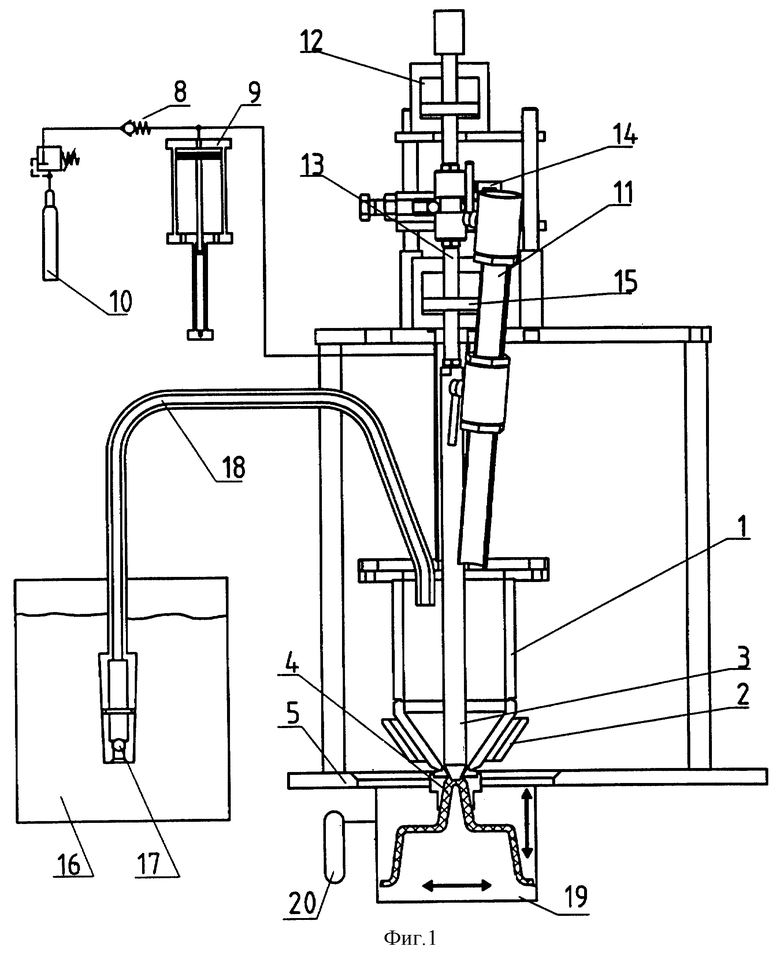

фиг.3 - схематическое изображение второго варианта конструкции формы для литья и системы разности давлений устройства.

Позициями условно обозначены:

1. Реторта для литья

2. Нагревательное устройство

3. Клапанное устройство

4. Система заливки

5. Корпус

6. Теплоизоляция

7. Датчик температуры

8. Трубопровод для защитного газа

9. Мультипликатор

10. Устройство для дополнительной дозировки защитного газа

11. Шлюзовое устройство

12. Клапанное распределение

13. Соединительное звено

14. Арретирование клапана

15. Уплотнение клапана

16. Печь для предварительной плавки

17. Обратный клапан

18. Труба для подачи металла

19. Форма для литья

20. Устройство для вакууммирования

21. Гидроаккумулятор

22. Насосная система

На фиг.1 дано схематическое изображение всей системы. Приведена принципиальная конструкция герметичной закрытой системы для производства литейных деталей из легких металлов. Металл, применяемый для изготовления деталей из легких металлов, как, например, магния или магниевых сплавов, нагревается в реторте для литья 1 согласно изображению с помощью нагревательного устройства 2 примерно до 630°С. По направлению к системе заливки 4 форма реторты для литья сходит на конус. В нижней части, обращенной к системе заливки 4, вокруг реторты для литья 1 расположено нагревательное устройство 2. Форма реторты для литья 1 и расположение нагревательного устройства 2 в ее нижней части позволяет создавать необходимый температурный режим для процесса плавки и заливки.

Благодаря конической форме реторты для литья 1 и ее расположению на корпусе 5 создается необходимое расстояние и отвод тепловой энергии для затвердевания материала. В качестве нагревательного устройства 2 могут использоваться нагрев электросопротивлением, инфракрасные или индукционные нагреватели. Сходящая на конус реторта для литья 1 закреплена на корпусе 5. Выпускное отверстие реторты для литья 1 при этом расположено прямо над отверстием в корпусе 5 и закрывается клапанным устройством 3. Внизу под корпусом 5 находится форма для литья 19, перемещаемая по высоте и в горизонтальной плоскости и соединенная с устройством для опорожнения 20. После опорожнения клапанное устройство 3 посредством клапанного распределителя 12 через механическое соединительное звено 13 удаляется от отверстия и жидкий металл может поступать в литейную форму 19. Подача жидкого металла, в особенности для дополнительной дозировки при производстве серийных литейных изделий из легких металлов, в реторту для литья 1 осуществляется по устройству 18 из печи для предварительной плавки 16. С помощью обратного клапана 17 предотвращается обратный приток жидкого металла и выравнивание давлений. При этом обратный клапан 17 может устанавливаться в сочетании с устройством для подачи металла 18 внутри печи для предварительной плавки и в сочетании с устройством для подачи металла 18 внутри реторты для литья. Расположение обратного клапана 17 внутри реторты для литья 1 дает преимущество в создании давления в устройство для подачи металла. Подача защитного газа осуществляется внутри закрытой системы по трубопроводу для защитного газа 8 с помощью мультипликатора 9. Мультипликатор 9 подает защитный газ и удаляет его после выполненного процесса изготовления. На трубопроводе для защитного газа 8 установлено регулировочное устройство, которое обеспечивает постоянное давление. Случайно возникающие потери давления в результате выхода газа в неплотных местах компенсируются дополнительной дозировкой защитного газа 10, например, из баллона с защитным газом. Клапанное распределение 12 производится пневматически или гидравлически. Путем арретирования клапана 14 осуществляется “внезапное” (кратковременное) открытие клапанного устройства 3 и тем самым предотвращается образование пор в материале литейного изделия из легкого металла.

На фиг.2 схематически представлен первый вариант конструкции литейного узла. Вблизи устройства для плавления, выполненного в виде реторты для литья 1, вокруг нижней, сходящейся на конус части, находится нагревательное устройство 2. Клапан 3 закрывает отверстие на выпускной части реторты для литья 1 в направлении литейной формы. После произведенного опорожнения при помощи специального устройства 20 посредством клапанного распределения 12 и аррретирования клапана 14 осуществляется кратковременное открытие клапана 3. В результате жидкий металл течет в форму для литья 19. При планировании количества металла для каждой отливаемой детали из-за количественных потерь в реторте для литья 1 необходимо значительное превышение этого количества. После поступления жидкого металла в систему заливки происходит процесс затвердевания путем отвода тепловой энергии через корпус 5 и автоматического отделения формы для литья 19 от системы заливки. Реторта для литья 1 внутри литейного узла снабжена тепловой изоляцией 6. С помощью датчика температуры 7 регистрируется фактическая температура плавления и передается соответствующий сигнал на управление клапаном 12.

На фиг.3 представлен второй вариант конструкции формы для литья и системы разности давлений устройства согласно изобретению.

Согласно этому варианту реторта для литья имеет цилиндрическую форму, вокруг нижней цилиндрической части расположено нагревательное устройство 2. Необходимая тепловая разность для процесса затвердевания между системой заливки 4 и формой для литья 19 создается посредством тепловой изоляции 6 и отводом тепла через форму 19 после подачи жидкого металла.

При этом варианте подача защитного газа осуществляется системой разности давлений, которая состоит из известного резервуара для пузырьков 21 и насосной системы, выполняющей подачу и отвод защитного газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КРИСТАЛЛИЗАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2516210C2 |

| Установка для получения тонкостенных отливок | 1972 |

|

SU452947A3 |

| Способ изготовления отливок направленным затвердеванием | 1981 |

|

SU977108A1 |

| Вакуумная установка для литья отливок лопаток с направленной и монокристаллической структурой | 2022 |

|

RU2814835C2 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ВАКУУМЕ (ВАРИАНТЫ) | 2005 |

|

RU2305023C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 2006 |

|

RU2323802C9 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ | 2013 |

|

RU2545979C1 |

| СПОСОБ ЛИТЬЯ С НАПРАВЛЕННЫМ ЗАТВЕРДЕВАНИЕМ ОТЛИВОК | 1992 |

|

RU2026151C1 |

| Установка для плавления и отливки металла под давлением в вакуум | 1936 |

|

SU50519A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕОКАСТНЫХ СЛИТКОВ ДЛЯ ИЗГОТОВЛЕНИЯ ОТЛИВОК ЛИТЬЕМ ПОД ДАВЛЕНИЕМ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2104823C1 |

Изобретение относится к литейному производству. Способ осуществляют в герметичной закрытой системе. Заливку металла в литейный инструмент осуществляют из реторты конической формы. В реторту металл подают из плавильной печи через герметичный трубопровод с обратным клапаном. Заливку металла осуществляют в условиях разности давлений защитного газа. Затвердевание металла происходит со стороны литейного инструмента. В резервуаре плавильного устройства установлено шлюзовое устройство, через которое подают твердый металл. Изобретение позволяет повысить надежность процесса и снизить технические расходы. 2 с. и 12 з.п. ф-лы, 3 ил.

| DE 4431865 A1, 14.03.1996 | |||

| Телефонная трансляция | 1932 |

|

SU29511A1 |

| JP 6142887 A, 24.05.1994 | |||

| Дозатор жидкого металла | 1976 |

|

SU599924A1 |

Авторы

Даты

2005-02-20—Публикация

2001-05-21—Подача