Изобретение относится к области станкостроения, а именно к устройствам для компенсации износа или погрешностей изготовления направляющих или установочных механизмов станков.

Известно устройство для механической разгрузки направляющих станин металлорежущего станка от веса перемещающихся узлов с помощью опорной планки, на которую узел упирается через подпружиненные опоры, выполненные в виде по меньшей мере одной пары рычагов, связанных регулируемой пружиной и несущих на своих концах элементы, контактирующие с опорной планкой и установленные по линии действия общего центра тяжести перемещающихся узлов станка [1].

Устройство обеспечивает достаточную точность выбора зазоров в направляющих каретки и станины станка, а также улучшает условия регулирования разгружающей силы, вместе с тем, высокая металлоемкость и трудоемкость изготовления устройства повышают стоимость станка в целом.

Известно устройство для компенсации размерного износа плоских направляющих в подвижных соединениях частей машин, например станков, содержащие клиновые вкладыши, размещенные между направляющими, и средства перемещения вкладышей, включающие датчики относительного износа направляющих и управляемые посредством датчиков приводные механизмы [2]. Устройство по совокупности существенных признаков наиболее близко к изобретению и принято в качестве прототипа.

Установка суппорта на направляющей станины станка при помощи передвижных встречно направленных клиновых вкладышей, каждый из которых снабжен собственным устройством автоматической компенсации износа, повысила эксплуатационные качества станка, вместе с тем, как и в устройстве по [1], это привело к существенному повышению стоимости станка в целом, поскольку для сохранения заданной высоты во всех точках плоскости суппорта над плоскостью направляющей станины станка необходимо иметь по меньшей мере три таких устройства.

Кроме того, общим недостатком обоих устройств является избыточность кинематических связей между направляющими станков и их подвижных узлов и механизмов, отрицательного влияющая на точностные характеристики оборудования [3], при этом наименьшее количество таких связей используется в схемах с одним клиновым элементом, установленным с помощью резьбовых средств между направляющей станины станка и его подвижным рабочим органом [4].

Задача изобретения состоит в создании устройства для компенсации размерного износа направляющих в подвижных соединениях частей машин, например станков, с использованием пары передвижных клиновых вкладышей, в котором высокая точность и надежность регулировки осуществлялись бы при минимально необходимом количестве кинематических связей между звеньями подвижных соединений оборудования.

Задача решается тем, что в устройстве для компенсации размерного износа направляющих в подвижных соединениях частей машин, например станков, содержащем установленные на направляющих с возможностью поступательного перемещения передвижные клиновые вкладыши и средства поступательного перемещения вкладышей, согласно изобретению устройство снабжено по меньшей мере одной парой жестко связанных с подвижным узлом башмаков, каждый из которых имеет два открытых над рабочими поверхностями направляющей цилиндрических канала, продольные оси которых наклонены к указанным поверхностям под углом 0,5°-10° и сходятся между собой под углом 1,0°-10°, а передвижные клиновые вкладыши выполнены в виде усеченных с образованием плоских контактных площадок цилиндров, установленных в указанных каналах башмаков с возможностью поворота вокруг продольных осей каналов, при этом средства поступательного перемещения каждого вкладыша в полости башмака выполнены в виде пары упорных элементов, размещенных в башмаке с возможностью взаимодействия с торцами вкладыша.

Целесообразно в устройстве пару башмаков жестко связать с направляющей станины станка, а их цилиндрические вкладыши выполнить попарно охватывающими направляющую подвижного узла станка во встречном направлении.

Целесообразно упорные элементы башмаков выполнить в виде винтовых элементов.

Целесообразно вкладыши выполнить из антифрикционного и виброгасящего материала, например оловянистой бронзы.

При использовании изобретения может быть получен технический результат, выражающийся в:

- обеспечении высокой точности и надежности регулировки зазоров в подвижных соединениях станков, что обусловлено возможностью самоустановки каждого вкладыша по соответствующей рабочей поверхности направляющей за счет независимого поворота вокруг продольной оси своего канала с одновременной возможностью изменения (уточнения) положения продольной оси башмака относительно направляющей;

- простоте и удобстве профилактического обслуживания и ремонта оборудования, что обусловлено размещением регулировочных резьбовых средств на башмаках со стороны легкодоступных торцовых поверхностей цилиндрических вкладышей.

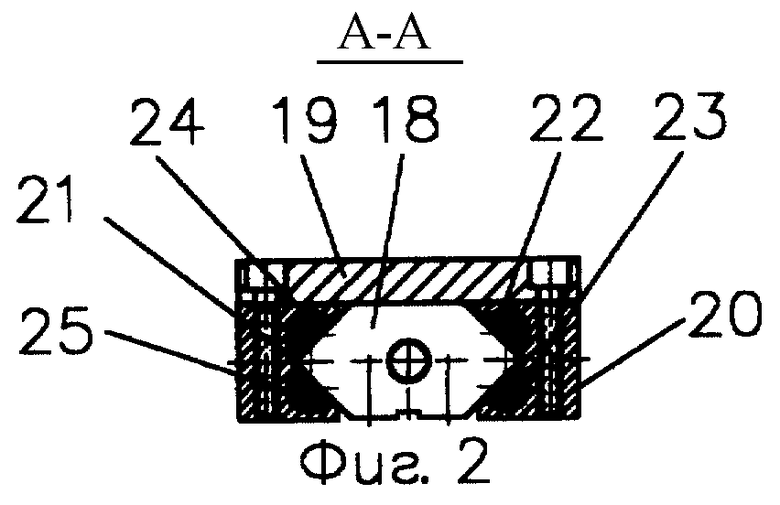

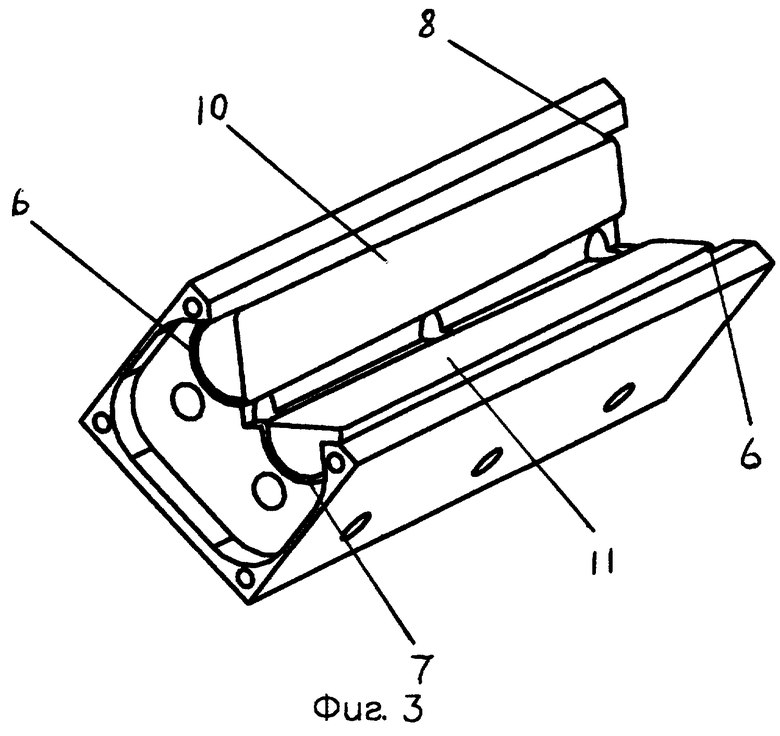

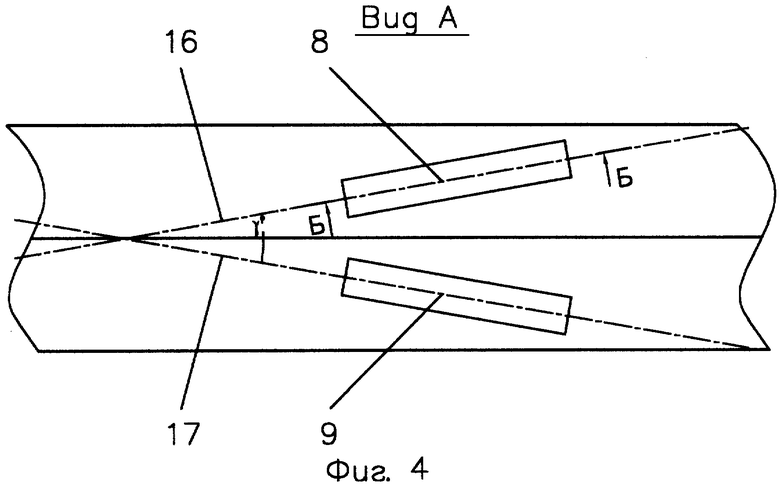

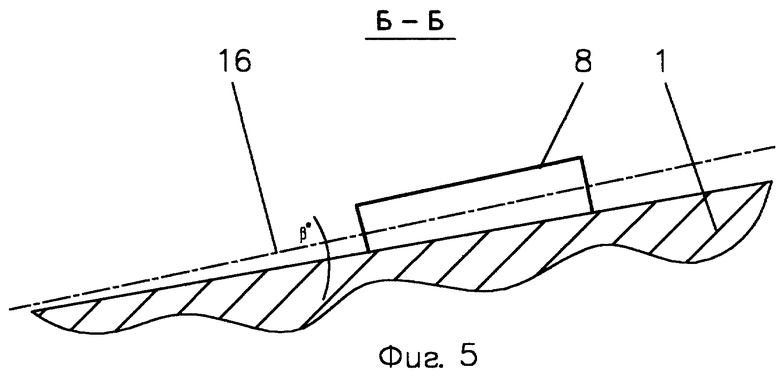

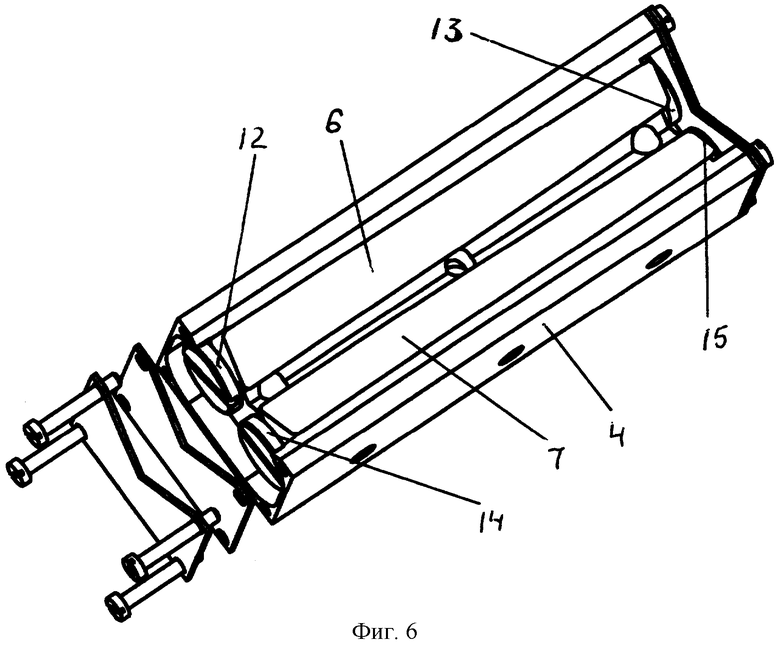

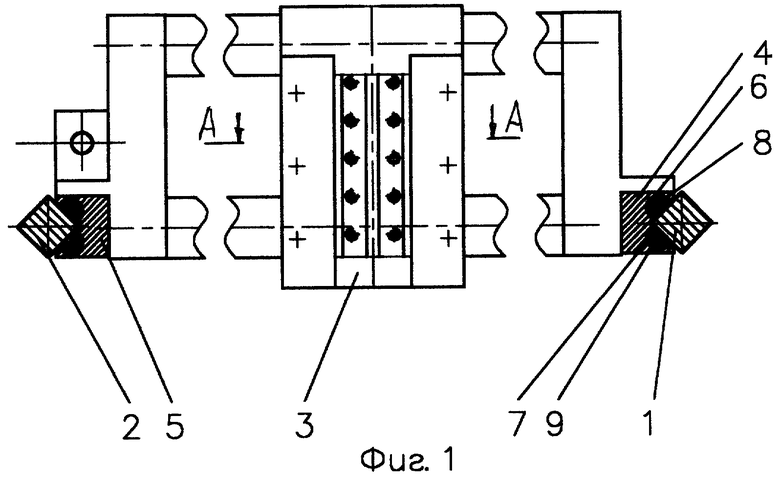

Другие преимущества заявляемого изобретения будут видны из описания и чертежей, где на фиг.1 изображен общий вид устройства, жестко связанного с подвижным узлом оборудования, на фиг.2 показана компоновка устройства, жестко связанного с неподвижной направляющей оборудования, на фиг.3 - башмак с парой вкладышей (средства поступательного перемещения вкладышей условно не показаны), на фиг.4 - вид А на фиг.1 с положением контактных площадок цилиндров относительно рабочих поверхностей направляющей и схождением осей каналов башмака, на фиг.3 - разрез Б-Б на фиг.4 с наклоном оси каждого вкладыша относительно рабочей поверхности направляющей, на фиг.6 - башмак в сборе с резьбовыми регулировочными средствами у торцов вкладышей.

Устройство для компенсации размерного износа направляющих в подвижных соединениях частей машин, например станков, содержит установленный на направляющих 1, 2 станка подвижный узел 3, снабженный башмаками 4, 5, в каждом из которых выполнено по два открытых над рабочими поверхностями направляющей цилиндрических канала 6, 7 (фиг.1, 3), в которых установлены выступающие из полостей каналов передвижные вкладыши 8, 9, снабженные плоскими контактными площадками 10 и 11 соответственно, а также упорными элементами, выполненными, например, в виде резьбовых средств 12, 13 и 14, 15 поступательного перемещения относительно башмака, попарно связанными с торцовыми поверхностями вкладышей (фиг.6).

Диапазон регулировочных перемещений вкладыша обеспечивается превышением его длины над длиной канала башмака. Продольные оси 16 и 17 каналов 6 и 7, а следовательно и вкладышей 8, 9 соответственно, выполнены сходящимися под углом 1,0°-10° (фиг.4), при этом каждая из осей 16, 17 наклонена к соответствующей рабочей поверхности направляющей 1 под углом 0,5°-10° (фиг.5), а каждый из вкладышей имеет возможность независимого углового перемещения вокруг продольной оси своего канала. Такое конструктивное исполнение узла башмака обеспечивает возможность независимой клиновой самоустановки каждого из вкладышей по соответствующей рабочей поверхности направляющей. В случае внутренней компоновки направляющей 18 (фиг.2) подвижного узла относительно направляющей 19 станины оборудования башмаки 20, 21 закрепляют на последней, как показано на фиг.2, при этом вкладыши 22, 23 правого (по чертежу) башмака 20 охватывают направляющую 18 во встречном вкладышам 24, 25 башмака 21 направлении.

Регулировки устройства, включая непараллельность, неперпендикулярность осей подвижных узлов, а также компенсацию размерного износа направляющих, осуществляют путем воздействия винтами на торцы соответствующих вкладышей для поддержания постоянного выступания площадок вкладышей из каналов башмаков.

Источники информации

1. Авторское свидетельство СССР №241910, кл. B 23 Q 23/00, опубл. 18.04.69, Бюл.№14.

2. Авторское свидетельство СССР №130314, кл. B 23 Q 23/00, опубл. в 1960 г., Бюл. №14 - прототип.

3. Л.Н.Решетов. Самоустанавливающие механизмы. М.: Машиностроение, 1991, с.63-65, рис.2,18-2,20.

4. И.М.Кучер. Металлорежущие станки. Л.: Машиностроение, 1969, с.578-580, рис.IV.1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для компенсации размерного износа плоских направляющих в подвижных соединениях частей машины, например станков | 1959 |

|

SU130314A1 |

| Устройство для обработки нежестких валов | 1983 |

|

SU1098673A1 |

| СТАН ДЛЯ ПОПЕРЕЧНО-КЛИНОВОЙ ПРОКАТКИ | 1995 |

|

RU2115500C1 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| КАЛИБРОВОЧНЫЙ СТАНОК | 1996 |

|

RU2094147C1 |

| Плоскошлифовальный станок | 1977 |

|

SU973312A1 |

| Передвижной деревообрабатывающий станок | 1991 |

|

SU1790482A3 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ДОРОЖЕК КАЧЕНИЯ КОЛЕЦ РОЛИКОПОДШИПНИКОВ | 1999 |

|

RU2189302C2 |

| СУППОРТ | 1997 |

|

RU2125504C1 |

| БЕСЦЕНТРОВЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2019 |

|

RU2722943C1 |

Изобретение относится к области станкостроения, а именно к устройствам для компенсации износа или погрешностей изготовления направляющих или установочных механизмов станков. Устройство для компенсации размерного износа направляющих в подвижных соединениях машин снабжено одной парой жестко связанных с подвижным узлом башмаков, каждый из которых имеет два открытых над рабочими поверхностями направляющей цилиндрических канала, продольные оси которых наклонены к указанным поверхностям под углом 0,5°-10° и сходятся между собой под углом 1,0°-10°, а передвижные клиновые вкладыши выполнены в виде усеченных с образованием плоских контактных площадок цилиндров, установленных в указанных каналах башмаков с возможностью поворота вокруг продольных осей каналов, при этом средства поступательного перемещения каждого вкладыша в полости башмака выполнены в виде пары упорных элементов, размещенных в башмаке, с возможностью взаимодействия с торцами вкладыша. Пара башмаков жестко связана с направляющей станины станка, а их цилиндрические вкладыши выполнены попарно охватывающими направляющую подвижного узла станка во встречном направлении. Упорные элементы башмаков выполнены в виде винтовых элементов. Вкладыши выполнены из антифрикционного и виброгасящего материала. Обеспечивается высокая точность и надежность регулировки, простота и удобство профилактического обслуживания и ремонта оборудования. 3 з.п. ф-лы, 6 ил.

| Устройство для компенсации размерного износа плоских направляющих в подвижных соединениях частей машины, например станков | 1959 |

|

SU130314A1 |

| Устройство для компенсации размерного износа инструмента | 1977 |

|

SU629042A1 |

| DE 4431845 А, 14.03.1996 | |||

| US 5857812 А, 12.01.1999. | |||

Авторы

Даты

2005-03-10—Публикация

2003-06-26—Подача