Изобретение относится к области органического синтеза, точнее к способам получения метил-трет-бутилового эфира - высокооктанового компонента бензинов для двигателей внутреннего сгорания.

Метил-трет-бутиловый эфир (МТБЭ) получают взаимодействием в присутствии кислотных катализаторов метанола и изобутилена, как правило, входящего в состав С4-фракций углеводородов различного происхождения.

Реакция взаимодействия метанола и изобутилена с образованием МТБЭ имеет равновесный характер, в силу чего глубина конверсии реагентов зависит от условий проведения процесса (температура и соотношение реагентов).

При использовании в качестве сырья изобутиленсодержащих С4-фракций углеводородов глубина конверсии изобутилена является наиболее важным показателем, проскольку определяет не только расход сырья на производство МТБЭ, но и пригодность оставшихся углеводородов для дальнейшего использования.

Технология производства МТБЭ из изобутиленсодержащих С4-фракций углеводородов и метанола («Производство метил-трет-алкиловых эфиров - высокооктановых компонентов бензинов», ЦНИИТЭнефтехим, Москва, 1988 г. Серия «Переработка нефти», выпуск №9), как правило, включает следующие стадии:

- синтез МТБЭ взаимодействием изобутилена с метанолом в присутствии кислотного катализатора в одном или нескольких реакторах различной конструкции при температуре 40-100°С и давлении, обеспечивающем жидкофазное протекание процесса;

- выделение из продуктов реакции фракции углеводородов С4, возвратного метанола и товарного МТБЭ с использованием ректификации и экстракции.

Глубокая конверсия изобутилена достигается поддержанием низкой температуры (40-50°С) на выходе из последнего по ходу реактора реактора (или реакционной зоны) и использованием стехиометрического избытка метанола.

Содержание метанола в товарном МТБЭ регламентировано ТУ 38.103704-90 (не более 0.5%), поэтому избыточный (непрореагировавший) метанол должен быть выделен и возвращен в реактор.

В зависимости от используемого количества избыточного метанола изменяется не только глубина конверсии изобутилена, но и схема выделения возвратного метанола.

Известен способ получения МТБЭ, предложенный фирмой «Хюльс» (Hydrocarbon Process, 1977, 56, №11, 185) при соотношении метанол/изобутилен, близком к стехиометрическому или при небольшом избытке метанола, подаваемого на синтез МТБЭ. Выделение непрореагировавшего метанола осуществляют путем отгонки в виде азеотропа с углеводородами С4 с последующей отмывкой (экстракцией метанола водой) и отгонкой рециклового метанола из промывной воды. Однако конверсия изобутилена при таком варианте технологического процесса составляет ˜95%.

Дальнейшее увеличение конверсии изобутилена (до 98%) может быть достигнуто за счет увеличения отношения метанол/изобутилен в исходном сырье, однако при этом возникает необходимость в проведении дополнительной стадии выделения избыточного метанола, а именно использование второй ректификационной колонны для отгонки и рециркуляции в реактор азеотропа «метанол-МТБЭ» (10-30% метанола), что усложняет технологию проведения процесса.

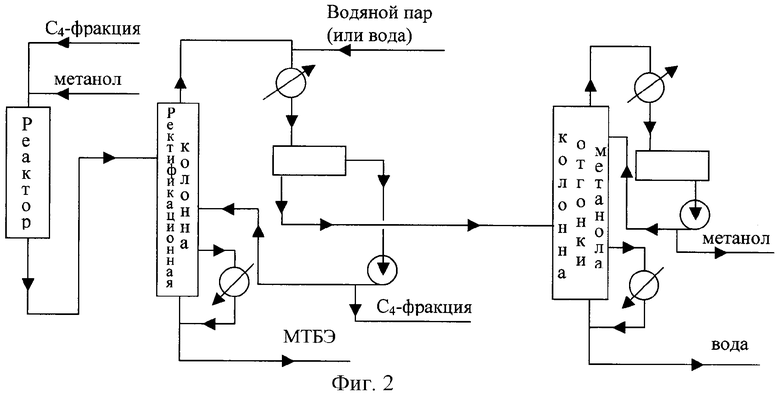

Наиболее близким по существенным отличительным признакам к предлагаемому способу является способ получения МТБЭ из изобутиленсодержащих С4-фракций и метанола (пат. США №5414147, опубл. 09.05.1995 - прототип). В соответствии с прототипом процесс проводят при повышенной температуре (100-40°С) в присутствии кислотного катализатора при повышенном соотношении метанол/изобутилен и давлении, обеспечивающем жидкофазное протекание процесса. Из продуктов реакции с помощью ректификации выделяют товарный МТБЭ, а выходящие в виде дистиллята пары азеотропа С4-углеводородов и метанола конденсируют и направляют в емкость, откуда жидкие продукты подают в экстрактор, в котором углеводороды С4 отмывают от метанола водой. Отмытые от метанола углеводороды С4 подают на орошение колонны, а их балансовое количество выводят из процесса. Метанол из водного экстракта выделяют ректификацией (см. фиг.1).

Способ синтеза МТБЭ по прототипу осуществляют при повышенном соотношении метанол/изобутилен (для увеличения конверсии изобутилена без установки дополнительной колонны), причем увеличение вывода непрореагировавшего метанола достигается за счет подачи на орошение ректификационной колонны, предназначенной для выделения МТБЭ, углеводородов С4 после экстракции из них метанола. Конверсия метанола увеличивается до 98%.

Недостатком способа-прототипа является значительное увеличение потока углеводородов, подаваемых на отмывку. Так, при работе колонны с флегмовым числом 2 количество углеводородов, подаваемых на отмывку от метанола, возрастает в три раза. Увеличение потока углеводородов, в свою очередь, требует увеличения габаритных размеров экстрактора и диаметра трубопроводов, т.е. повышает металлоемкость процесса.

Глубокой очистке от метанола подвергается весь выходящий с верха колонны поток углеводородов С4, включающий в себя и балансовое количество, выводимое из системы, и поток, возвращаемый на орошение колонны, что требует увеличения расхода воды, поступающей для отмывки от метанола. Кроме того, глубокая очистка от метанола той части потока, которая возвращается на орошение колонны, нецелесообразна.

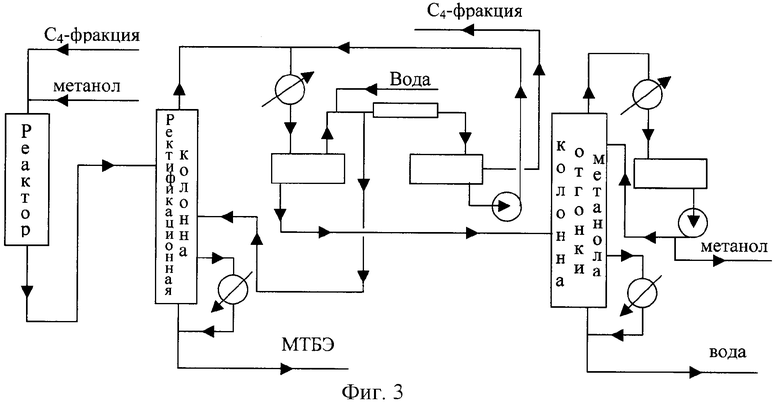

Задача, стоящая перед авторами предлагаемого способа, заключалась в разработке синтеза МТБЭ из метанола и изобутилена в составе С4-фракций углеводородов, позволяющей при высокой конверсии реагентов снизить металлоемкость и энергозатраты процесса и упростить технологию процесса. Согласно указанной цели мы предлагаем способ получения МТБЭ путем взаимодействия метанола и изобутилена в составе С4-фракций углеводородов в присутствии макропористого сульфокатионита в Н-форме при повышенной температуре и давлении, обеспечивающем жидкофазное протекание процесса, с последующим разделением реакционной массы ректификацией на товарный МТБЭ и фракцию углеводородов и метанола (азеотроп), с экстракцией метанола из дистиллята водой, с выделением метанола из водного экстракта ректификацией и подачей на орошение колонны обезметаноленной С4-фракций углеводородов. Выделение метанола из дистиллята перед подачей его на орошение колонны проводят путем подачи водяного пара или воды в выходящий из колонны поток паров дистиллята с последующей конденсацией паров, расслоением конденсатана органический и водный слои, подачей органического слоя на орошение колонны и выводом водного слоя на выделение метанола ректификацией (см.фиг.2).

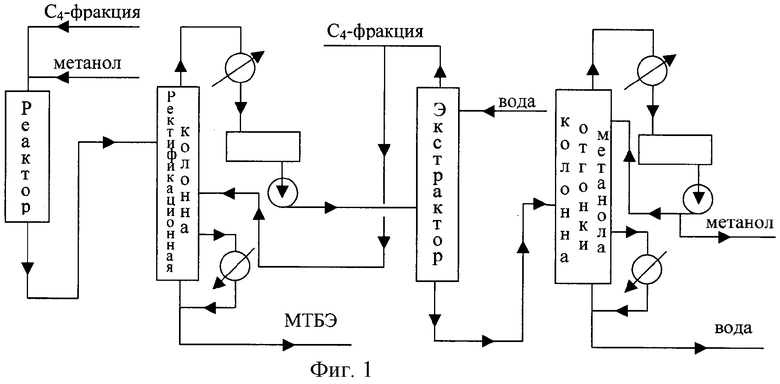

Выводимые из процесса углеводороды С4 можно подвергнуть повторной экстракции с целью извлечения метанола путем смешения с водой, которую после расслоения в дополнительной емкости подают в выходящий из колонны поток паров дистиллята. При данной схеме осуществления процесса снижение количества воды, подаваемой на отмывку, несколько снизит степень обезметаноливания потока, поступающего на орошение колонны (например, с 99.9 до 99.0%, что технически и экономически оправдано), в то же время этого количества воды более чем достаточно для исчерпывающего обезметаноливания той части потока углеводородов С4, которая выводится из процесса (см. фиг.3).

Существенным отличительным признаком предлагаемого способа от прототипа является выделение метанола из дистиллята перед подачей последнего на орошение колонны не в отдельном экстракторе, а путем подачи водяного пара или воды в выходящий из колонны поток паров дистиллята, что позволяет упростить технологическую схему и снизить металлоемкость процесса (ликвидируется узел технологической схемы - отдельный экстрактор).

Предлагаемый способ позволяет сократить количество воды, подаваемой на отмывку, и регламентировать разные требования по степени очистки от метанола для потоков, подаваемых на орошение колонны и выводимых из процесса.

В целом предлагаемый способ получения МТБЭ позволяет в сравнении с известным способом-прототипом позволяет снизить металлоемкость оборудования процесса и энергозатраты, обусловленные перекачкой и отмывкой увеличенного потока С4-фракции углеводородов.

Промышленная применимость предлагаемого способа иллюстрируется примерами 1-3.

ПРИМЕР 1 (в соответствии с фиг.2)

Через реактор, заполненный макропористым сульфокатионитом и снабженный устройством для отвода выделившегося по реакции тепла, пропускают 5294 кг/ч изобутан-изобутиленовой фракции, содержащей 18.2% изобутилена, и 601 кг/ч метанола. Молярное соотношение метанол/изобутилен равно 1.091. Объемная скорость подачи сырья в реактор составляет 2.0 ч-1, температуру на выходе из реактора поддерживают на уровне не более 40°С. Выходящий из реактора поток направляют в ректификационную колонну эффективностью 28 теоретических тарелок, работающую с флегмовым числом 2.5.

Пары изобутана и метанола, выходящие с верха колонны, смешивают с водяным паром, подаваемым в количестве 1500 кг/ч в шлемовую трубу колонны, после чего пары конденсируют в холодильнике-конденсаторе и сконденсированные продукты вместе с водой стекают во флегмовую емкость, где расслаиваются на водный слой, содержащий метанол, и органический слой. Органический слой, представляющий собой изобутановую фракцию, содержащую 0.4% изобутилена и менее 0.01% метанола, подают насосом на орошение колонны (10875 кг/ч), а балансовое количество (4350 кг/ч) выводят на склад.

Водный слой из флегмовой емкости в количестве 1601 кг/ч выводят в колонну отгонки метанола. Отогнанный метанол (101 кг/ч) рециркулируют в реактор синтеза МТБЭ, а воду сбрасывают в канализацию.

Из куба ректификационной колонны выводят 1444 товарного МТБЭ, соответствующего требованиям ТУ 38.103704-90 (содержание метанола не более 0.5%). В условиях примера 1 конверсия изобутилена составляет 98.2% и отработанная изобутановая фракция содержит 0.4% изобутилена и менее 0.01% метанола.

ПРИМЕР 2 (в соответствии с фиг.2)

Через реактор, заполненный макропористым сульфокатионитом и снабженный устройством для отвода выделившегося по реакции тепла, пропускают 5294 кг/ч изобутан-изобутиленовой фракции, содержащей 18.2% изобутилена, и 601 кг/ч метанола. Молярное соотношение метанол/изобутилен равно 1.091. Объемная скорость подачи сырья в реактор составляет 2.0 ч-1, температуру на выходе из реактора поддерживают на уровне не более 40°С. Выходящий из реактора поток направляют в ректификационную колонну эффективностью 28 теоретических тарелок, работающую с флегмовым числом 2.5.

В поток паров изобутана и метанола, выходящий с верха колонны, вводят 1000 кг/ч воды путем распыления в шлемовую трубу колонны. Парожидкостная смесь после прохождения холодильника-конденсатора и конденсации паров стекает в емкость, где расслаивается на водный и органический слои. Водный слой, содержащий метанол, выводят в колонну отгонки метанола.. Отогнанный метанол (101 кг/ч) рециркулируют в реактор синтеза МТБЭ, а воду сбрасывают в канализацию. Органический слой, представляющий собой изобутановую фракцию, содержащую 0.4% изобутилена и менее 0.1% метанола, подают насосом на орошение колонны (10885 кг/ч), а балансовое количество (4354 кг/ч) повторно смешивают в смесителе с водой в количестве 1000 кг/ч и вновь расслаивают во второй емкости на водный и органический слои. Органический слой из второй емкости, представляющий собой изобутановую фракцию, содержащую менее 0.01% метанола, выводят из процесса (на склад). Водный слой из второй емкости, содержащий небольшое количество метанола (менее 0.5%), подают на смешение с парами изобутана и метанола, выходящими с верха ректификационной колонны, т.е. вспрыскивают (распыляют) в шлемовую трубу колонны.

Из куба ректификационной колонны выводят 1444 товарного МТБЭ, соответствующего требованиям ТУ 38.103704-90 (содержание метанола не более 0.5%).

В условиях примера 2 конверсия изобутилена составляет 98.2% и отработанная изобутановая фракция содержит 0.4% изобутилена и менее 0.01% метанола.

ПРИМЕР 3

Процесс проводят аналогично примеру 2, однако в качестве изобутиленсодержащей фракции используют С4-фракцию каталитического крекинга следующего состава (% мас.):

В условиях примера 3 конверсия изобутилена составляет 97.9% и отработанная изобутановая фракция содержит 0.7% изобутилена и менее 0.01% метанола.

Качество МТБЭ соответствует требованиям ТУ 38.103704-90 (содержание метанола не более 0.5%).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения метил(этил)-трет-бутилового эфира | 2021 |

|

RU2778127C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 2002 |

|

RU2214388C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1996 |

|

RU2106332C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1991 |

|

RU2030383C1 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА И ДИМЕРОВ ИЗОБУТИЛЕНА | 2004 |

|

RU2270828C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 2003 |

|

RU2248344C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ И СПИРТА C ИЛИ C | 2006 |

|

RU2320628C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1994 |

|

RU2063397C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ СМЕСИ | 2005 |

|

RU2319686C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2006 |

|

RU2330010C2 |

Использование: нефтехимия. Сущность: проводят взаимодействие метанола и изобутилена в составе С4-фракций углеводородов в присутствии макропористого сульфокатионита в Н-форме при повышенной температуре и давлении, обеспечивающем жидкофазное протекание процесса, с последующим разделением продуктов реакции в ректификационной колонне на товарный метил-трет-бутиловый эфир, выводимый из куба, и С4-фракции углеводородов и метанола в виде дистиллята, экстракцией метанола из дистиллята водой и выделением метанола из водного экстракта ректификацией с подачей на орошение колонны обезметаноленной С4-фракции углеводородов и выводом балансового количества этой фракции из процесса. Экстракцию метанола из дистиллята проводят путем подачи водяного пара или воды в выходящий из ректификационной колонны поток паров дистиллята и после конденсации и расслоения конденсата водный слой направляют на выделение метанола ректификацией, а органический слой - на орошение ректификационной колонны. Технический результат: упрощение технологии процесса. 1 з.п. ф-лы, 3 ил.

| US 5414147 А, 09.05.1995 | |||

| Способ получения метил-трет-бутилового и метил-трет-амилового эфиров | 1982 |

|

SU1456006A3 |

| RU 20706860 C1, 10.04.1997 | |||

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1994 |

|

RU2063398C1 |

| US 4827046 A, 02.05.1989. | |||

Даты

2005-09-10—Публикация

2004-05-24—Подача