00

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство запирания форм литьевойМАшиНы для пОлиМЕРОВ | 1979 |

|

SU793795A1 |

| Предохранительное устройство литьевой машины | 1983 |

|

SU1133113A1 |

| Механизм запирания машины литья под давлением | 1990 |

|

SU1740130A1 |

| МЕХАНИЗМ ЗАПИРАНИЯ ФОРЛ\ | 1973 |

|

SU363605A1 |

| Устройство для удаления изделий из литьевой машины | 1979 |

|

SU789279A1 |

| Пресс для брикетирования волокнистыхМАТЕРиАлОВ | 1979 |

|

SU842002A1 |

| МЕХАНИЗМ ЗАПИРАНИЯ ПРЕСС-ФОРМЫ | 1972 |

|

SU423567A1 |

| МЕХАНИЗМ ЗАПИРАНИЯ ПОЛУФОРМ ЛИТЬЕВОЙ МАШИНЫ, НАПРИМЕР ТЕРМОПЛАСТАВТОМАТА | 2006 |

|

RU2305631C1 |

| СТЕНД ДЛЯ СБОРКИ И ДВУСТОРОННЕЙ СВАРКН ЛИСТОВОГО МАТЕРИАЛА В ПОЛОТНИЩА | 1973 |

|

SU366951A1 |

| Устройство для удаления изделий из литьевой машины | 1981 |

|

SU1004139A2 |

Сущность изобретения: механизм запирания снабжен толкающей плитой 11, закрепленной на конце штока 7 гидроцилиндра 5. Каретка 6 установлена на штоке 7 подвижно. При закрытии механизма запирания толкающая плита 11 взаимодействует С поворотными рычагами 8. В это время каретка 6 свободно скользит по штоку 7 и перемещает их до тех пор, пока угол давления # не достигнет величины 60°. В процессе дальнейшего движения шток 7 своим выступом упирается в каретку 6 и через рычаги 10,8 и 9 перемещает дальше плиту 4 на закрытие. Наличие толкающей плиты 11 и выполнение каретки 6 подвижной позволяют уменьшить угол поворота а рычагов 8 системы запирания и тем самым увеличить ход плиты 4. 3 ил.

VI

N О

ю о

;

Фиг.1

Изобретение относится к литейному производству, в частности к машинам литья под давлением.

Почти все современные машины литья под давлением снабжены рычажными механизмами запирания пресс-формы.

- Все известные рычажные механизмы запирания пресс-формы обладают высокой жесткостью, быстроходностью, просты в изготовлении, однако имеют ограниченный ход подвижной плиты, что сужает технологические возможности машины.

Наиболее близким к предлагаемому является механизм запирания форм для машин литья под давлением, содержащий неподвижную плиту и подвижный блок с двумя плитами, между которыми установлено шарнирно-рычажное устройство, выполненное в виде двух симметричных узлов, из которых каждый содержит по три рычага, причем два из них внешние, шарнирно соединенные между собой и с плитами, а третий - внутренний, соединенный с внешним рычагом и кареткой, неподвижно связанной со штоком запирающего цилиндра. В исходном положении внешние рычаги шар- нирно-рычажного устройства отклонены наружу от оси запирающего цилиндра, а внутренние рычаги расположены к ней под углом, равным 90°.

Этот механизм также не позволяет увеличить ход подвижного блока без увеличения габарита механизма по длине, так как при этом должны удлиняться рычаги и цилиндры, перемещающие подвижный блок в процессе закрытия пресс-формы, так как перемещение подвижного блока возможно только до упора плиты-формодержателя в торец упорной гайки на колонне. Кроме того, механизм конструктивно сложен, тихоходен из-за большого количества операций при закрытии и раскрытии пресс-формы, требует больших затрат энергии, так как при выполнении операций закрытия и раскрытия необходимо перемещать весь подвижный блок, а также не имеет свободного пространства для установки гидровыталкивателя.

Цель изобретения - расширение технологических возможностей машины за счет увеличения хода подвижной плиты

Указанная цель достигается тем, что механизм запирания машины литья под давлением, содержащий неподвижную плиту и плиту звеньев, связанные между собой колоннами, подвижную плиту, установленную с возможностью перемещения вдоль колонн, и привод подвижной плиты, выполненный в виде гидроцилиндра, закрепленного в плите звеньев, каретки, установленной на штоке гидроцилиндра, и симметричной системы рычагов, включающей поворотный рычаг, шарнирно закрепленный на плите звеньев, упорный рычаг, шар-, нирно соединяющий подвижную плиту с поворотным рычагом, и приводной рычаг, шарнирно соединяющий каретку с поворотным рычагом, снабжен толкающей плитой,

жестко закрепленной на конце штока гидроцилиндра с возможностью взаимодействия одной своей плоскостью с поворотным рычагом, а противоположной плоскостью - с кареткой, при этом каретка установлена с

возможностью перемещения вдоль оси штока.

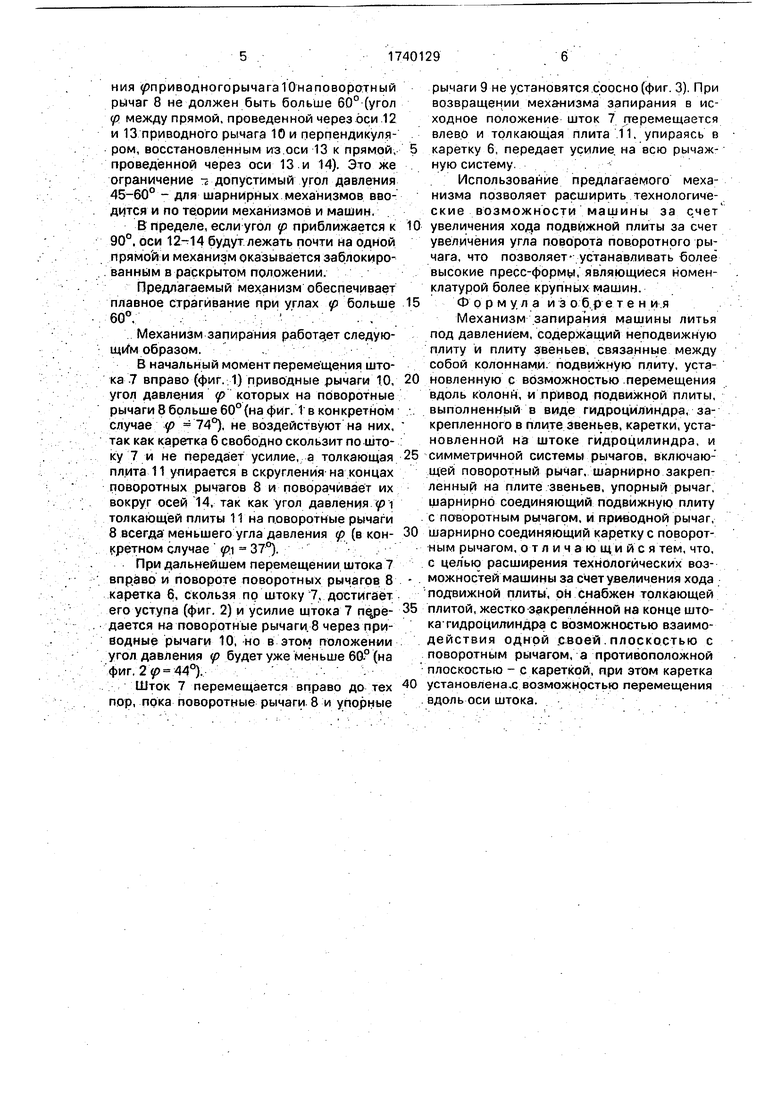

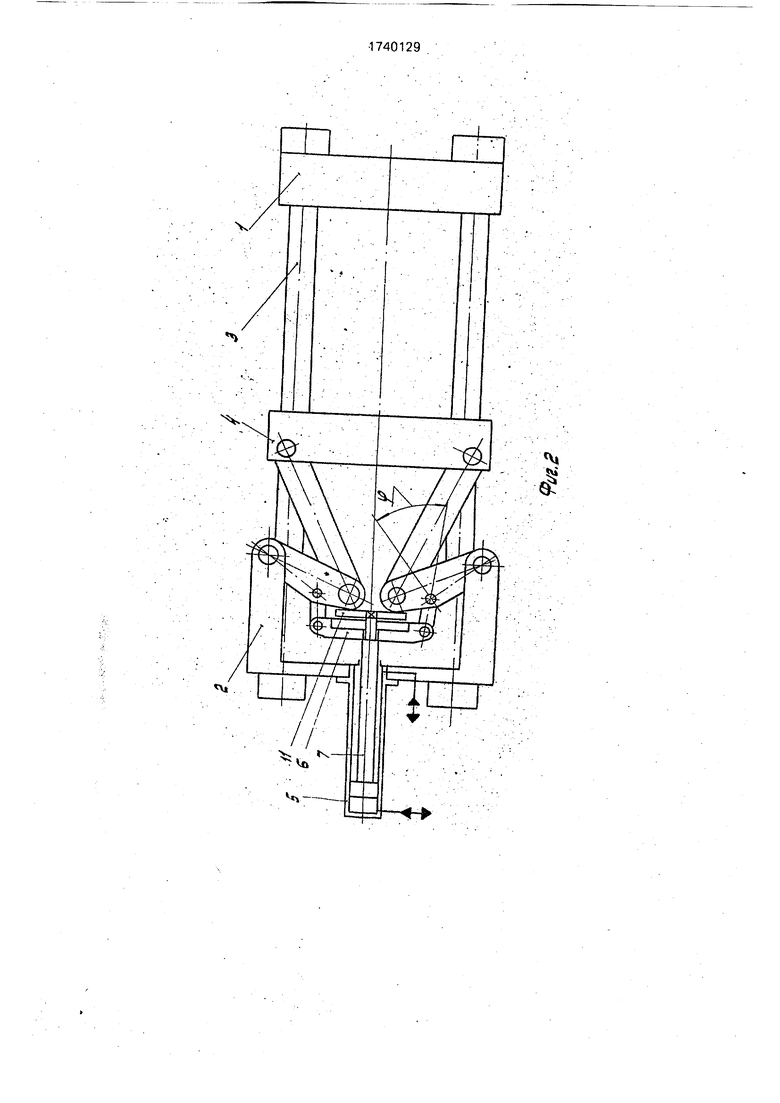

На фиг. 1 показан механизм запирания, исходное положение; на фиг. 2 - то же, в

момент страгивания из исходного положения; на фиг. 3 - то же, после совершения хода закрытия.

Механизм запирания содержит неподвижную плиту 1 и плиту 2 звеньев, связанные между собой колоннами 3, подвижную плиту 4, установленную с возможностью перемещения вдоль колонн 3.

Привод подвижной плиты 4 выполнен в виде гидроцилиндра 5. закрепленного в

плите 2 звеньев, каретки 6, установленной на штоке 7 гидроцилиндра 5 с возможностью перемещения вдоль оси штока 7, и симметричной системы рычагов, включающей поворотный рычаг 8. шарнирно закрепленный на плите 2 звеньев, упорный рычаг 9, шарнирно соединяющий подвижную плиту 4 с поворотным рычагом 8, и приводной рычаг 10, шарнирно соединяющий каретку 6 с поворотным рычагом 8.

Толкающая плита 11 закреплена на конце штока 7 с возможностью взаимодействия одной своей плоскостью с поворотным рычагом 8, а противоположной - с кареткой 6. Величина хода подвижной плиты 4 при

неизменных габаритных размерах механизма запирания зависит от угла поворота о. поворотного рычага 8 в исходном положении (фиг. 1), Чем меньше угол а, тем больше ход подвижной плиты, так как после совершения хода закрытия (фиг. 3) поворотный рычаг 8 занимает всегда одно и то же положение - оси поворотного и упорного рычагов располагаются попарно на одной прямой.

Однако для страгивания механизма запирания из исходного положения в положение закрытия без рьгвков и ударов из-за кинематики рычажной системы существующих механизмов запирания угол давления у приводногорычага10наповоротный рычаг 8 не должен быть больше 60° (угол (р между прямой, проведенной через оси 12 и 13 приводного рычага 10 и перпендикуляром, восстановленным из оси 13 к прямой, проведенной через оси 13 и 14). Это же ограничение -е допустимый угол давления 45-60° - для шарнирных механизмов вводится и по теории механизмов и машин,

В пределе, если угол р приближается к 90°. оси 12-14 будут лежать почти на одной прямой и механизм оказывается заблокированным в раскрытом положении.

Предлагаемый механизм обеспечивает плавное страгивание при углах tp больше 60°.

Механизм запирания работает следующий образом.

В начальный момент перемещения штока 7 вправо (фиг. 1) приводные рычаги 10, угол давления р которых на поворотные рычаги 8 больше 60°(на фиг. 1 в конкретном случае р 74°), не воздействуют на них, так как каретка 6 свободно скользит по штоку 7 и не передает усилие, а толкающая плита 11 упирается в скругления на концах поворотных рычагов 8 и поворачивает их вокруг осей 14, так как угол давления р толкающей плиты 11 на поворотные рычаги 8 всегда меньшего угла давления tp (в конкретном случае р 37°).

При дальнейшем перемещении штока вправо и повороте поворотных рычагов 8 каретка б, скользя по штоку 7, достигает его уступа (фиг. 2) и усилие штока 7 передается на поворотные рычаги 8 через приводные рычаги 10, но в этом положении угол давления р будет уже меньше 60.° (на фиг. 2 р 44°).

Шток 7 перемещается вправо до тех пор, пока поворотные рычаги 8 и упорные

рычаги 9 не установятся соосно (фиг 3) При возвращении механизма запирания в исходное положение шток 7 перемещается влево и толкающая плита 11, упираясь в каретку 6, передает усилие на всю рычажную систему

Использование предлагаемого механизма позволяет расширить технологические возможности машины за счет

увеличения хода подвижной плиты за счет увеличения угла поворота поворотного рычага, что позволяет- устанавливать более высокие пресс-форму, являющиеся номенклатурой более крупных машин.

Ф о р м у л а и з о б р е т е н и я

Механизм запирания машины литья под давлением, содержащий неподвижную плиту и плиту звеньев, связанные между собой колоннами подвижную плиту, установленную с возможностью перемещения вдоль колонн, и привод подвижной плиты, выполненный в виде гидроцилиндра, закрепленного в плите звеньев, каретки, установленной на штоке гидроцилиндра, и

симметричной системы рычагов, включающей поворотный рычаг, шарнирно закрепленный на плите звеньев, упорный рычаг, шарнирно соединяющий подвижную плиту с поворотным рычагом, и приводной рычаг,

шарнирно соединяющий каретку с поворотным рычагом, отличающийся тем, что, с целью расширения технологических воз- можностей машины за счет увеличения хода подвижной плиты, он снабжен толкающей

плитой, жестко закрепленной на конце штока гидроцилиндра с возможностью взаимодействия одной своей плоскостью с поворотным рычагом, а противоположной плоскостью - с кареткой, при этом каретка

установлена,с возможностью перемещения вдоль оси штока.

V

V|

Ј

5 Ј

| Авторское свидетельство СССР Мг 225385, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-06-15—Публикация

1990-04-04—Подача