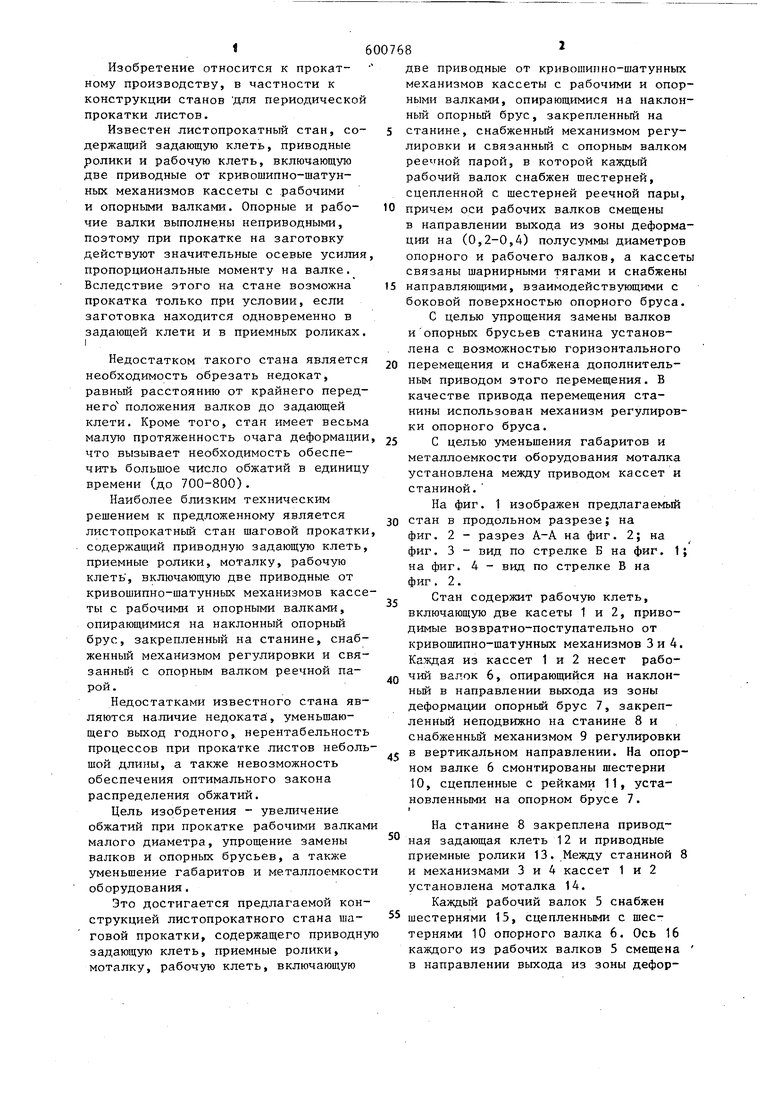

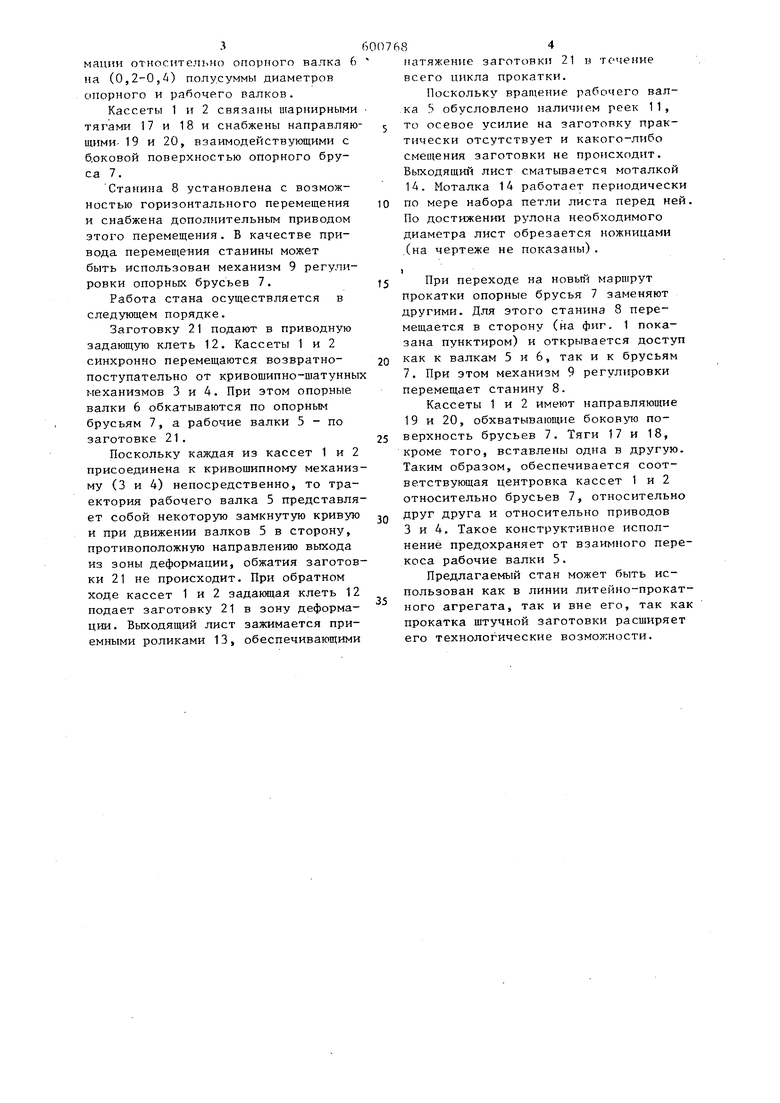

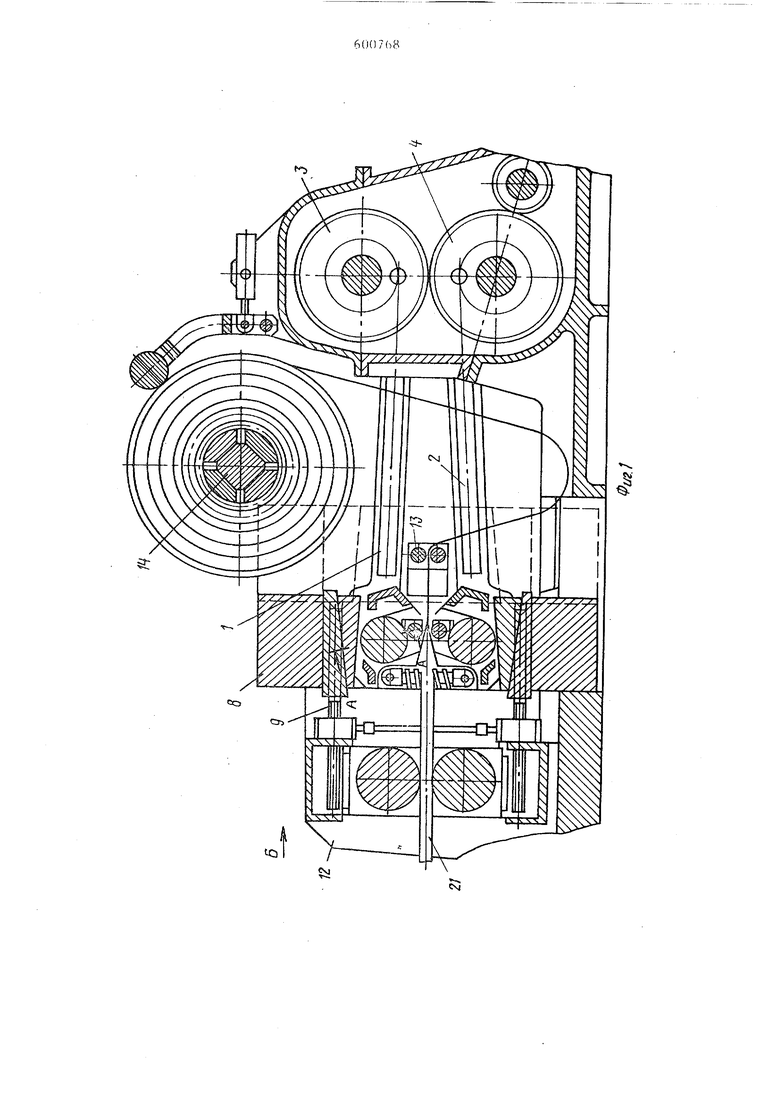

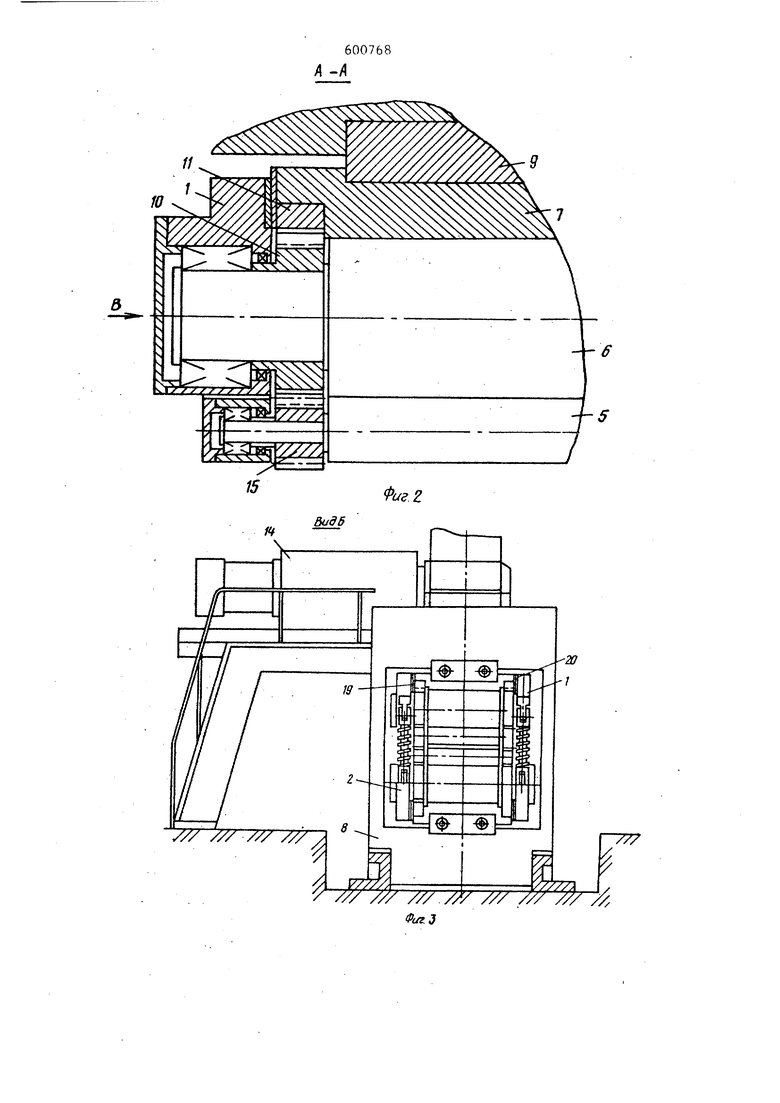

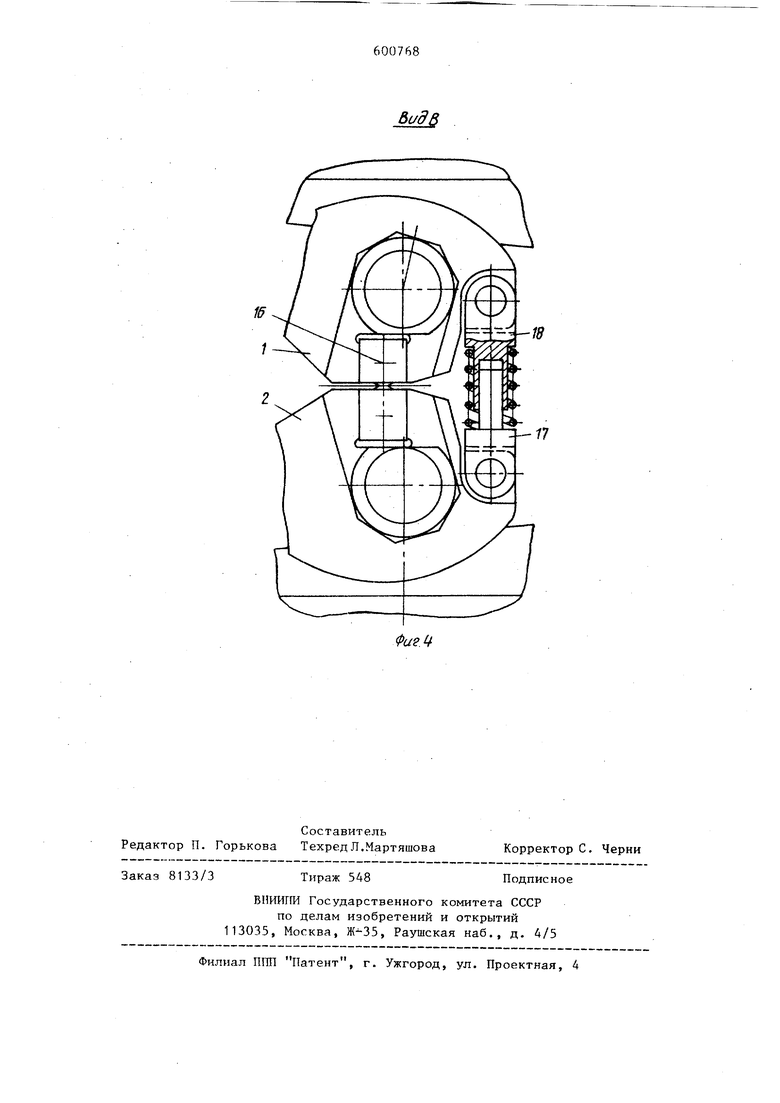

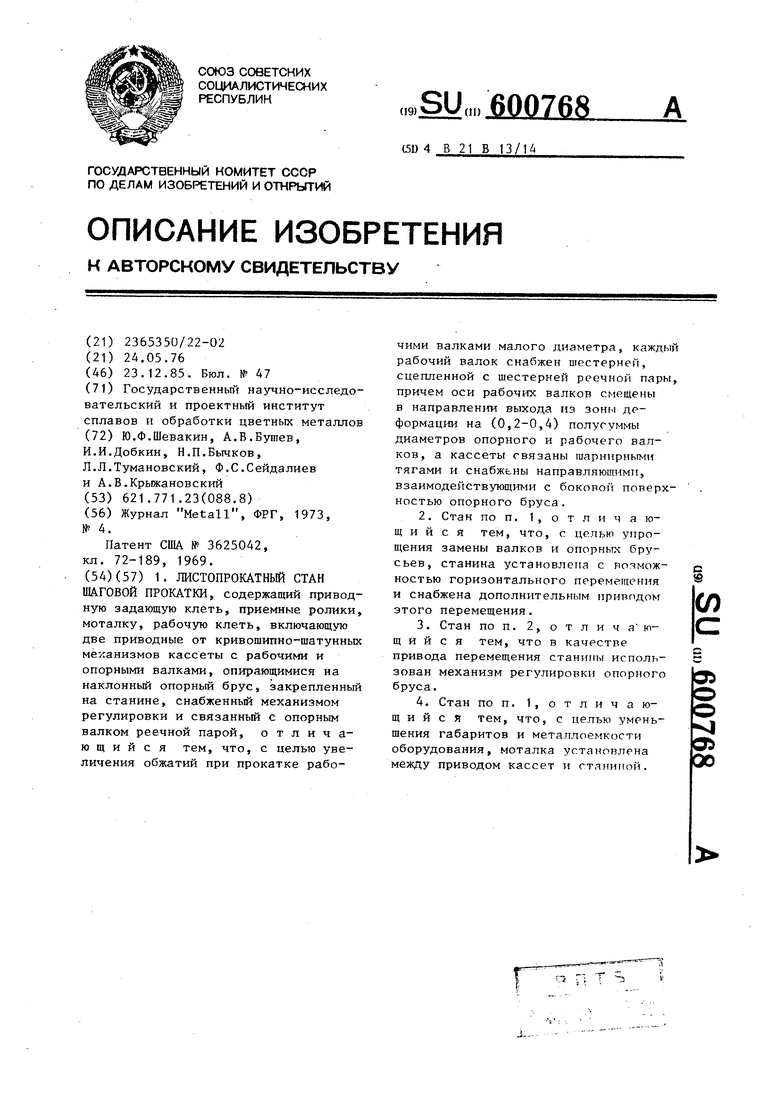

Изобретение относится к прокатному производству, в частности к конструкции станов для периодическо прокатки листов. Известен листопрокатный стан, со держащий задающую клеть, приводные ролики и рабочую клеть, включающую две приводные от кривошипно-шатунных механизмов кассеты с .рабочими и опорными валками. Опорные и рабочие валки выполнены неприводными, поэтому при прокатке на заготовку действуют значительные осевые усили пропорциональные моменту на валке. Вследствие этого на стане возможна прокатка только при условии, если заготовка находится одновременно в задающей клети и в приемных роликах Недостатком такого стана являетс необходимость обрезать недокат, равный расстоянию от крайнего перед него положения валков до задающей клети. Кроме того, стан имеет весьм малую протяженность очага деформаци что вызывает необходимость обеспечить большое число обжатий в единиц времени (до 700-800). Наиболее близким техническим решением к предложенному является листопрокатный стан щаговой прокаТк содержащий приводную задающую клеть приемные ролики, моталку, рабочую клеть , включающую две приводные от кривошипно-шатунных механизмов кас ты с рабочими и опорными валками, опирающимися на наклонный опорный брус, закрепленный на станине, снаб женный механизмом регулировки и свя занньпЧ с опорным валком реечной парой . Недостатками известного стана я ляются на.тшчие недоката, уменьшающего выход годного, нерентабельнос процессов при прокатке листов небо шой длины, а также невозможность обеспечения оптимального закона распределения обжатий. Цель изобретения - увеличение обжатий при прокатке рабочими валк малого диаметра, упрощение замены валков и опорных брусьев, а также уменьшение габаритов и металлоемко оборудования. Это достигается предлагаемой ко струкцией листопрокатного стана ша говой прокатки, содержащего привод задающую клеть, приемные ролики, моталку, рабочую клеть, включающую 8 две приводные от кривошипно-шатунных механизмов кассеты с рабочими и опорными валками, опирающимися на наклонный опорный брус, закрепленный на станине, снабженный механизмом регулировки и связанный с опорным валком реечной парой, в которой каждьй рабочий валок снабжен шестерней, сцепленной с шестерней реечной пары, причем оси рабочих валков смещены в направлении выхода из зоны деформации на (0,2-0,4) полусуммы диаметров опорного и рабочего валков, а кассеты связаны шарнирными тягами и снабжены направляющими, взаимодействующими с боковой поверхностью опорного бруса. С целью упрощения замены валков и опорных брусьев станина установлена с возможностью горизонтального перемещения и снабжена дополнительным приводом этого перемещения. В качестве привода перемещения станины использован механизм регулировки опорного бруса. С целью уменьшения габаритов и металлоемкости оборудования моталка установлена между приводом кассет и станиной. На фиг. I изображен предлагаемый стан в продольном разрезе; на 2 - разрез А-А на фиг. 2; на фиг. фиг. 3 вид по стрелке Б на фиг. 1; 4 - вид по стрелке В на на фиг. фиг. 2. Стан содержит рабочую клеть, включающую две касеты 1 и 2, приводимые возвратно-поступательно от кривощипно-шатунных механизмов Зи 4. Каждая из кассет 1 и 2 несет рабочий валок 6, опирающийся на наклонный в направлении выхода из зоны деформации опорньй брус 7, закрепленный неподвижно на станине 8 и снабженньй механизмом 9 регулировки в вертикальном направлении. На опорном валке 6 смонтированы шестерни 10, сцепленные с рейками 11, установленными на опорном брусе 7. На станине 8 закреплена приводная задающая клеть 12 и приводные приемные ролики 13. Между станиной 8 и механизмами 3 и 4 кассет 1 и 2 установлена моталка 14. Каждьй рабочий валок 5 снабжен шестернями 15, сцепленными с шестернями 10 опорного валка 6. Ось 16 каждого из рабочих валков 5 смещена в направлении выхода из зоны деформации относительно опорного валка на (О,2-0,А) полусуммы диаметров опорного и рабочего валков. Кассеты 1 и 2 связань шарнирными тягами 17 и 18 и снабжены направляю uinMH- 19 и 20, взаимодействующими с б.оковой поверхностью опорного бруса 7. Станина 8 установлена с возможностью горизонтального перемещения и снабжена дополнительным приводом этого перемещения. В качестве привода перемещения станины может быть использован механизм 9 регулировки опорных брусьев 7. Работа стана осуществляется в следующем порядке. Заготовку 21 подают в приводную задающую клеть 12. Кассеты 1 и 2 синхронно перемещаются возвратнопоступательно от кривошипно-шатунны механизмов 3 и 4. При этом опорные валки 6 обкатываются по опорным брусьям 7, а рабочие валки 5 - по заготовке 21. Поскольку каждая из кассет 1 и 2 присоединена к кривошипному механиз му (3 и 4) непосредственно, то траектория рабочего валка 5 представля ет собой некоторую замкнутую кривую и при движении валков 5 в сторону, противоположную направлению выхода из зоны деформации, обжатия заготов ки 21 не происходит. При обратном ходе кассет 1 и 2 задающая клеть 12 подает заготовку 21 в зону деформации. Выходящий лист зажимается приемными роликами 13, обеспечивающими натяжение заготовки 21 в течение всего цикла прокатки. Поскольку вращетте рабочего валка S обусловлено наличием реек 11, то осевое усилие на заготовку практически отсутствует и какого-либо смещения заготовки не происходит. Выходящий лист сматывается моталкой 14. Моталка 14 работает периодически по мере набора петли листа перед ней. По достижении рулона необходимого диаметра лист обрезается ножницами .(на чертеже не показаны). При переходе на новьш маршрут прокатки опорные брусья 7 заменяют другими. Для этого станина 8 перемещается в сторону (на фиг. 1 показана пунктиром) и открывается доступ как к валкам 5 и 6, так и к брусьям 7. При этом механизм 9 регулировки перемещает станину 8. Кассеты 1 и 2 имеют направляюп(ие 19 и 20, обхватывающие боковую поверхность брусьев 7. Тяги 17 и 18, кроме того, вставлены одна в другую. Таким образом, обеспечивается соответствующая центровка кассет 1 и 2 относительно брусьев 7, относительно друг друга и относительно приводов 3 и 4. Такое конструктивное исполнение предохраняет от взаимного перекоса рабочие валки 5. Предлагаемый стан может быть использован как в линии литейно-прокатного агрегата, так и вне его, так как прокатка штучной заготовки расширяет его технологические возможности.

/

У ////// ////// /// ////// //,

Фиг. г

Гтт

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для перевалки стана шаговой прокатки | 1982 |

|

SU1047024A1 |

| Стан периодической прокатки | 1978 |

|

SU1055552A1 |

| РАБОЧАЯ КЛЕТЬ СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1997 |

|

RU2141388C1 |

| Рабочая клеть стана холодной прокатки труб | 1979 |

|

SU774627A1 |

| Стан холодной прокатки труб переменного сечения | 1987 |

|

SU1496849A1 |

| Рабочая клеть маятникового стана | 1974 |

|

SU505450A1 |

| УНИВЕРСАЛЬНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ | 1997 |

|

RU2156173C2 |

| СТАН ДЛЯ РАСКАТКИ КОЛЕЦ | 1993 |

|

RU2042463C1 |

| РАБОЧАЯ КЛЕТЬ МНОГОНИТОЧНОГО СТАНА ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 1971 |

|

SU305923A1 |

| СПОСОБ ПРОКАТКИ ЛИСТОВ | 2015 |

|

RU2627077C2 |

1. ЛИСТОПРОКАТНЫЙ СТАН ШАГОВОЙ ПРОКАТКИ, содержащий приводную задающую клеть, приемные ролики, моталку, рабочую клеть, включающую две приводные от кривошипно-шатунных механизмов кассеты с рабочими и опорными валками, опирающимися на наклонный опорный брус, закрепленный на станине, снабженньй механизмом регулировки и связанный с опорным валком реечной парой, отличающийся тем, что, с целью увеличения обжатий при прокатке рабочими валками малого диаметра, каждый рабочий валок снабжен шестерней, сцепленной с шестерней росчной пары, причем оси рабочих валков смещены в направлен1ти выхода из зоны деформации на

| Журнал "Metall", ФРГ, 1973,№ 4.Патент США № 3625042, кл | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

Авторы

Даты

1985-12-23—Публикация

1976-05-24—Подача