JKP ,

U9.1

Изобретение относится к св эрочно- му производств } преимущественно для, автоматической дуговой сварки под слоем флюса, в среде защитных газов протяженных наружных и внутренних швов сваренных труб, сварных балок и аналогичньк изделий.

Цель изобретения повышение про- язводитьльности за счет непрерывного процесса сварки при постоянной скорости перемещения изделий.

При непрерывном процессе сварки . дополнительную дугу перемещают в направлении, противоположном направлению сварки, т.е. в сторону перемещения изделий, что .обеспечивает скорость заварки кратера, меньшую, чем скорость сварки основными дугами без снижения скорости перемещения изделий Кроме того, указанное направление перемещения дополнительной дуги позволяет вести одновременно сварку из делий основными дугами и за.варку кратера дополнительной дугой даже в том случае, когда дополнительная дуга - продолжает заварку кратера сварочного шва одного изделия, а основные дуги начали сварку последующего.

Дополнительное повьппение производительности достигается за счет высокой постоянной скорости перемеще- ния изделий, равной скорости сварки основными дугами, и устранения в связи с этим интервала между последовательно подаваемьвчи изделиями под сварку.

Перемещение дополнительной дуги противоположно направлению сварки и постоянство скорости перемещения изделий, кроме того, позволяют вести заварку других дефёктньЬс участков сварного шва дополнительной дугой во время сварки того же изделия основными дугами, что также повышает производительность процесса сварки и качество сварного шва.

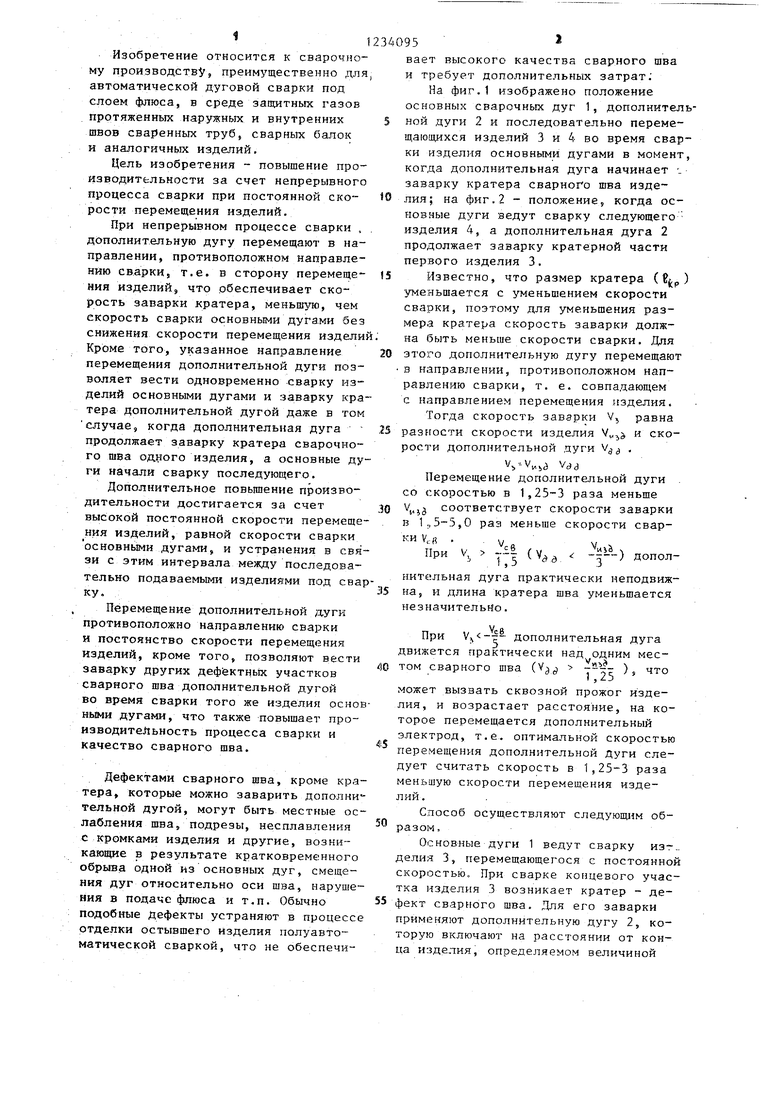

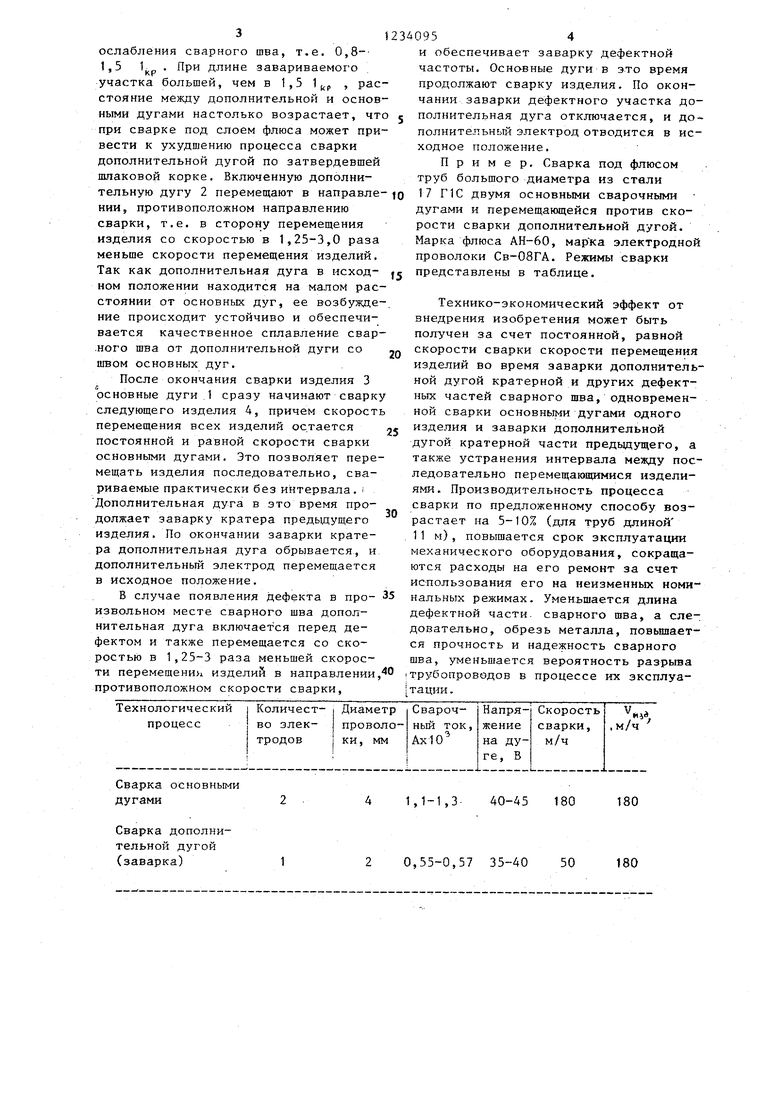

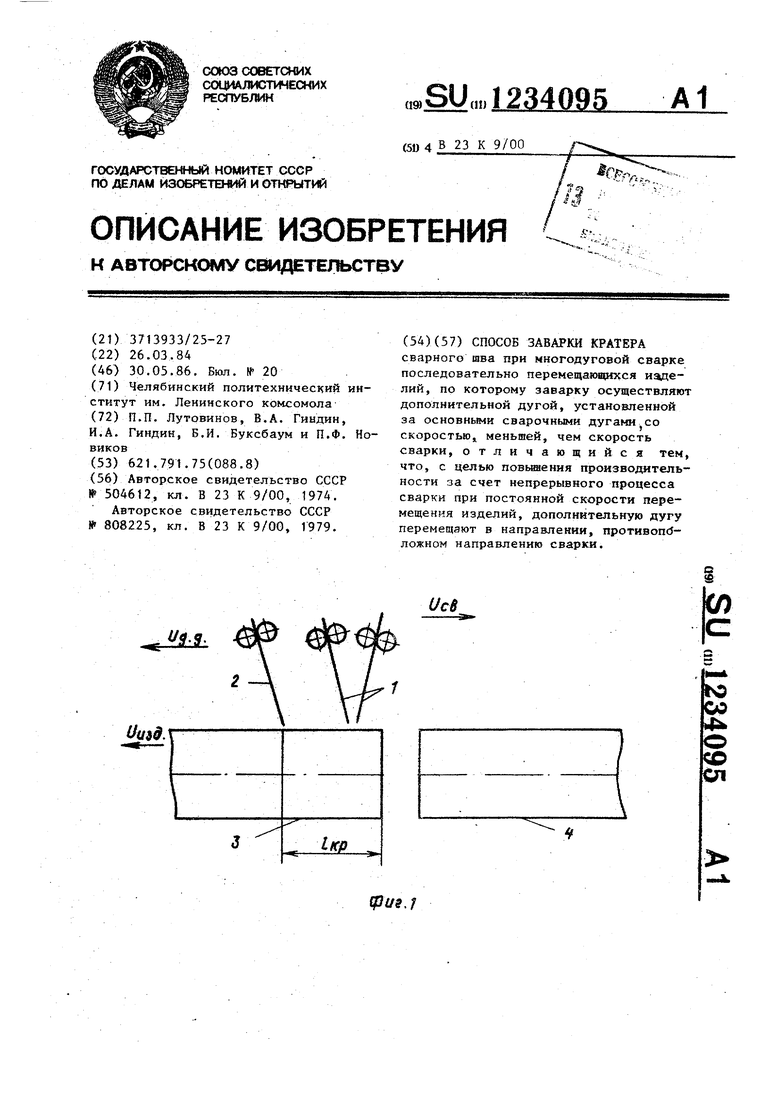

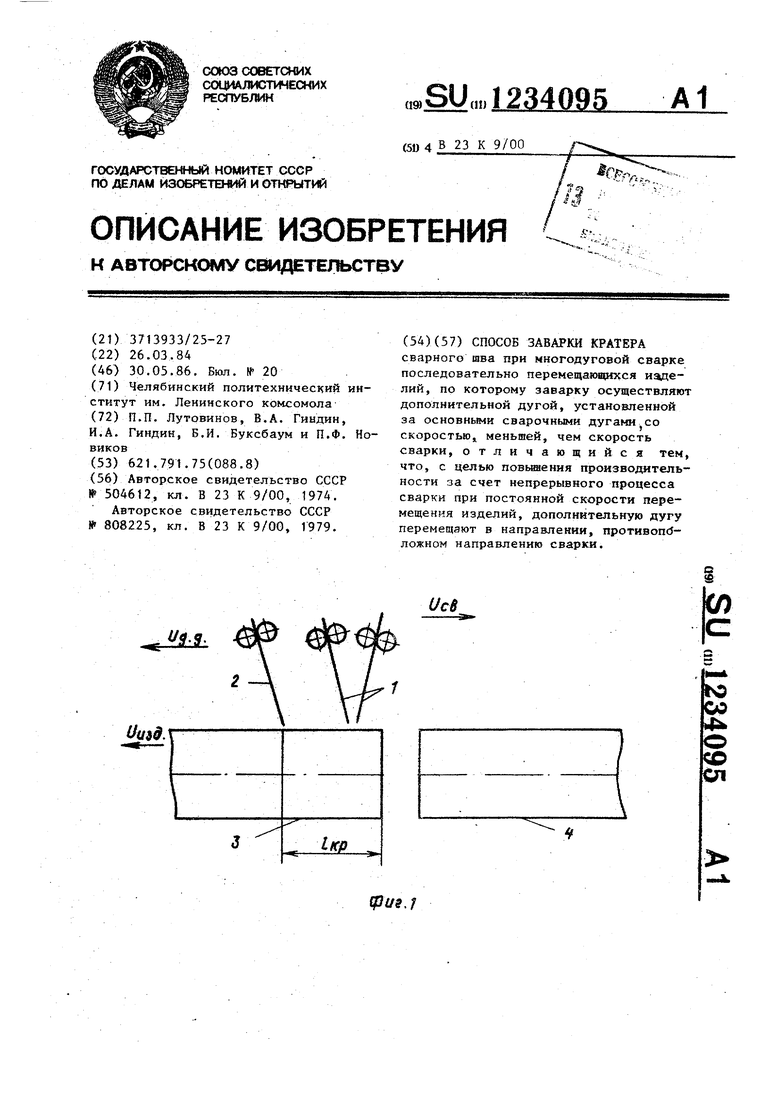

Дефектами сварного шва, кроме кратера, которые можно заварить дополнительной дугой, могут быть местные ослабления шва, подрезы, несплавления с кромками изделия и другие, возникающие в результате кратковременного обрыва одной из основных дуг, смещения дуг относительно оси шва, нарушения в подаче флюса и т.п. Обычно подобные Дефекты устраняют в процессе отделки остывшего изделия полуавтоматической сваркой, что не обеспечивает высокого качества сварного шва и требует дополнительных затрат; На фиг.1 изображено положение основных сварочных дуг 1, дополнительной дуги 2 и последовательно переме- щаюищхся изделий 3 и 4 во время сварки изделия основными дугами в момент, когда дополнительная дуга начинает - заварку кратера сварного шва изделия; на фиг.2 - положение, когда основные дуги ведут сварку следующего - изделия 4, а дополнительная дуга 2 продолжает заварку кратерной части первого изделия 3.

Известно, что размер кратера (pJ уменьшается с уменьшением скорости сварки, поэтому для уменьшения размера кратера скорость заварки должна быть меньше скорости сварки. Для

этого дополнительную дугу перемещают 3 направлении, противоположном направлению сварки, т. е. совпадающем с направлением перемещения изделия. Тогда скорость завзрки V, равна

разности скорости изделия V,, и скорости дополнительной дуги v .

V,,--V,a Vdj

Перемещение дополнительной дуги . со скоростью в 1,25-3 раза меньше

Vj,jj соответствует скорости заварки в 1.,3-5,0 раз меньше скорости свар- ь и V,fi . V „ V i

При v; ---| (, -5 ) ДополЕШТб льная дуга практически неподвижна, и длина кратера шва уменьшается незначительно.

При V, дополнительная дуга движется практически над одним местом сварного шва (V ), что

«ii ) Т,25

может вызвать сквозной прожог изделия, и возрастает расстояние, на которое перемещается дополнительный электрод, т.е. оптимальной скоростью перемещения дополнительной дуги следует считать скорость в 1,25-3 раза меньшую скорости перемещения изделий.

Способ осуществляют следующим образом.

Основные дуги 1 ведут сварку изг.. делия 3, перемещающегося с постоянной скоростью. При сварке концевого участка изделия 3 возникает кратер - де- фект сварного шва. Для его заварки применяют дополнительную дугу 2, которую включают на расстоянии от конца изделия, определяемом величиной

ослабления сварного шва, т.е. 0,8-- 1,5 1 р Лр длине завариваемого участка большей, чем в 1,5 , расстояние между дополнительной и основными дугами настолько возрастает, что при сварке под слоем флюса может привести к ухудшению процесса сварки дополнительной дугой по затвердевшей пшаковой корке. Включенную дополнительную дугу 2 перемещают в направле- НИИ, противоположном направлению сварки, т.е. в сторону перемещения изделия со скоростью в 1,25-3,0 раза меньше скорости перемещения изделий. Так как дополнительная дуга в исход- ном положении находится на малом расстоянии от основных дуг, ее возбуждение происходит устойчиво и обеспечивается качественное сплавление свар- .ного шва от дополнительной дуги со швом основных дуг.

После окончания сварки изделия 3 основные дуги 1 сразу начинают сварку следующего изделия 4, причем скорость перемещения всех изделий остается постоянной и равной скорости сварки основными дугами. Это позволяет перемещать изделия последовательно, свариваемые практически без интервала.i Дополнительная дуга в это время продолжает заварку кратера предыдущего изделия. По окончании заварки кратера дополнительная дуга обрывается, и дополнительный электрод перемещается в исходное положение.

В случае появления дефекта в про- извол-ьном месте сварного шва дополнительная дуга включаемся перед дефектом и также перемещается со ско- ростыо в 1,25-3 раза меньшей скорости перемещени} изделий в направлении, противоположном скорости сварки.

Сварка основными дугами

Сварка дополнительной дугой (заварка)

j Q j Q

5

5 0

0

и обеспечивает заварку дефектной частоты. Основные дуги в это время продолжают сварку изделия. По окончании заварки дефектного участка дополнительная дуга отключается, и до- полнительный электрод отводится в исходное положение.

Пример, Сварка под флюсом труб большого диаметра из стали 17 ПС двумя основными сварочными дугами и перемещающейся против скорости сварки дополнительной дугой. Марка флюса АН-60, марка электродной проволоки Св-08ГА. Режимы сварки представлены в таблице.

Технико-экономический эффект от внедрения изобретения может быть получен за счет постоянной, равной скорости сварки скорости перемещения изделий во время заварки дополнительной дугой кратерной и других дефектных частей сварного шва, одновременной сварки основными дугами одного изделия и заварки дополнительной дугой кратерной части предыдущего, а также устранения интервала между последовательно перемещающимися изделиями. Производительность процесса сварки по предложенному способу возрастает па 5-10% (для труб длиной 11 м), повышается срок эксплуатации механического оборудования, сокращаются расходы на его ремонт за счет использования его на неизменных номинальных режимах. Уменьщается длина дефектной части, сварного шва, а следовательно, обрезь металла, повышается прочность и надежность сварного шва, уменьшается вероятность разрыва

(Трубопроводов в процессе их эксплуа тации.

1,1-1,3

40-45

180

180

0,55-0,57 35-40

50

180

(

fP

ui. I

Редактор M.Бандура

Составитель В,Кулик

Техред О.Сопко Корректор В.Синицкая

Заказ 2934/t4 Тираж 1001 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий t13035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое, предприятие. г.Ужгород, ул.Проектная,4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ двухдуговой сварки и наплавки плавящимися электродами | 1990 |

|

SU1731508A1 |

| Способ заварки кратера | 1978 |

|

SU808225A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| СПОСОБ ЗАВАРКИ КРАТЕРА ШВА (ВАРИАНТЫ) | 2003 |

|

RU2252115C2 |

| Способ дуговой сварки неповоротных стыков труб | 1980 |

|

SU1006137A1 |

| Способ автоматической дуговой сварки | 1986 |

|

SU1329933A1 |

| Способ сварки плавлением | 1984 |

|

SU1147532A1 |

| Сварочный аппарат | 1983 |

|

SU1079390A1 |

| Способ дуговой сварки плавящимся электродом в узкую разделку | 1982 |

|

SU1061956A1 |

| Способ импульсно-дуговой сварки неплавящимся электродом с шаговым перемещением | 1980 |

|

SU889334A1 |

| Способ заварки кратера при многодуговой сварке | 1974 |

|

SU504612A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ заварки кратера | 1978 |

|

SU808225A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-05-30—Публикация

1984-03-26—Подача