Изобретение относится к области сварки, в частности к оборудованию для сборки и сварки кольцевых стыков, например цилиндрических изделий, преимущественно труб.

Известно устройство для формирования кольцевого сварного шва, содержащее корпус, два ряда основных формирующих элементов с подкладными вставками, установленных с возможностью радиального перемещения и шарнирно связанных каждый со своим приводом, дополнительные формирующие элементы с подкладными вставками, серьгами, кронштейнами, двумя дисками, тягами, направляющими и двумя дополнительными приводами их перемещения. Дополнительные формирующие элементы установлены со стороны каждого ряда основных формирующих элементов с возможностью плоскопараллельного перемещения и контактирования с радиальными торцами основных формирующих элементов и шарнирно связаны посредством серег с кронштейнами, жестко закрепленными на корпусе, и с дисками, которые установлены на направляющих с возможностью поступательного перемещения и кинематически связаны посредством тяг каждый со своим приводом. Подкладные вставки дополнительных формирующих элементов установлены с возможностью радиального перемещения и подпружинены. Подкладными вставками основных и дополнительных формирующих элементов в левом ряду образовано замкнутое подкладное кольцо, плотно прилегающее к внутренней поверхности одного из свариваемых цилиндрических изделий, а подкладными вставками основных и дополнительных формирующих элементов в правом ряду образовано замкнутое подкладное кольцо, плотно прилегающее к внутренней поверхности другого свариваемого изделия для обеспечения формирования корня шва (см. авторское свидетельство SU № 1754386, МПК7 В 23 К 37/053).

Устройство для формирования кольцевого сварного шва имеет следующие недостатки, а именно:

- низкое качество формирования кольцевого сварного шва, во-первых, из-за того, что величина несовпадения кривизны поверхностей свариваемых изделий и формирующих элементов пропорциональна длине последних, что в свою очередь приводит к формированию увеличенного корня шва высотой более 1-2 мм; во-вторых, из-за попадания частиц флюса и застывших капель металла, которые препятствуют формированию и плотному прилеганию к поверхности трубы замкнутого подкладного кольца;

- повышенная трудоемкость изготовления и эксплуатации, обусловленная использованием сложных кинематических схем.

Наиболее близким по технической сущности к заявляемому изобретению (прототипом) является устройство для формирования продольного сварного шва цилиндрической длиномерной поверхности, в частности, обечайки с длиной до 2 м, содержащее тележку с колесами, на которой установлен корпус с возможностью подъема посредством пневмошланга и опускания под действием собственного веса. Внутри корпуса размещены желоб для флюса и пневмоэлемент, в качестве которого использован пневмошланг, для поджатия флюса к стыку. Пневмошланг связан со штуцером. Устройство может передвигаться относительно продольной оси цилиндрической длинномерной поверхности и обеспечивает сварку в нижнем положении по наружной поверхности стыка (см. Гитлевич А.Д., Этингоф Л.А. Механизация и автоматизация сварочного производства. - М.: Машиностроение, 1979, с.161-163, рис.108).

Основным недостатком устройства для формирования продольного сварного шва цилиндрической длиномерной поверхности является то, что качество формирования сварного шва при угле наклона устройства к горизонту более 20°, не обеспечено вследствие осыпания флюса под действием силы тяжести, следовательно, устройство нельзя использовать в положении, отличном от нижнего.

Предлагаемым изобретением решается задача обеспечения возможности повышения качества формирования сварного шва.

Для получения такого технического результата предлагаемое устройство для формирования корня сварного шва, содержащее пневмоэлемент для поджатия флюса к стыку, связанный со штуцером, снабжено магнитопроводом с IШ-образным поперечным сечением, с размещенной в его углублении катушкой индуктивности, создающим магнитное поле, и закрепленной в углублении над пневмоэлементом, устновленным на катушке индуктивности, термостойкой прокладкой, охваченной упругим элементом.

Повышение качества формирования сварного шва обусловлено удержанием флюса, содержащего железный порошок, в любом пространственном положении до включения пневмоэлемента путем создания магнитного поля магнитопроводом с IШ-образным поперечным сечением, снабженного катушкой индуктивности.

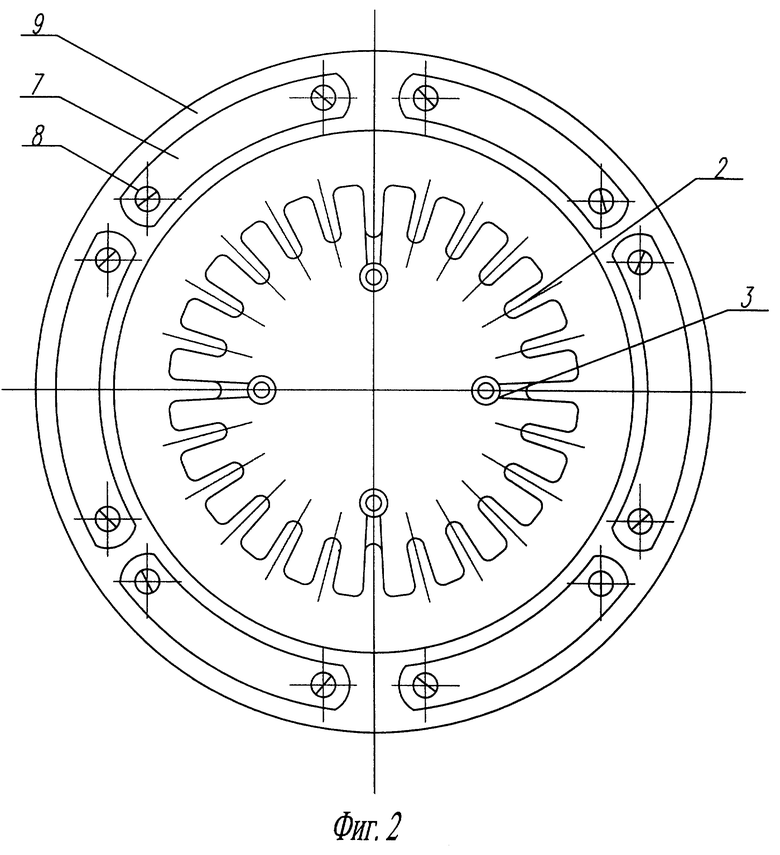

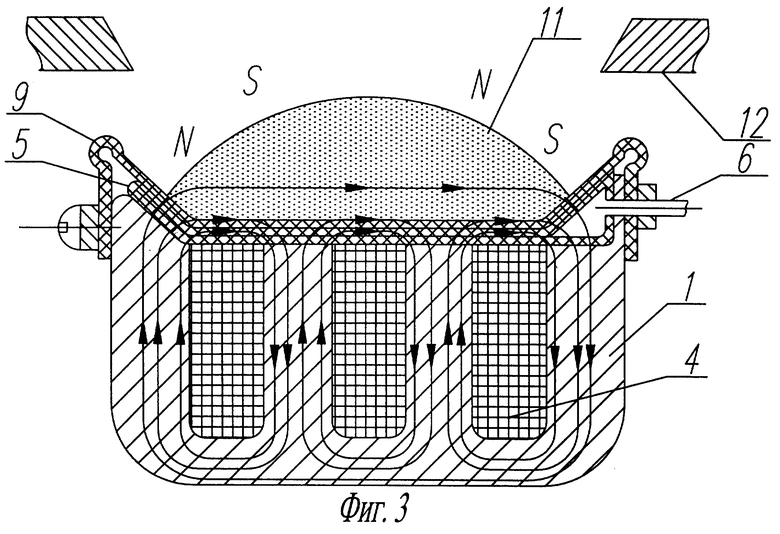

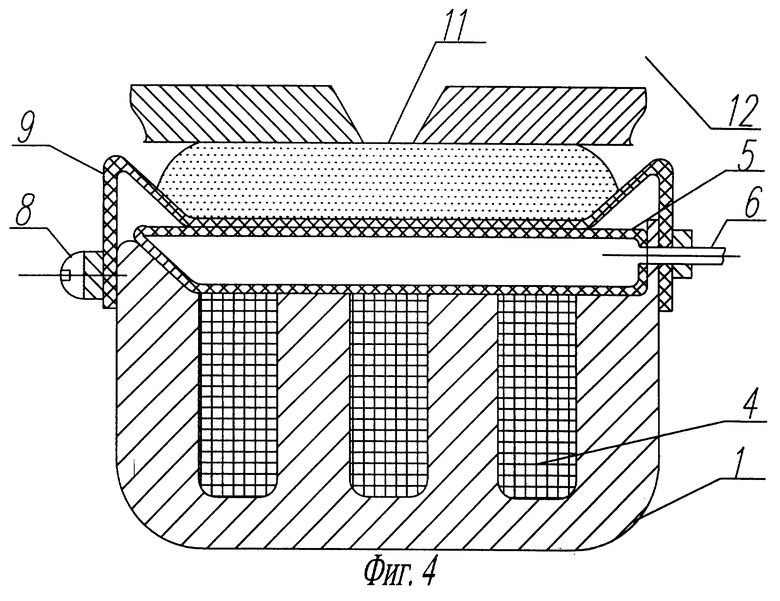

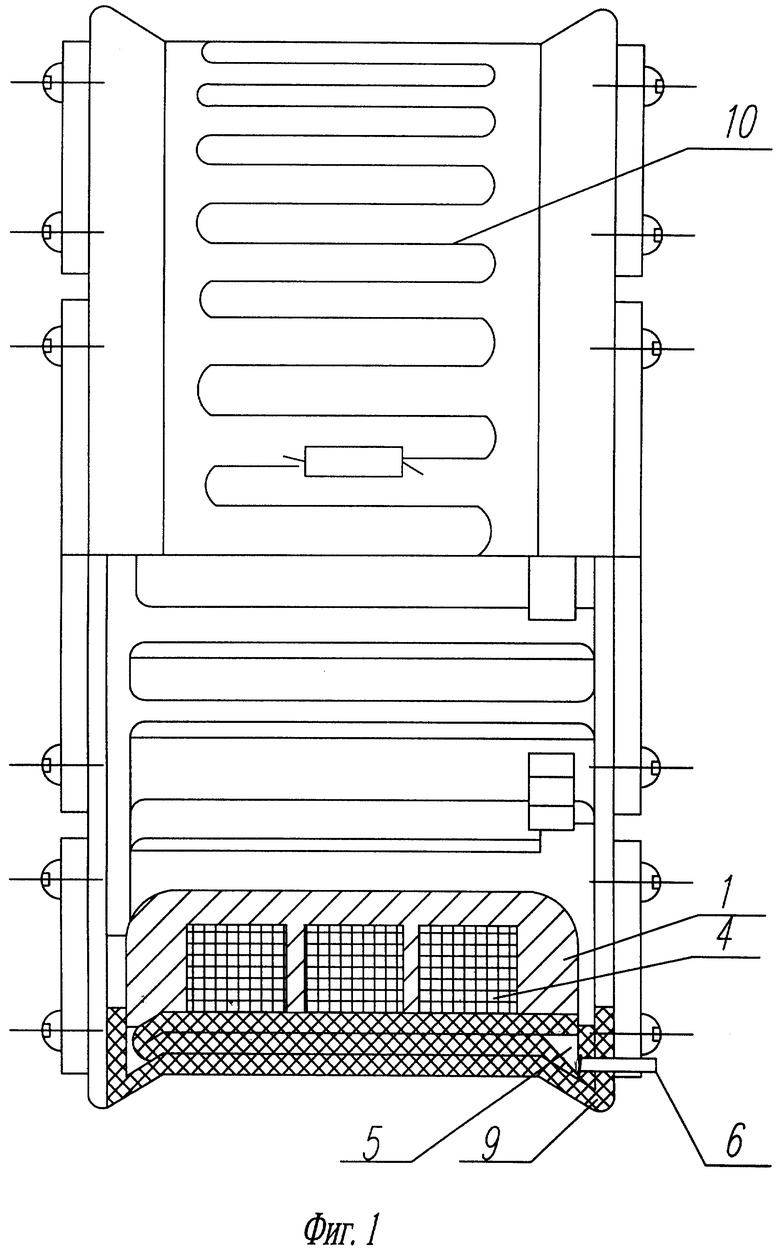

Предлагаемое изобретение поясняется чертежом, где на фиг.1 изображен общий вид устройства для формирования корня сварного шва с местным разрезом, на фиг.2 - вид сбоку фиг.1, на фиг.3 - поперечный разрез устройства с выключенным пневмоэлементом и включенной катушкой индуктивности, на фиг.4 - поперечный разрез устройства с выключенной катушкой индуктивности и включенным пневмоэлементом; флюс прижат к свариваемым кромкам. На чертеже дополнительно обозначено направление магнитного поля, а буквами S и N южный и северный магнитные полюса.

Устройство для формирования корня сварного шва содержит магнитопровод 1, создающий магнитное поле, с оребрением 2 и отверстиями 3 для крепления к внутренней раме (на чертеже не показана). Магнитопровод 1 имеет IШ-образное поперечное сечение. Внутренняя рама жестко закреплена на устройстве для формирования корня сварного шва. В углублении магнитопровода 1 расположена катушка индуктивности 4, на которой установлен пневмоэлемент 5 для поджатия флюса к стыку, выполненный, например, в виде пневмокамеры. Пневмоэлемент 5 связан со штуцером 6, на который надевается пневмошланг (на чертеже не показан). В углублении над пневмоэлементом 5 закреплена на магнитопроводе 1 планками 7 и винтами 8 термостойкая прокладка 9. В качестве материала термостойкой прокладки 9 может быть использована стеклоткань. Термостойкая прокладка 9 охвачена упругим элементом 10, выполненным, например, в виде плоской пружины, и предназначенным для прижатия термостойкой прокладки 9 и пневмоэлемента 5 катушки индуктивности 4 с образованием углубления для флюса, необходимого для формирования корня сварного шва. Кроме этого, упругий элемент 10 предназначен для удаления остатков воздуха из пневмоэлемента 5 при отключении компрессора (на чертеже не показан), связанного со штуцером 6. Флюс 11 для формирования корня шва размещается в питателе (на чертеже не показан). На термостойкую прокладку 9 и упругий элемент 10 флюс 11 для формирования корня сварного шва насыпается из питателя. При подаче воздуха в пневмоэлемент 5 флюс 11 для формирования корня шва прижимают к кромкам свариваемых деталей 12. Флюс 11 для формирования корня сварного шва содержит железный порошок и сварочный флюс, применяемый для сварки данного материала.

Устройство для формирования корня сварного шва работает следующим образом. На катушку индуктивности 4 подается постоянный ток, одновременно происходит подача из питателя флюса 11 для формирования корня сварного шва в углубление. Под воздействием магнитного поля, индуцируемого магнитопроводом 1, флюс удерживается в любом пространственном положении.

Пример конкретного использования устройства при сварке кольцевого стыка цилиндрических труб.

Включается постоянный ток, создается магнитное поле, засыпается флюс 11 для формирования корня сварного шва и начинается вращение внутренней рамы, жестко закрепленной на устройстве для формирования корня сварного шва.

Устройство для формирования корня сварного шва вводится внутрь одной из свариваемых цилиндрических труб. Производится стыковка кромок труб и сборка. Включается компрессор и посредством пневмоэлемента 5 флюс 11 поджимается к стыку кромок свариваемых деталей 12. Отключается ток подмагничивания устройства и производится сварка. Снова включается постоянный ток. Магнитопроводом 1 с катушкой индуктивности 4 создается магнитное поле, которым флюс 11 удерживается в углублении, и производится отключение компрессора. Устройство выводится из цилиндрической трубы, отключается постоянный ток, и флюс осыпается в питатель.

Таким образом, предлагаемое устройство позволяет осуществить качественное формирование корня сварного шва при автоматической сварке под слоем флюса поворотных стыков труб диаметром от 300 мм, а также при сварке овальных и других замкнутых стыков различных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ уплотнения флюса и устройство для его осуществления | 1989 |

|

SU1722760A1 |

| Способ многослойной электронно-лучевой сварки | 2018 |

|

RU2688033C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ ПОКРЫТИЕМ | 1993 |

|

RU2079033C1 |

| Способ исследования подкладочного состава флюсовой подушки | 1978 |

|

SU863284A1 |

| УСТРОЙСТВО ДЛЯ ОДНОСТОРОННЕЙ АВТОМАТИЧЕСКОЙ СВАРКИ ПОД ФЛЮСОМ | 1990 |

|

RU2018428C1 |

| Устройство для формирования обратной стороны сварного шва | 1984 |

|

SU1136919A1 |

| Устройство для формирования обратной стороны сварного шва при сварке труб | 1982 |

|

SU1052398A1 |

| Способ электронно-лучевой сварки закрытых сферических и цилиндрических сосудов и защитное приспособление для его реализации | 2020 |

|

RU2733964C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ БАЛЛОНОВ | 2000 |

|

RU2167019C1 |

| Устройство для формирования обратной стороны шва | 1988 |

|

SU1524986A1 |

Изобретение относится к области сварки, а именно к оборудованию для сборки и сварки кольцевых стыков, например цилиндрических изделий, преимущественно труб. Устройство для формирования корня сварного шва содержит пневмоэлемент для поджатия флюса к стыку, связанный со штуцером, магнитопровод с IШ-образным поперечным сечением с размещенной в его углублении катушкой индуктивности, создающей магнитное поле. В углублении над пневмоэлементом, установленным на катушке индуктивности, закреплена термостойкая прокладка, охваченная упругим элементом. В качестве материала термостойкой прокладки может быть использована стеклоткань, а в качестве упругого элемента - плоская пружина. Это позволит повысить качество формирования сварного шва путем удержания флюса, содержащего железный порошок. 4 ил.

Устройство для формирования корня сварного шва, содержащее пневмоэлемент для поджатия флюса к стыку, связанный со штуцером, отличающееся тем, что оно снабжено магнитопроводом с IШ-образным поперечным сечением с размещенной в его углублении катушкой индуктивности, создающей магнитное поле и закрепленной в углублении над пневмоэлементом, установленным на катушке индуктивности, термостойкой прокладкой, охваченной упругим элементом.

| ГИТЛЕВИЧ А | |||

| Д | |||

| и др | |||

| Механизация и автоматизация сварочного производства | |||

| - М.: Машиностроение, 1979, с.161-163, рис.108 | |||

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ШВОВ ПРИ СВАРКЕ ПОВОРОТНЫХ КОЛЬЦЕВЫХ СТЫКОВ | 1991 |

|

RU2022748C1 |

| Устройство для формирования обратной стороны шва | 1975 |

|

SU566704A1 |

| Устройство для формирования обратной стороны шва | 1989 |

|

SU1712097A1 |

| US 4295593 A, 20.10.1981 | |||

| DE 19808530 A, 01.04.1999. | |||

Авторы

Даты

2005-05-27—Публикация

2003-12-15—Подача