Изобретение относится к машиностроению, в частности к способам контроля параметров контурных перемещений промышленных роботов, таких как точность, повторяемость, вибрация в робототехнике.

Известен способ контроля точности контурных перемещений промышленных роботов, реализованный в устройстве по а.с. СССР №1481060 МПК В 25 J 19/00, 11/00, заключающийся в том, что посредством измерительной головки, установленной с возможностью перемещения с помощью проверяемого робота, эталона с системой фиксации, трех датчиков линейных перемещений, два из которых установлены на измерительной головке, а третий - на эталоне и регистрирующей аппаратуры, связанной с датчиками, производится определение отклонений траектории манипулятора от запрограммированной.

Недостатком известного способа является низкая точность измерений, обусловленная невозможностью измерений отклонения запрограммированной траектории робота по всем трем координатам, так как в измерительной головке располагаются только два датчика линейных перемещений (датчик, установленный на эталоне, способен измерять только точность прихода робота в конечную точку траектории).

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ контроля точности контурных перемещений промышленных роботов, реализованный в стенде для контроля точности контурных перемещений промышленных роботов по патенту РФ №2185953 МПК В 25 J 19/00, заключающийся в том, что закрепляют на последней оси манипулятора эталон, контактная часть которого выполнена в виде шарика, вносят в систему управления геометрические размеры эталона, подводят манипулятор в точку измерения, которой является пересечение осей чувствительности трех датчиков положения, закрепленных на опорной стойке таким образом, что ось чувствительности каждого из них сонаправлена с одной из осей декартовой системы координат, и запоминают начальные показания датчиков. Затем запускают на выполнение программу отработки роботом контурных перемещений, при которых происходит изменение ориентации эталона в пространстве на максимально возможные углы, обусловленные кинематической схемой манипулятора, и определяют отклонения траектории манипулятора от заданной с помощью трех датчиков положения, связанных с регистрирующей аппаратурой. По результатам измерений судят о точности контурных перемещений.

Недостатком данного способа является низкая точность контроля контурных перемещений промышленного робота, обусловленная недостаточной достоверностью измерений, так как не учитываются такие параметры эталона как масса и центр масс.

Положительным эффектом, получаемым при использовании заявляемого изобретения, является повышение точности контроля контурных перемещений промышленного робота и достоверности измерений. Для достижения положительного эффекта на последней оси манипулятора закрепляют эталон. Геометрические размеры и значения параметров массы и центра масс эталона вносят в систему управления робота. В регистрирующую аппаратуру вносят допустимые значения на величину рассеяния измерений контурной точности манипулятора для всех трех осей декартовой системы координат. Подводят манипулятор в точку измерения и запоминают начальные показания датчиков. Затем производят изменение ориентации эталона в пространстве на максимально возможные углы, обусловленные кинематической схемой манипулятора. С помощью датчиков положения, связанных с регистрирующей аппаратурой, определяют отклонения траектории манипулятора от заданной и производят вычисление величины рассеяния измерений контурной точности манипулятора, и сравнивают с допустимыми значениями. После чего судят о точности контурных перемещений и о присутствии в узлах механического привода манипулятора дефектов.

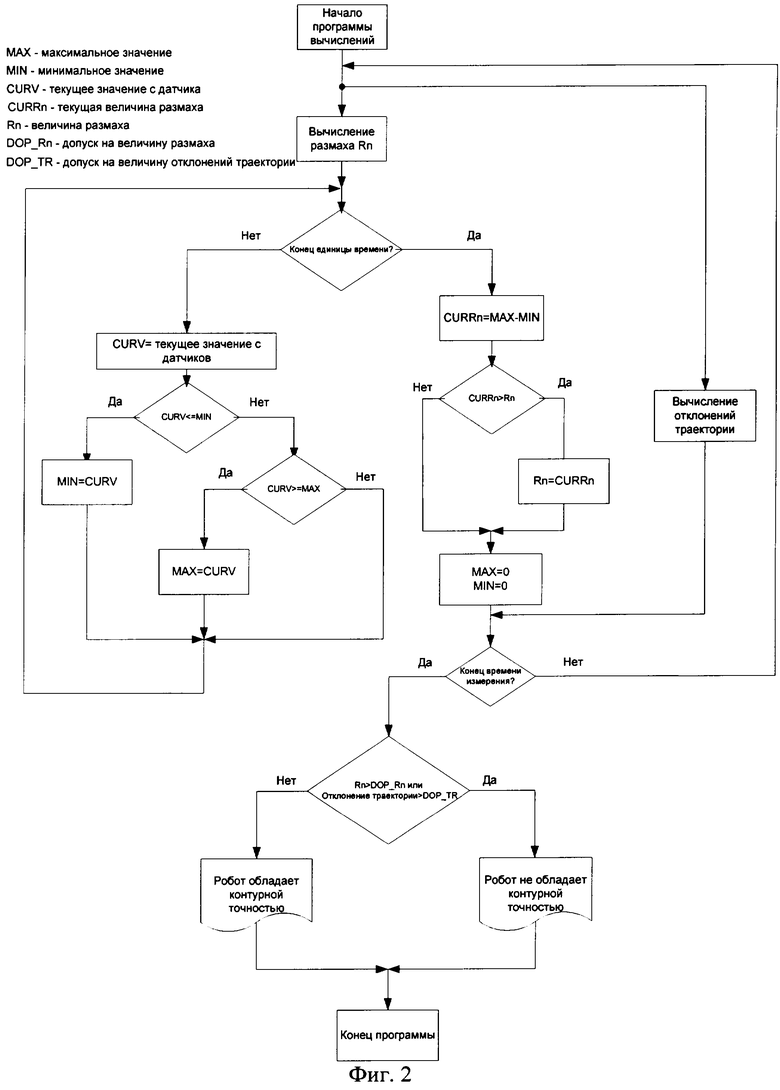

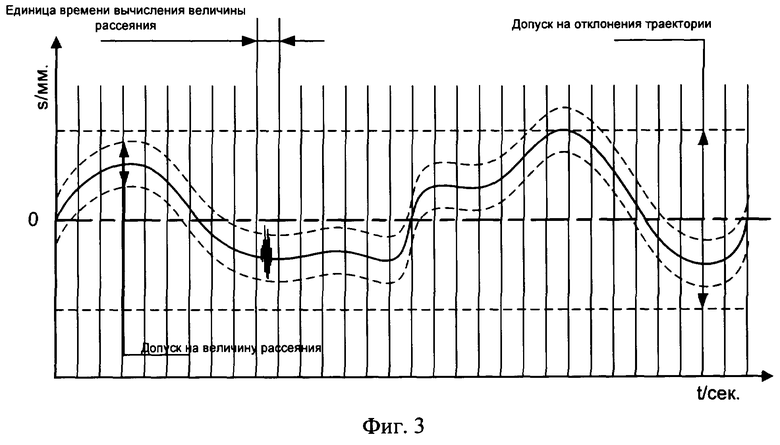

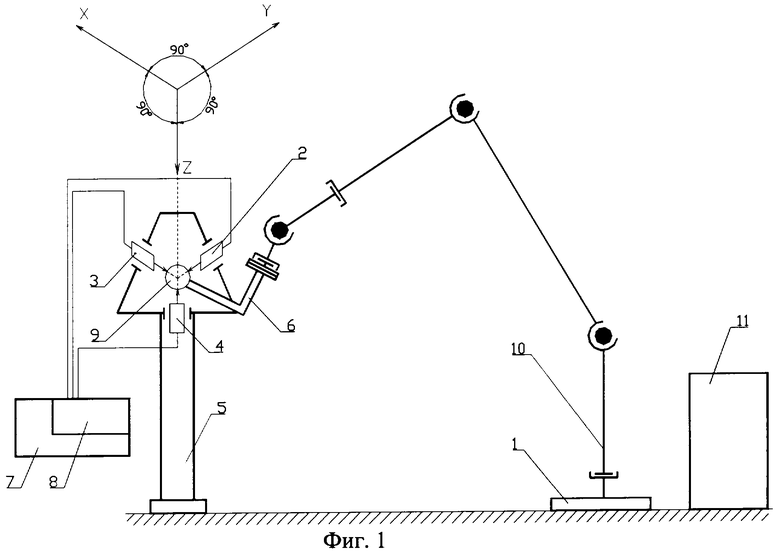

На фиг.1 изображена кинематическая схема устройства, реализующего заявляемый способ; на фиг.2 - структурная схема алгоритма определения величины рассеяния измерений контурной точности манипулятора; на фиг.3 - графически представлены измеряемые величины контурной точности робота.

Способ контроля точности контурных перемещений промышленного робота рассмотрим на примере работы устройства, его реализующего.

Устройство содержит технологическое основание 1, три датчика 2, 3 и 4 линейных перемещений, опорную стойку 5, эталон 6 и регистрирующую аппаратуру, выполненную в виде персонального компьютера 7, оснащенного встроенным аналого-цифровым преобразователем 8. Датчики 2, 3 и 4 размещены на опорной стойке 5 таким образом, что ось чувствительности каждого из них сориентирована по одной из осей X, Y, Z декартовой системы координат, и подключены к аналого-цифровому преобразователю 8, встроенному в персональный компьютер 7. Эталон 6 имеет контактную часть в виде шарика 9, устанавливаемого с возможностью взаимодействия с датчиками 2, 3 и 4 линейных перемещений. Позициями 10 и 11 обозначены манипулятор контролируемого промышленного робота и его система управления соответственно.

Способ реализуется следующим образом.

Замеряемый манипулятор 10 робота устанавливают на технологическое основание 1. На последней оси манипулятора 10 закрепляют эталон 6, геометрические параметры которого вносят в систему управления 11 робота, также в систему управления 11 робота вносят массу и центр масс эталона 6. В программное обеспечение регистрирующей аппаратуры вносятся допустимые значения на величину рассеяния для всех трех осей декартовой системы координат. На конце эталона 6 находится шарик 9, центр которого для системы управления 11 робота является конечной точкой инструмента. Для проведения измерения в системе управления 11 робота находится программа, по которой робот подводит эталон 6 в точку замера. Точкой замера является точка пересечения осей чувствительности трех датчиков линейных перемещений 2, 3 и 4, закрепленных ортогонально друг другу на опорной стойке 5. Стойка 5 с датчиками 2, 3 и 4 сориентирована относительно технологического основания 1 таким образом, что оси чувствительности каждого из датчиков 2, 3 и 4, сориентированные по одной из осей X, Y, Z декартовой системы координат, сонаправлены с осями декартовой системы координат манипулятора 10 робота, установленного на основании 1. Запоминаются начальные показания датчиков 2, 3 и 4. После этого робот начинает отрабатывать программу контурного перемещения. По этой программе происходит изменение ориентации эталона 6 в пространстве без изменения положения центра шарика 9. Изменение ориентации происходит вокруг всех трех осей X, Y, Z декартовой системы координат робота, на максимально возможные углы, обусловленные кинематической схемой манипулятора 10. В идеальном случае, при таком характере контурного движения конечная точка инструмента робота (центра шарика 9) должна оставаться неподвижной в пространстве, на практике существуют отклонения конечной точки от заданных координат.

Снятие отклонений центра шарика 9 от программно заданных декартовых координат X, Y, Z производится с помощью трех датчиков 2, 3 и 4, сигналы с которых через аналого-цифровой преобразователь 8 передаются в системный блок компьютера 7, программное обеспечение которого производит обработку поступающих сигналов и вычисление отклонений центра шарика 9, результаты которого отражают точность контурных перемещений промышленного робота. С помощью алгоритма (представленного на фиг.2) осуществляют вычисление рассеяния результатов измерений контурной точности манипулятора за единицу времени, выраженной величиной размаха Rn=Rmax-Rmin. Превышение допуска на величину рассеяния результатов измерений контурной точности манипулятора говорит о возможной некачественной сборке узлов манипулятора 10 или о присутствии дефекта в узлах механического привода манипулятора 10.

Таким образом, данный способ обладает рядом преимуществ. Благодаря внесению значения параметров массы и центра масс эталона в программное обеспечение системы управления робота повышается достоверность результатов измерений, так как происходит корректировка динамической модели манипулятора с учетом нагрузки, которая на момент измерения находится на фланце последней оси манипулятора. Это следует из динамической модели манипулятора, выраженной в форме уравнений Ньютона-Эйлера, которые определяют динамическую связь между приводными моментами звеньев манипулятора и параметрами перемещения звеньев. Это уравнение имеет вид функции

где - ТG - приводные моменты звеньев,

- F - символ функции,

- qG - позиции звеньев,

-  - скорости звеньев,

- скорости звеньев,

-  - ускорения звеньев,

- ускорения звеньев,

- ρ - вектор, содержащий инерционные параметры каждого звена (масса и центр масс звеньев).

Так как эталон закрепляется на последней оси манипулятора, то эту дополнительную нагрузку следует рассматривать как часть этой оси. Поэтому в динамической модели манипулятора необходимо учесть массу и центр масс эталона, что делается путем внесения в программное обеспечение системы управления робота соответствующих параметров.

Наличие в способе алгоритма определения максимальной величины рассеяния результатов измерений, позволяет в целом оценить качество сборки манипулятора и судить о присутствии или отсутствии дефектов в узлах механического привода манипулятора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕНД ДЛЯ КОНТРОЛЯ ТОЧНОСТИ КОНТУРНЫХ ПЕРЕМЕЩЕНИЙ ПРОМЫШЛЕННОГО РОБОТА | 2001 |

|

RU2185953C1 |

| СПОСОБ КОНТРОЛЯ ТОЧНОСТИ КОНТУРНЫХ ПЕРЕМЕЩЕНИЙ ПРОМЫШЛЕННЫХ РОБОТОВ | 2011 |

|

RU2466858C1 |

| СТЕНД ДЛЯ КОНТРОЛЯ ТОЧНОСТИ КОНТУРНЫХ ПЕРЕМЕЩЕНИЙ ПРОМЫШЛЕННОГО РОБОТА | 2011 |

|

RU2472612C1 |

| Способ измерения абсолютного положения конечного звена многозвенного механизма промышленного робота | 2016 |

|

RU2641604C1 |

| СПОСОБ УПРАВЛЕНИЯ МАНИПУЛЯТОРОМ | 2021 |

|

RU2761923C1 |

| СПОСОБ УПРАВЛЕНИЯ МАНИПУЛЯТОРОМ | 2021 |

|

RU2761924C1 |

| СТЕНД ДЛЯ КОНТРОЛЯ КОНТУРНЫХ ПЕРЕМЕЩЕНИЙ ГИБКОГО МАНИПУЛЯТОРА | 2019 |

|

RU2721769C1 |

| Стенд для контроля перемещений промышленных роботов-манипуляторов | 1987 |

|

SU1565675A1 |

| Способ контроля точности контурных перемещений робота и устройство для его осуществления | 1987 |

|

SU1481060A1 |

| СПОСОБ МАССАЖА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2145833C1 |

Изобретение относится к машиностроению, в частности к способам контроля параметров контурных перемещений промышленных роботов. Сущность изобретения заключается в том, что при осуществлении контроля точности одновременно с внесением в систему управления геометрических размеров эталона дополнительно вносят значения параметров массы и центра масс эталона. В регистрирующую аппаратуру вносят допустимые значения величины рассеяния измерений контурной точности манипулятора и параллельно с определением отклонений траектории манипулятора от заданной производят вычисление величины рассеяния измерений контурной точности манипулятора за единицу времени. Затем сравнивают с допустимыми значениями, после чего судят о точности контурных перемещений и о присутствии в узлах механического привода манипулятора дефектов. Технический результат изобретения состоит в повышении точности контроля контурных перемещений робота и достоверности измерений. 3 ил.

Способ контроля точности контурных перемещений промышленного робота, заключающийся в том, что закрепляют на последней оси манипулятора эталон, вносят в систему управления геометрические размеры эталона, подводят манипулятор в точку измерения, запоминают начальные показания датчиков, производят изменение ориентации эталона в пространстве на максимально возможные углы, обусловленные кинематической схемой манипулятора, определяют отклонения траектории манипулятора от заданной с помощью датчиков положения, связанных с регистрирующей аппаратурой, и по результатам измерения судят о точности контурных перемещений, отличающийся тем, что одновременно с внесением в систему управления геометрических размеров эталона дополнительно вносят значения параметров массы и центра масс эталона, в регистрирующую аппаратуру вносят допустимые значения величины рассеяния измерений контурной точности манипулятора и параллельно с определением отклонений траектории манипулятора от заданной производят вычисление величины рассеяния измерений контурной точности манипулятора за единицу времени, сравнивают с допустимыми значениями, после чего судят о точности контурных перемещений и о присутствии в узлах механического привода манипулятора дефектов.

| СТЕНД ДЛЯ КОНТРОЛЯ ТОЧНОСТИ КОНТУРНЫХ ПЕРЕМЕЩЕНИЙ ПРОМЫШЛЕННОГО РОБОТА | 2001 |

|

RU2185953C1 |

| Способ контроля точности контурных перемещений робота и устройство для его осуществления | 1987 |

|

SU1481060A1 |

| Способ контроля точности перемещений руки робота | 1977 |

|

SU896369A1 |

| US 4698572 А, 06.10.1987 | |||

| DE 3207698 A1, 08.09.1983. | |||

Авторы

Даты

2005-05-27—Публикация

2003-09-15—Подача