Изобретение относится к химико-термической обработке металлов и может быть использовано в различных областях промышленности для повышения эксплуатационных свойств деталей и изделий.

Известен способ химико-термической обработки металлических изделий, согласно которому используют токопроводящую среду, например мелкодисперсный графитовый порошок, который засыпают в емкость (кювету), погружают полностью или частично в порошок изделие или подлежащую обработке его часть и подводят к кювете электроды, подсоединенные к источнику питания, при включении источника питания электроды разогревают токопроводящую среду и изделие до рабочей температуры (500-1200°С), при которой ионы из токопроводящей среды диффундируют в поверхность изделия, контактирующую с токопроводящей средой, что приводит к изменению поверхностных свойств изделия, например, упрочнению поверхности изделия, повышению его коррозионной стойкости и пр. Для повышения эффективности диффузии ионов из токопроводящей среды в поверхность изделия через него в процессе обработки изделия может пропускаться электрический ток (см. патент РФ №2107111, кл. С 23 С 8/64, 1998 г. - наиболее близкий аналог).

В результате анализа известного способа необходимо отметить, что осуществление нагрева токопроводящей среды и изделия посредством подключенных к источнику питания электродов, расположенных равномерно по стенке емкости, не обеспечивает равномерного нагрева токопроводящей среды и изделия, что приводит к разной степени насыщения поверхности изделия диффундирующими из токопроводящей среды ионами, а следовательно, к неоднородности свойств изделия по его поверхности, а это приводит к снижению эксплуатационных свойств изделия. Кроме того, осуществление известного способа связано со значительными энергозатратами.

Задачами настоящего изобретения является разработка способа химико-термической обработки изделий, позволяющего обеспечить получение изделий с равномерными и более высокими свойствами их поверхностей, а также не требующего для осуществления значительных энергозатрат.

Поставленные задачи решаются тем, что в способе химико-термической обработки изделий, включающем помещение подлежащего обработке изделия в емкость с токопроводящей средой, подключение емкости и изделия к источнику питания, нагрев токопроводящей среды и изделия до рабочей температуры, выдержку при данной температуре с последующим их охлаждением, новым является то, что нагрев токопроводящей среды и изделия осуществляют в нагревательном устройстве, куда помещают емкость, источник питания включают на время выдержки токопроводящей среды и изделия при рабочей температуре, причем в токопроводящую среду добавляют красную или желтую кровяную соль в количестве 20% от массы токопроводящей среды.

Обеспечение нагрева емкости с токопроводящей средой и изделием в нагревательном устройстве позволяет обеспечить равномерный разогрев всей массы токопроводящей среды и изделия, а это способствует равномерному насыщению поверхности изделия ионами токопроводящей среды, а следовательно, позволяет обеспечить одинаковые свойства поверхности изделия по всей ее площади. Так как источник питания работает только при разогретых до рабочей температуры изделии и токопроводящей среде, то это приводит к снижению потребляемой электроэнергии.

Добавление в токопроводящую среду красной или желтой кровяной соли позволяет наряду с упрочнением поверхности изделия, обеспечить повышение ее износостойкости.

Количество добавляемого в токопроводящую среду ингредиента определено экспериментально. Установлено, что при количестве добавки более 20% от массы среды возможно уменьшение электропроводности токопроводящей среды и производительности технологического процесса.

При проведении патентных исследований не обнаружены решения, идентичные заявленному, а следовательно, заявленное изобретение соответствует критерию “новизна”.

Считаем, что сущность заявленного изобретения не следует явным образом из известных технических решений, а следовательно, заявленное изобретение соответствует критерию “изобретательский уровень”.

Считаем, что сведений, изложенных в материалах заявки, достаточно для практического осуществления изобретения.

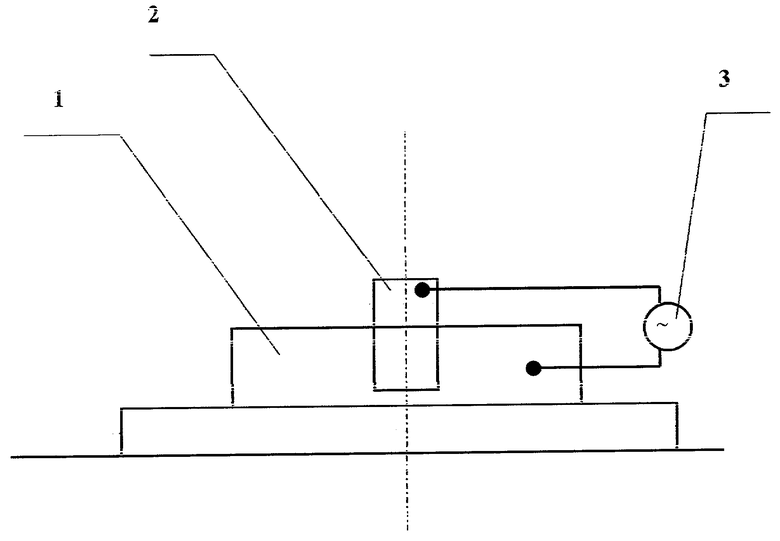

Сущность способа поясняется чертежом, на котором представлена схема осуществления способа.

Для осуществления способа в емкость (кювету) 1 засыпают токопроводящую среду (порошкообразный графит), в которую погружают изделие 2 или подлежащую обработке его часть.

Емкость 1 и изделие 2 соединяют с источником питания 3. Для осуществления нагрева токопроводящей среды и изделия емкость 1 с засыпанной в нее токопроводящей средой и изделием помещают в нагревательное устройство (не показано). В качестве нагревательного устройства может быть использован целый ряд модификаций печей, тигелей и пр.

При выходе нагревательного устройства на заданную температуру нагрева (выбирается по известным методикам, в зависимости от материала изделия, состава токопроводящей (насыщающей) среды, заданной интенсивности процесса и т.п.) она выдерживается при данной температуре время, необходимое для прогревания токопроводящей среды и изделия и выдержки при этой температуре заданное время.

Далее включают источник питания 3, посредством которого на токопроводящую среду и обрабатываемое изделие подаются разные потенциалы, что существенно ускоряет процесс диффузии ионов из токопроводящей среды в поверхность изделия.

После окончания обработки отключают источник питания 3 и после охлаждения нагревательного устройства извлекают емкость и вынимают из нее обработанную деталь 2.

В токопроводящую среду (графитовый порошок) добавляют красную (К3[Fе(СN)6]) или желтую (К4[Fе(СN)6]) кровяную соль. Количество добавки составляет до 20% массы токопроводящей среды. Введение добавки позволяет получить при обработке поверхности (поверхностей) изделия, кроме повышения ее твердости (обеспечивается диффузией карбидов из графитового порошка в поверхность изделия), повышение ее (их) износостойкости (обеспечивается диффузией нитритов из желтой или красной кровяной соли).

Сущность заявленного способа будет более понятна из приведенного ниже примера.

Подлежащее обработке изделие 2 из сортовой электротехнической стали марки 10880 помещают в емкость 1 с графитовым порошком (токопроводящая среда). В качестве графитового порошка используют порошок ГЛС-2 с размером зерна 10-100 мкм. С графитовым порошком была смешана красная кровяная соль в количестве 15% от массы графитового порошка. Емкость 1 соединяли с положительным электродом источника питания 3, а изделие 2 - с отрицательным.

Помещали емкость с изделием в печь и осуществляли разогрев печи и емкости с изделием до рабочей температуры (например, 800°С). С ростом температуры нагрева смеси и изделия интенсифицируется взаимный процесс диффундирования ионов смеси и изделия. При включении источника питания процесс диффундирования приобретает направленное действие, при котором ионы графитового порошка и соли внедряются в поверхность изделия, изменяя ее свойства. Во время процесса обработки изделия сила тока составляла 40-80 А, напряжение - 40 В. При плотности тока 1 А/мм2 процесс вели в течении 5-ти минут, после чего отключали источник питания и прекращали нагрев печи. После остывания печи вынимали емкость 1 и извлекали из нее обработанное изделие.

Изделие имело поверхностную твердость 50-55 HRC. Глубина упрочненного слоя составляла 150-200 мкм. Обработанная поверхность обладала повышенной износостойкостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2078848C1 |

| СПОСОБ ТЕРМОДИФФУЗИОННОГО УПРОЧНЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2008 |

|

RU2384649C1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2482203C1 |

| Среда для комплексного насыщения стальных изделий | 1980 |

|

SU897892A1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2555320C1 |

| СПОСОБ ЦИАНИРОВАНИЯ СТАЛЬНЫХ ИЛИ ТИТАНОВЫХ ИЗДЕЛИЙ | 2007 |

|

RU2349432C2 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ В РАСПЛАВЕ ЦИАНАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2152453C1 |

| СПОСОБ ЦЕМЕНТАЦИИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2036243C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕЙ КРОМКИ СТАЛЬНОГО РАБОЧЕГО ОРГАНА ПОЧВООБРАБАТЫВАЮЩЕГО ОРУДИЯ | 2010 |

|

RU2447194C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИОННО-ПЛАЗМЕННЫМ МЕТОДОМ В СРЕДЕ РЕАКЦИОННОГО ГАЗА | 1992 |

|

RU2036245C1 |

Изобретение относится к химико-термической обработке металлов и может быть использовано в различных областях промышленности для повышения эксплуатационных свойств деталей и изделий. Предложенный способ включает помещение подлежащего обработке изделия в емкость с токопроводящей средой, подключение емкости и изделия к источнику питания, нагрев токопроводящей среды и изделия до рабочей температуры, выдержку при данной температуре с последующим их охлаждением. Нагрев токопроводящей среды и изделия осуществляют в нагревательном устройстве, куда помещают емкость, источник питания включают на время выдержки токопроводящей среды и изделия при рабочей температуре, причем в токопроводящую среду добавляют красную или желтую кровяную соль в количестве до 20% от массы токопроводящей среды. Техническим результатом изобретения является обеспечение получения изделий с более высокими значениями твердости, а также с повышенной износостойкостью. 1 ил.

Способ химико-термической обработки изделий, включающий помещение подлежащего обработке изделия в емкость с токопроводящей средой, подключение емкости и изделия к источнику питания, нагрев токопроводящей среды и изделия до рабочей температуры, выдержку при данной температуре с последующим их охлаждением, отличающийся тем, что нагрев токопроводящей среды и изделия осуществляют в нагревательном устройстве, куда помещают емкость, источник питания включают на время выдержки токопроводящей среды и изделия при рабочей температуре, причем в токопроводящую среду добавляют красную или желтую кровяную соль в количестве до 20% от массы токопроводящей среды.

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1995 |

|

RU2107111C1 |

| ОБОЗНАЯ Г ПДТл; . '-^ 'ЗйЧ^СКАЯ I <ой';*в.ч8цин ^.^ f--p.^, I | 0 |

|

SU298699A1 |

| Способ электроцементации шестерен | 1937 |

|

SU53292A1 |

| СТРЕЛОЧНЫЙ ПЕРЕВОД ДЛЯ ПУТЕЙ ПРОМЫШЛЕННОГОТРАНСПОРТА | 0 |

|

SU172351A1 |

Авторы

Даты

2005-06-10—Публикация

2003-12-29—Подача