Область техники, к которой относится изобретение

Изобретение относится к термообработке с электроконтактным нагревом и может быть использовано в различных отраслях. народного хозяйства для упрочнения рабочих поверхностей деталей тел вращения, в частности винтов домкратов рычажно-винтовых (ДРВ), шпилек, стремянок рессор, болтов и т.п.

Уровень техники

Известен способ электроконтактной закалки деталей, включающий нагрев поверхности пропусканием электрического тока через движущиеся ролики, прижимаемые к обрабатываемой детали с требуемым давлением, перемещающиеся с требуемой скоростью, и охлаждение зоны нагрева (SU № 1325092, кл. С 21 D 1/06, 1987, SU № 1713943, кл. С 21 D 1/06, 1987).

Наиболее близким аналогом изобретения принимается известный способ поверхностной электроконтактной закалки резьбовых деталей, включающий зажим детали, нагрев поверхности резьбы пропусканием электрического тока через движущиеся ролики, прижимаемые к обрабатываемой поверхности с требуемым давлением, и охлаждение (RU 2199421 С2, 27.02.2003).

Известные методы электроконтактной закалки не позволяют производить электроконтактную обработку деталей в полуавтоматическом режиме.

Техническим результатом является обработка деталей в полуавтоматическом режиме с улучшением качества резьбовой поверхности закаленного слоя путем получения заданной его глубины и уменьшения исходной шероховатости.

Для достижения технического результата в известном способе поверхностной электроконтактной закалки резьбовых деталей, включающем зажим детали, нагрев поверхности резьбы пропусканием электрического тока через движущиеся ролики, прижимаемые к обрабатываемой поверхности с требуемым давлением, и охлаждение, зажим осуществляется токопроводящим контактом, а закалку детали ведут с использованием резьбонакатной головки с движущимися роликами, к одному из которых подведен электрический ток для одновременной накатки резьбы детали. При этом движущиеся ролики прижимают к обрабатываемой поверхности резьбы с давлением, составляющим 0,6-0,8 от предела текучести материала детали, а охлаждение нагретой зоны резьбы осуществляют теплоотводом в массу детали или охлаждающей жидкостью или сжатым воздухом.

В данном способе используют резьбонакатную головку (SU № 1500425, 1989 г.), в которой внесены изменения для подвода электрического тока от силовой установки через силовые кабели и электроконтактное устройство к ролику.

Способ включает мгновенный нагрев детали, пропусканием электрического тока через ролики, прижимаемые к обрабатываемой детали с требуемым давлением и быстрым охлаждением. Ролики, захватив деталь, начинают накатывать резьбу, при этом между роликами создается давление на поверхность детали, причем одновременно включается силовая установка и между роликом, к которому подведен электрический ток, и деталью создаются условия высокотемпературной термомеханической обработки резьбовой поверхности детали, при которой увеличивается плотность дислокации и более равномерное их распределение, увеличивается протяженность границ субзерен, создаются дислокационные барьеры, образуются дисперсные вторичные фазы, что способствует уменьшению размеров мартенситных игл в закаленной структуре и обеспечивается сглаживание микронеровностей исходной шероховатости детали. Под роликами происходит мгновенное нагревание поверхностного слоя до критических температур, причем незначительная часть этого слоя, глубиной не более 0,1 мм не закаливается, так как не достигает указанных температур в связи с интенсивным теплоотводом в ролики. Этот тонкий слой способствует приработке детали и предохраняет закаленный слой от образования трещин. Зажим заготовки в станке осуществляется пневматическим зажимным устройством. Давление между роликами может регулироваться. Рекомендуемое давление прижима роликов к поверхности обрабатываемой детали 0,6-0,8 от предела текучести материала детали. Охлаждение нагретой зоны осуществляют либо теплоотводом в массу детали, либо охлаждающей жидкостью или сжатым воздухом.

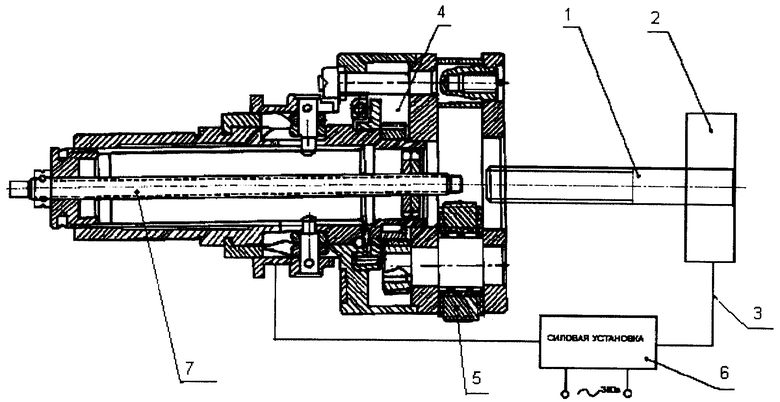

На чертеже изображена схема способа электроконтактной поверхностной закалки деталей.

Деталь 1 устанавливается в зажимное устройство 2, к которому осуществлен подвод электрического тока посредством силового кабеля 3. Резьбонакатная головка 4 устанавливается на шпинделе станка фланцевым соединением (на чертеже не показан). После установки детали в зажимное устройство включается станок, зажимается деталь в зажимном устройстве, происходит автоматическая подача заготовки во вращающуюся резьбонакатную головку с роликами 5, к одному из которых подведен электрический ток от силовой установки 6. При достижении детали роликами накатной головки срабатывает концевой выключатель и происходит подача электрического тока на ролик и деталь от силовой установки. При дальнейшей подаче и вращении шпинделя станка происходит обработка поверхности детали. После обработки заданной длины заготовки, деталь упирается в упорный винт 7, установленный на заданную длину обработки, и происходит разжим детали, и все подвижные элементы конструкции занимают исходное положение. Зажим - разжим осуществляется аналогично зажиму - разжиму на базовой модели в автоматическом режиме.

Примеры конкретного выполнения

Данный способ может быть реализован при наличии силовой установки для электроконтактного нагрева и предлагаемого образца резьбонакатной головки.

Полезный эффект

Таким образом, предлагаемый способ позволяет производить закалку детали с использованием резьбонакатной головки с движущимися роликами, к одному из которых подведен электрический ток для одновременной накатки резьбы детали в полуавтоматическом режиме (установка заготовки осуществляется вручную), что значительно увеличивает производительность при проведении термообработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБЫ НА ДЕТАЛИ | 2021 |

|

RU2772341C1 |

| Способ поверхностной электроконтактной закалки деталей | 1989 |

|

SU1713943A1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ЭЛЕКТРОКОНТАКТНОЙ ЗАКАЛКИ ДЕТАЛЕЙ | 1999 |

|

RU2153007C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ЭЛЕКТРОКОНТАКТНОЙ ТЕРМООБРАБОТКИ ДЕТАЛЕЙ | 1999 |

|

RU2153008C1 |

| ИНСТРУМЕНТ ДЛЯ ЗАКАЛКИ РЕЗЬБЫ | 2003 |

|

RU2265065C2 |

| Способ поверхностной электроконтактной закалки деталей | 1985 |

|

SU1325092A1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ЭЛЕКТРОКОНТАКТНОЙ ТЕРМООБРАБОТКИ ДЕТАЛЕЙ | 1999 |

|

RU2158313C1 |

| Способ накатки резьбы и изделие, изготовленное с использованием способа | 2020 |

|

RU2742180C1 |

| СПОСОБ ТЕРМООБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ГОЛОВКИ РЕЛЬСА | 2013 |

|

RU2556257C2 |

| Установка для термомеханической обработки резьбовых изделий | 1980 |

|

SU960279A1 |

Изобретение относится к термообработке с электроконтактным нагревом и может быть использовано в различных отраслях народного хозяйства для упрочнения рабочих поверхностей деталей тел вращения, в частности винтов домкратов рычажно-винтовых (ДРВ), шпилек, стремянок рессор, болтов и т.п. Техническим результатом изобретения является обработка деталей в полуавтоматическом режиме с улучшением качества резьбовой поверхности закаленного слоя путем получения заданной его глубины и уменьшения исходной шероховатости. Закалку детали ведут с использованием резьбонакатной головки с движущимися роликами, к одной из которых подведен электрический ток для одновременной накатки резьбы детали. Ролики, захватив деталь, начинают накатывать резьбу, при этом между роликами создается давление на поверхность детали, причем одновременно включается силовая установка, между роликом, к которому подведен электрический ток, и деталью создаются условия высокотемпературной термомеханической обработки резьбовой поверхности детали. Технологическое исполнение данного способа позволяет автоматизировать процесс закалки резьбовых и винтовых поверхностей деталей. 2 з.п. ф-лы, 1 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЬБЫ | 2001 |

|

RU2199421C2 |

| Устройство для электроконтактной поверхностной закалки деталей | 1990 |

|

SU1779695A1 |

| Устройство для электроконтактной поверхностной закалки деталей | 1989 |

|

SU1724699A1 |

| Способ поверхностной электроконтактной закалки деталей | 1985 |

|

SU1325092A1 |

Авторы

Даты

2005-06-20—Публикация

2004-06-23—Подача