Изобретение относится к неразрушающему контролю изделий акустико-эмиссионным методом и может быть использовано, в частности, для контроля качества тепловыделяющих элементов в процессе их изготовления, применяемых в ядерных реакторах.

Оболочка тепловыделяющего элемента с заглушкой выполняется из циркония - высоко пластичного материала, поэтому главным источником акустической эмиссии является изменения кристаллической решетки и трение таблеток, возникающие при удалении воздуха из оболочки, заполнение гелием в пределах пластической деформации и сварки с последующей кристаллизацией при остывании, и проявляются в виде отдельных упругих акустических импульсов, при этом увеличивается последовательно напряженное состояние, удаление воздуха происходит практически до нуля, давления гелия под оболочкой 20-25 атмосфер, при сварке напряжение достигает предельного значения и происходит разрыв внутренних связей и последующая кристаллизация при остывании. Параметрами акустической эмиссии являются суммарный счет импульсов и скорость счета с учетом амплитуды. Эффективное значение акустической эмиссии пропорционально произведению скорости счета на среднее значение амплитуды сигналов за единицу времени, выраженное в микровольтах.

Известна автоматическая линия тепловыделяющих элементов по патенту RU 2070740, МКИ G 21 С 21/02, заявлена 17.05.94, опубликована 20.12.94, бюл. 35, содержащая операцию приварки второй заглушки к оболочке под давлением инертного газа гелия под оболочкой с предварительным вакуумированием сварочной камеры, проверку герметичности проводят после изготовления течеискателем, качество сварного шва проверяют ультразвуковым методом и выборочно проводят контроль разрушением тепловыделяющего элемента металлографическим методом контроля сварного шва и контроль давления проколом.

Недостатком автоматической линии является оценка качества изготовления тепловыделяющего элемента после его изготовления, что исключает активное воздействие на процесс изготовления.

Наиболее близким по технической сути и достигаемому результату - прототип, является способ изготовления и сборки тепловыделяющих элементов в тепловыделяющие сборки по патенту RU 2140674, G 21 С 21/02, заявлен 03.03.98, опубликован 27.10.99, бюл. 30, содержащая операцию приварки второй заглушки к оболочке под давлением инертного газа гелия под оболочкой с предварительным вакуумированием сварочной камеры, проверку герметичности проводят после изготовления течеискателем, качество сварного шва проверяют ультразвуковым методом и выборочно проводят контроль разрушением тепловыделяющего элемента металлографическим методом контроля сварного шва и контроль давления проколом.

Недостатком прототипа является оценка качества изготовления тепловыделяющего элемента после его изготовления, что исключает активное воздействие на процесс изготовления.

Задачей изобретения является контроль качества изготовления тепловыделяющих элементов в процессе их изготовления.

Задача решается тем, что в способе контроля качества тепловыделяющего элемента в процессе его изготовления неразрушающим методом, согласно изобретению, во время процессов откачивания воздуха из под оболочки тепловыделяющего элемента, закачивания газа под оболочку тепловыделяющего элемента, герметизации оболочки тепловыделяющего элемента сваркой, контролируют и регистрируют состояние тепловыделяющего элемента акустико-эмиссионным методом и по результатам полученной информации судят о наличии давления газа под оболочкой и качестве герметизирующего сварного шва, при этом полученные данные сравнивают со статистическим пороговым значением величины, введенной в акустико-эмиссионную систему измерения каждой технологической операции, полученной ранее при акустико-эмиссионном методе измерения с последующей перепроверкой другими методами измерения годных тепловыделяющих элементов.

Указанная совокупность признаков является новой и обладает изобретательским уровнем так, как применение акустико-эмиссионного метода позволяет перейти на один метод контроля и сократить объемы выборочного, разрушающего контроля качества сварного шва тепловыделяющего элемента и контроля давления. Выборочный контроль качества сварного шва можно проводить ультразвуковым методом. Кроме того, контроль качества производится в процессе изготовления.

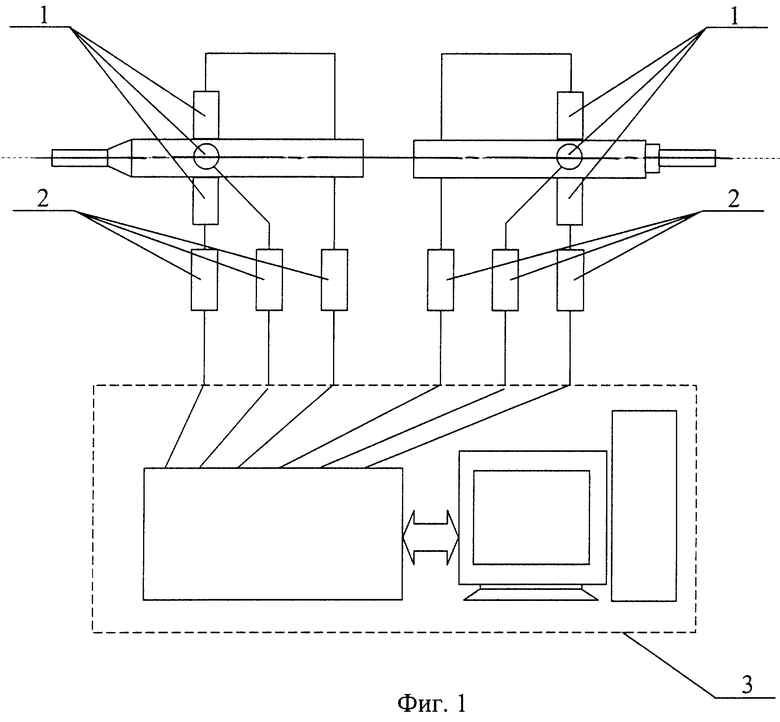

На фиг. 1 представлен общий вид установки, реализующей способ.

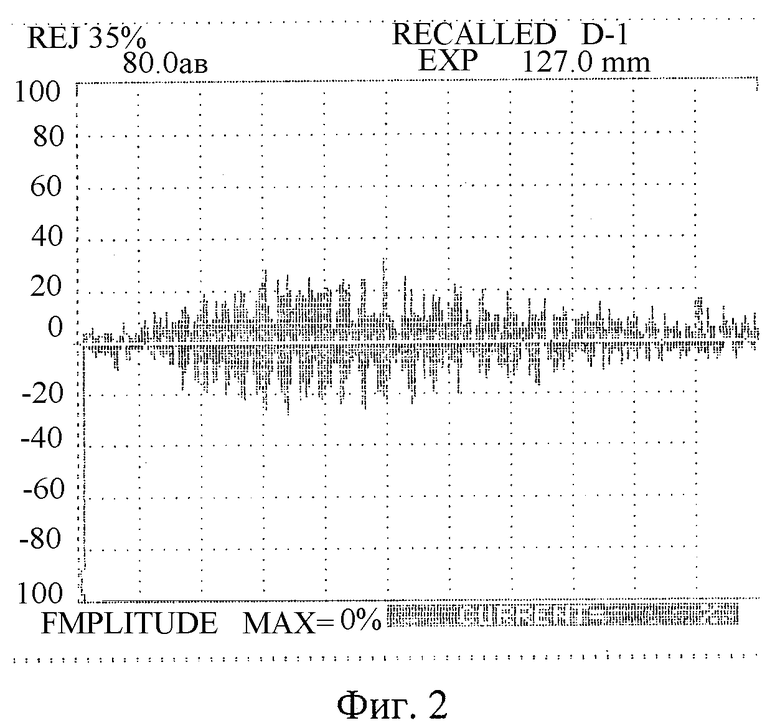

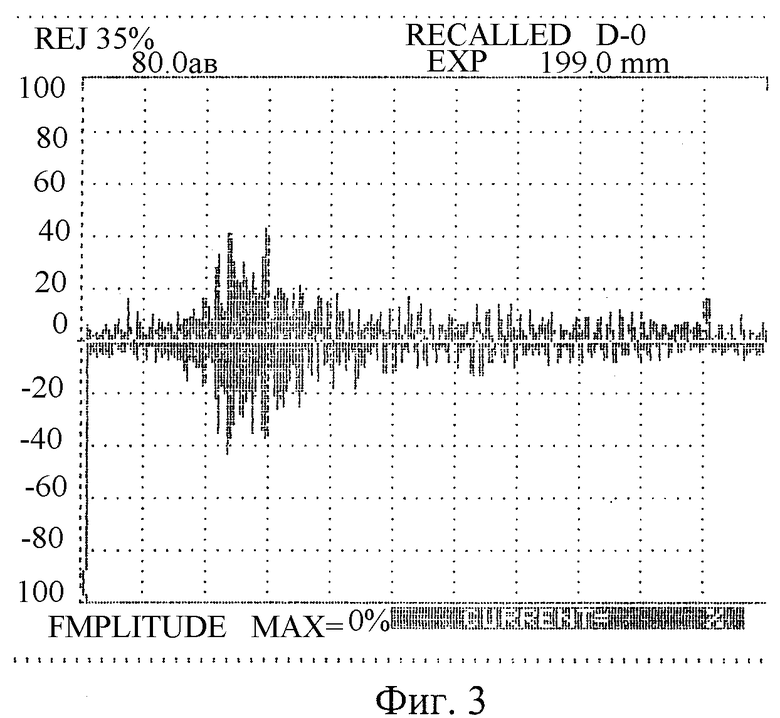

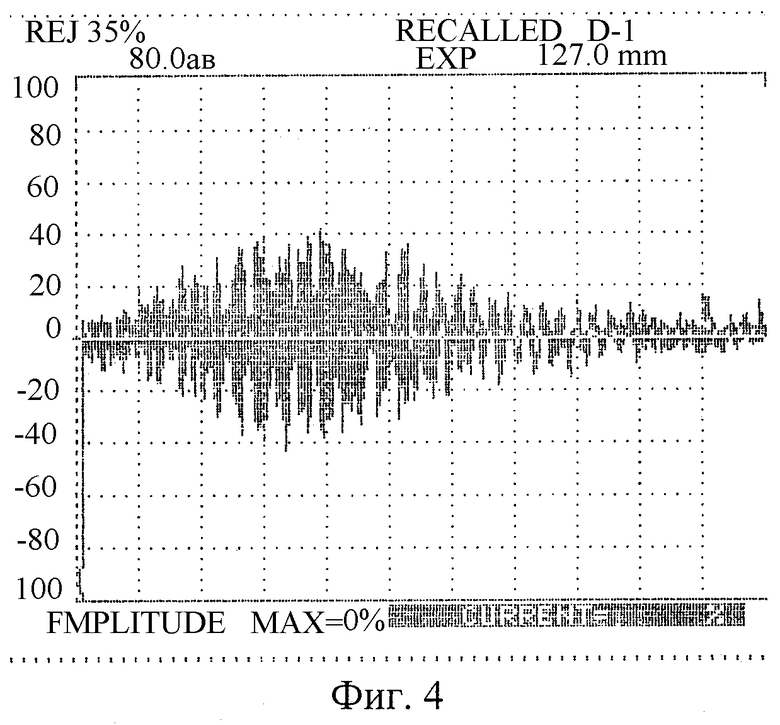

На фиг. 2,3,4 представлены спектры сигналов.

На фиг. 2 представлен спектр сигналов во время откачивания воздуха. Регистрация акустических сигналов обеспечивает подтверждение выполнения операции откачивания воздуха.

На фиг. 3 представлен спектр сигналов во время закачивания под оболочку гелия давлением 20 атм.

На фиг. 4 представлен спектр сигналов при сварке.

Устройство для реализации способа содержит пьезопреобразователи 1, расположенные в двух сечениях по длине тепловыделяющего элемента, например, на расстоянии 50-100 мм от концов тепловыделяющего элемента, соединенные через предварительные усилители 2 с многоканальной акустико-эмиссионной системой 3.

Способ реализуется с помощью устройства следующим образом.

Ультразвуковые преобразователи 1 прижимаются к оболочке тепловыделяющего элемента и через контактный слой регистрируют последовательно акустические сигналы, возникающие во время откачивания воздуха из оболочки, во время закачивания под оболочку гелия и во время сварки с заглушкой контактно стыковой сваркой. Регистрируемые акустические сигналы усиливаются в предварительных усилителях 2 и анализируются в многоканальной акустико-эмиссионной системе 3.

Каждой операции соответствует свой спектр сигналов. Анализ этих спектров позволяет следить за ходом технологического процесса и своевременно обнаруживать отклонения в процессе.

Анализ полученных сигналов позволяет следить за выполнением последовательности операций при герметизации твэла.

Перед началом герметизации тепловыделяющего элемента система участвует в подготовке технологических образцов, разрушающие испытания которых своими результатами постоянно корректируют настройку системы.

Таким образом, использование данного изобретения позволяет активно участвовать в технологическом процессе изготовления и контроля качества тепловыделяющих элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1998 |

|

RU2166755C2 |

| СПОСОБ КОНТРОЛЯ, РАЗБРАКОВКИ И ПЕРЕРАБОТКИ БРАКА ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2000 |

|

RU2195722C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ КАССЕТЫ | 1998 |

|

RU2140674C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2001 |

|

RU2216801C2 |

| СПОСОБ КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2000 |

|

RU2194313C2 |

| ТЕСТ-ОБРАЗЕЦ ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНЫХ РЕАКТОРОВ | 2000 |

|

RU2209429C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ИХ РАЗБРАКОВКИ | 2001 |

|

RU2216058C2 |

| ТЕСТ-ОБРАЗЕЦ ДЛЯ КОНТРОЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНЫХ РЕАКТОРОВ | 2000 |

|

RU2200317C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ИХ РАЗБРАКОВКИ | 1995 |

|

RU2107960C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2003 |

|

RU2244356C2 |

Изобретение относится к неразрушающему контролю изделий акустико-эмиссионным методом и может быть использовано, в частности, для контроля качества тепловыделяющих элементов в процессе их изготовления, применяемых в ядерных реакторах. В способе контроля качества тепловыделяющего элемента в процессе его изготовления неразрушающим методом, во время процессов откачивания воздуха из-под оболочки тепловыделяющего элемента, закачивания газа под оболочку тепловыделяющего элемента, герметизации оболочки тепловыделяющего элемента сваркой контролируют и регистрируют состояние тепловыделяющего элемента акустико-эмиссионным методом и по результатам полученной информации судят о наличии давления газа под оболочкой и качестве герметизирующего сварного шва, при этом полученные данные сравнивают со статистическим пороговым значением величины, введенной в акустико-эмиссионную систему измерения каждой технологической операции, полученной ранее при акустико-эмиссионном методе измерения с последующей перепроверкой другими методами измерения годных тепловыделяющих элементов. Технический результат - возможность контроля качества изготовления тепловыделяющих элементов в процессе их изготовления. 4 ил.

Способ контроля качества тепловыделяющего элемента в процессе его изготовления неразрушающим методом, отличающийся тем, что во время процессов откачивания воздуха из-под оболочки тепловыделяющего элемента, закачивания газа под оболочку тепловыделяющего элемента, герметизации оболочки тепловыделяющего элемента сваркой, контролируют и регистрируют состояние тепловыделяющего элемента акустико-эмиссионным методом и по результатам полученной информации судят о наличии давления газа под оболочкой и качестве герметизирующего сварного шва, при этом полученные данные сравнивают со статистическим пороговым значением величины, введенной в акустико-эмиссионную систему измерения каждой технологической операции, полученной ранее при акустико-эмиссионном методе измерения с последующей перепроверкой другими методами измерения годных тепловыделяющих элементов.

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ КАССЕТЫ | 1998 |

|

RU2140674C1 |

| RU 2070740 С1, 20.12.1996 | |||

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1997 |

|

RU2145449C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1998 |

|

RU2152092C1 |

| УСТАНОВКА ДЛЯ ГЕРМЕТИЗАЦИИ ТРУБЧАТЫХ ЭЛЕМЕНТОВ | 1998 |

|

RU2152091C1 |

| US 4045526 А, 30.08.1977 | |||

| US 4056584 А, 01.11.1977. | |||

Авторы

Даты

2002-06-20—Публикация

2000-07-07—Подача