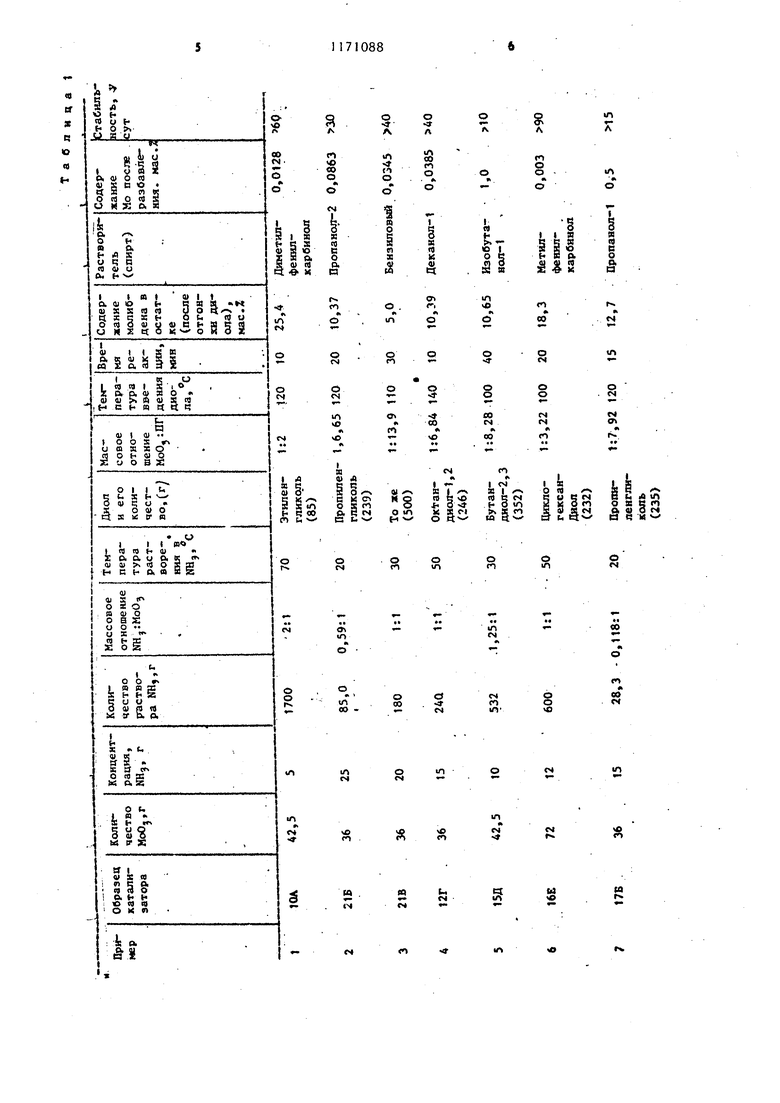

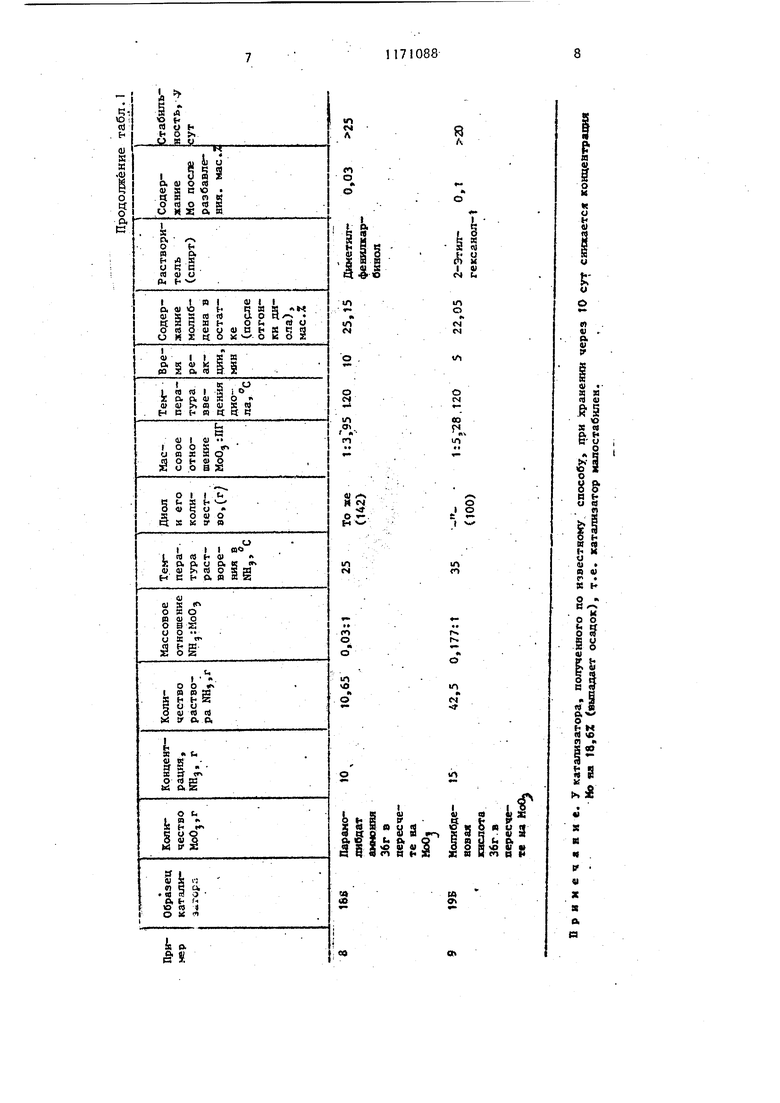

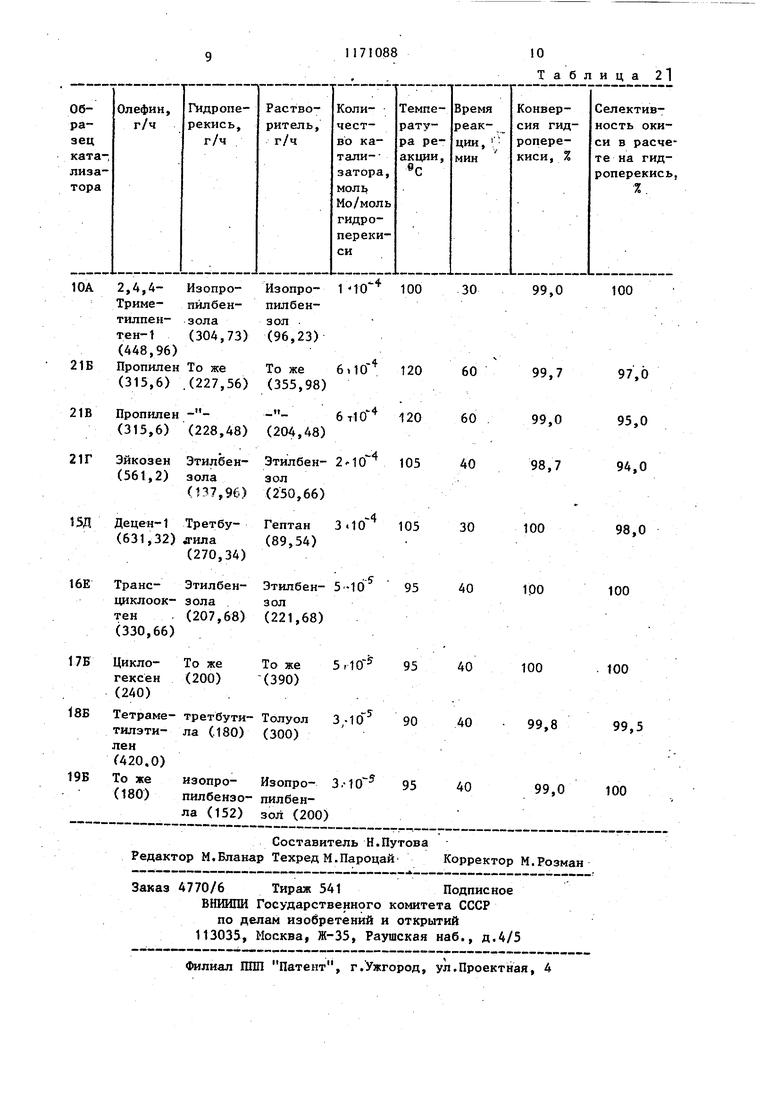

Изобретение относится к производ ству катализаторов,в частности к способу получения растворимого в реакционной среде катализатора, которьш является эффективным в реакциях эпоксидирования олефинов органическими гидроперекисями. Известен способ получения растворимого катсшизатора для эпоксидирова ния олефииов путем обработки МоО изобутиленгликолем или пропиленгликолем. Растворение проводят при в течение 10 ч. Выход 1$атализатора составляет 78% l . Недостатками этого способа являют ся длительное время растворения катализатора (10 ч), небольшой выход катализатора (78%), неколичественпое использование МоОз приводит к необходимости фильтрации вязких растворов катализаторгГ и, следовательно, к их дополнительным потерям. Наиболее близким к изобретению является способ получения катализатора для эпоксидирования олефинов, заключающийся во взаимодействии МоО с алкандиолом, содержащим от 2 до 8 атомов углерода, и амином формулы где , незамещенный алкил, арил, причем амин не-должен содержать более одного атома водорода, при температуре 70-160°. Молярное отношение амин: Мо составляет 0,1-4:1. Катализатор получают в течение 0,25-12 ч, при 06разовании катализатора используется до 90% молибдена. После приготовления катализатор фильтруют от нерастворимого осадка 21 , Недостатками известного способа являются невозможность повторного использования аминов, применяемых при приготовлении катализатора ввиду их высокой температуры кипения, возможность загрязнения аминами высококипящих окисей-, получаемых с применением этого катализатора, неколичественное использование МоО приводит к необходимости фЩ1ьтрации вязких растворов катализатора и, следовательно, к их дополнительным потерям, используемые амины-дорогостоящие вещества, недостаточно высокая стабильность получаемого катализатора при хранении (чере 10 сут) концентрация молибдена снижается на 18,6% (выпадает осадок). Цель изобретения - получение катализатора повышенной стабильности. Указанная цель достигается тем, что согласно способу получения катализатора для эпоксидирования олефинов путем взаимодействия неорганического соединения молибдена сначала с азотсодержащим Соединением, в качестве которого используют 5-25%-ный водный раствор амм1-1ака, при массовом отношении соединения молибдена к раствору аммиака 1:(О,03-2) при 20-70°С, затем с алкандиолом при массовом соотношении к соединению молибдена (21.4): 1 при 100-140 0, отгоняют аммиачную воду и диол до концентрации молибдена 5-25 мас.Х, и последующим введением алифатического Сj-Cюили ароматического спирта до концентрации по молибдену 0,003-1 мас.%. В качестве неорганичёского исходного соединения молибдена можно использовать молнбдат аммония, молибденовую кислоту или окись молибдена. Приготовленный по предлагаемому способу катализатор высоко эффективно в реакциях эпоксидирования олефинов органическими гидроперекисями, может длительно (не менее 1 мес.) храниться без выпадания твердой фазы катализатора в осадок, легко дозируется в любых концентрациях в реактор эпоксидирования. Пример 1.42,5 г МоО раст- ; воряют в 1700 г 5%-ного водного раствора аммиака при (массовое отношение №j :Мо02 2:1) . К полученному раствору добавляют 85 г этиленгликоля (массовое отношение диол/МоО,2:1). Смесь перемешивают при 120°С в течение. 10 мин. Затем при 110-120с под вакуумом отгоняют аммиачную воду и частично диол. Получают 111,2 г катализатора, содержащего 25,4 мас.% молибдена и растворяют его в диметилфенилкарбиноле до концентрации молибдена 0,0128 мас.%. Полученный раствор имеет хорошую устойчивость в течение 2 мес. (нет выпадания осадка, постоянная активность в реакции эпоксидирования). Раствор катализатора может быть использован при эпоксидировании олефинов по непрерывной и периодической технологии. Примеры 2-9. Порядок приготовления катализатора аналогичен примеру 1, . Условия приготовления катализатора и его характеристики представлены в табл.1. 11 .Пример 10.В реактор эпоксидирования подают 448,96 г/ч 2,4,4-три метилпентен-1, 400,96 г/ч раствора гидроперекиси иэопропилбензола в изопропилбензоле (концентрация гидроперекиси 76 мас.%) и 150,08 г/ч раст-. вора катализатора эпоксидирования с концентрацией молибдена 0,0128 мас.%, полученного по примеру 1. Эпоксидирование проводят при в течение 30 мин. Конверсия гидроперекиси составляет 99%, селективность процесса по окиси 2,4,4-триметилпентена-1 в расчете на прореагировавшую гидроперекись 100%. Примеры 11-18. Эпоксидирова ние различных олефинов органическими гидроперекисями в присутствии катализаторов, полученных по примерам 1-9. проводят аналогично примеру 10. Рез.ультаты испытания катализаторов полученных предлагаемым способом, в процессе эпоксидирования олефинов представлены в табл.2. 88 Таким образом, в предлагаемом снособе весь аммиак, кроме потерь, отгоняется при концентрировании катализа тора и после поглощения водой в абсорбере снова возвращается в процесс, степень использования около 98%. Кроме того, трехокись молибдена ни 100% используется при получении катализатора, который не содержит осадка и не требует операции фильтрации, не содержит высококипящих аминов, которые могут загрязнять целевой продуктокиси, а также устойчив в хранении и легко дозируется в любых количествах в реактор эпоксидирования. Экономическая эффективность предлагаемого способа обусловлена снижением расхода МоО на приготовлешге катализатора, включая снижение потерь за счет исключения операции фильтрации, и заменой дорогостоящих дефицитных аминов на доступный недорогой аммиак, который почти полностью (до 98%) возвращается в процесс.

о

1Л

со

ю сч

§ «О

.

МЮ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОЛИБДЕНСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ДЛЯ ЭПОКСИДИРОВАНИЯ ОЛЕФИНОВ | 1993 |

|

RU2050977C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЛИБДЕНСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ДЛЯ ЭПОКСИДИРОВАНИЯ ОЛЕФИНОВ | 2004 |

|

RU2256500C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЛИБДЕНСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ДЛЯ ЭПОКСИДИРОВАНИЯ ОЛЕФИНОВ | 1996 |

|

RU2110322C1 |

| Способ получения алифатических предельных и/ или непредельных эпоксидных соединений с 20-80 атомами углерода | 1980 |

|

SU1498765A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МОЛИБДЕНА ИЗ ПРОДУКТОВ КАТАЛИТИЧЕСКОГО ЭПОКСИДИРОВАНИЯ ОЛЕФИНОВ | 2004 |

|

RU2268885C1 |

| Катализатор для эпоксидирования пропилена гидроперекисью кумола | 1982 |

|

SU1097368A1 |

| Способ получения первичных высших жирных спиртов | 1981 |

|

SU939437A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РАСТВОРИМОГО КАТАЛИЗАТОРА ЭПОКСИДИРОВАНИЯ | 1996 |

|

RU2114694C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ИНТЕНСИФИКАЦИИ ДОБЫЧИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2015 |

|

RU2605935C2 |

| Способ приготовления катализатора для эпоксидирования олефинов | 1973 |

|

SU520126A1 |

СПОСОБ ПОЛУЧЕНИЯ МОЛИБДЕНСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ДЛЯ ЭПОКСИДИРОВАН11Я ОЛЕФИНОВ путем взаимодействия неорганического соедиггешш молибдена с азотсодержащим соединениеи, и алкандиолом С, -С, отличающ и и с я ткм, что, с целью получения катализатора повышенной стабильности, в качестве азотсодержащего соединения используют 5-25%-ишТ: водный раствор а1&шака и взаимодействию подвергают соединение молибдена сначала с ам-шаком при .массовом отноше- НИИ J:

1Л CS

so

tn

n

(4

ш

ш

чО «О

сч

N

И

S

и

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент ФРГ 1944925, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США 4009122, кл | |||

| Телефонно-трансляционное устройство | 1921 |

|

SU252A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1985-08-07—Публикация

1982-06-01—Подача