Предпосылки изобретения

1. Область изобретения

Настоящее изобретение относится к способу повторной подачи ленты в машине для упаковки и бандажирования и к машине для упаковки и бандажирования с механизмом повторной подачи. Конкретнее, изобретение относится к способу повторной подачи ленты в машине для упаковки и бандажирования и к машине для упаковки и бандажирования с механизмом повторной подачи, в которой ленту подают в установленную позицию на сторону направляющей рамки и в таком положении, когда лента не достигает установленной позиции, ее возвращают и подают снова с доставкой в установленную позицию.

Описание известного уровня

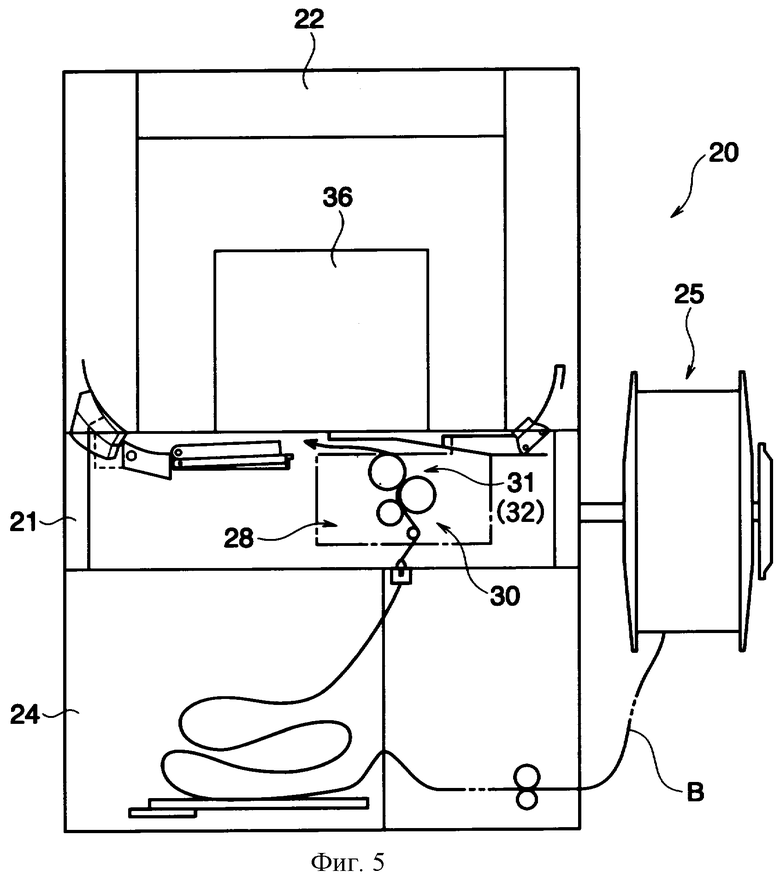

Например, в автоматической машине для упаковки и бандажирования 20 полностью автоматического типа направляющая рамка 22 ленты для расположения ленты в виде петли вокруг изделия 36, подлежащего упаковке, расположена над корпусам 21 упаковочной машины, как показано на фиг.5 и 6. Более того, большая катушка 25 с лентой В размещена на боковой поверхности корпуса упаковочной машины 21.

Приемная секция 24 выполнена с одной стороны перегородкой под передней поверхностью корпуса 21 упаковочной машины.

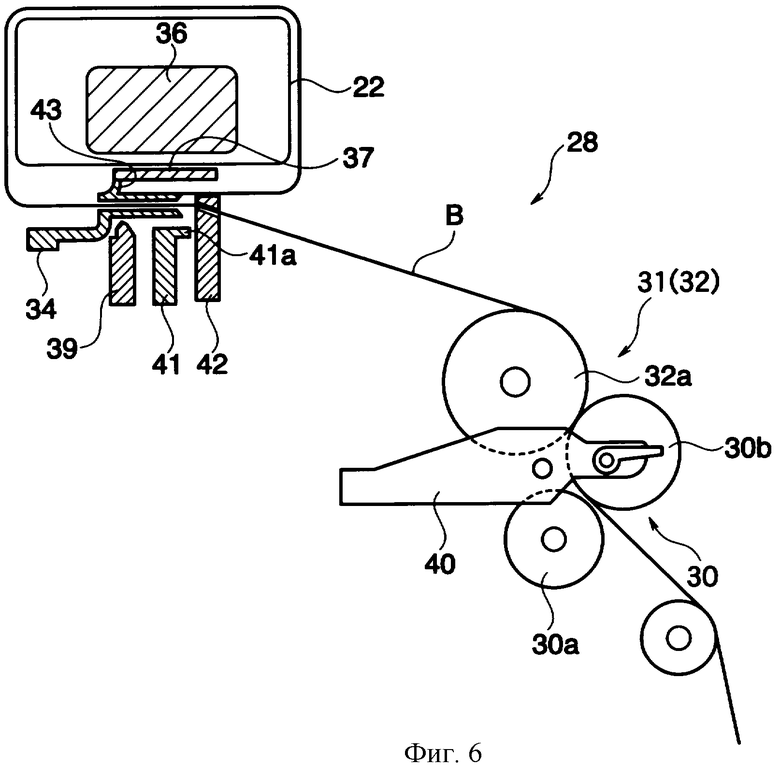

Как показано на фиг.6, контрольная часть 28, размещенная на верхней части корпуса 21 упаковочной машины включает средство подачи 30 ленты, состоящее из пары роликов для подачи ленты В к стороне направляющей рамки 22 ленты, средство протяжки ленты назад 31, представляющее собой пару роликов для протяжки ленты назад из направляющей рамки 22, и средство натяжения ленты 32 для последующего натяжения ленты, оттянутой назад. Средство подачи ленты 30 состоит из нормального вращательного ролика 30а для нормального вращения и контактною ролика 30b, которые удерживаются в контакте между собой прижимом. Кроме того, средство протяжки ленты назад 31 и средство натяжения ленты 32 представляют собой реверсивный вращательный ролик 32а и контактный ролик 30b, которые удерживаются в контакте между собой прижимом.

Контактный ролик 30b работает от звена 40, которое приводит его прижимом в контакт с нормальным вращательным роликом 30a или реверсивным вращательным роликом 32а. На фиг.6 для удобства контактный ролик 30b показан в состоянии прижима к реверсивному вращательному ролику 32а.

Далее, в контрольной части 28 концевая часть ленты В, окружающая изделие 36, подлежащее упаковке, вводится между краем правого прижимного элемента 42, способного перемещаться вертикально, и скользящим столом 37 под направляющей рамкой 22 ленты. Затем направляющий элемент ленты 34, который крепится на валу и свободно перемещается, отводится назад из положения под скользящим столом 37 в позицию между правым прижимный элементом 42 и скользящим столом 37. После этого, лента В оттягивается назад в приемную секцию 24 средством протяжки ленты назад 31 и далее натягивается средством натяжения ленты 32. Левый прижимной элемент 39 движется вверх и удерживает ленту В в натянутом состоянии между левым прижимным элементом 39 и скользящим столом 37. Затем средний прижимной элемент 41 перемещается вверх, поднимает ленту В и отрезает ленту В резцом 41а с тыльной стороны. Нагреватель, свободно перемещающийся в горизонтальном направлении, прижимается к накладывающейся части ленты, расплавляя ее поверхность. Далее вверх поднимается средний прижимной элемент 41 и прижимает накладывающуюся часть ленты к скользящему столу 37.

Позицией 43 на фиг.6 обозначен стопор, имеющийся на направляющем элементе 34. Когда концевая часть ленты достигает стопора 43 и по сигналу включается переключатель ограничения, лента оттягивается назад средством обратной протяжки ленты 31. Далее лента натягивается средством натяжения ленты 32 и операции резки и сварки ленты проводят в последовательности с соблюдением определенных интервалов, которые регулирует кулачковый механизм (не показан). Он контролирует вертикальное перемещение правого прижимного элемента 42, левого прижимного элемента 39, среднего прижимного элемента 41 и других элементов. Кулачковый механизм для контроля вертикального движения правого прижимного элемента 42, левого прижимного элемента 39, среднего прижимного элемента 41 включает соответствующие толкатели кулачков, закрепленные на нижних частях правого прижимного элемента 42, левого прижимного элемента 39 и среднего прижимного элемента 41, а на кулачковом валу (не показан) имеются кулачки, соответствующие толкателям кулачков (см. фиг.4).

В традиционной машине для бандажирования 20 лента В подается к стороне направляющей рамки 22 средством подачи ленты 30. Если концевая часть ленты В перекручена, она не может достичь стопора 43 и останавливается, например, в середине направляющей рамки 22.

В таком случае, т.е. случае, когда конец ленты В не достигает стопора 43 направляющего элемента 34, даже при истечении определенного времени, автоматически включается средство протяжки ленты назад 31 и оттягивает назад концевую часть ленты В из направляющей рамки 22, чтобы снова подать ее средством подачи 30. В результате лента вновь подается на сторону направляющей рамки 22.

Однако в традиционной машине для упаковки и бандажирования 20 в некоторых случаях, когда лента В оттягивается средством обратной протяжки 31, концевая часть ленты В с силой проходит не только через средство обратной протяжки 31, но также и через нормальный вращательный ролик 30a средства подачи ленты 30. Если концевая часть ленты В, оттянутой назад, пропускается через периферическую поверхность нормального вращательного ролика 30a, уже не получится подать ленту повторно средствами подачи 30. В результате оператор вынужден искать и доставать концевую часть ленты из внутренней части корпуса упаковочной машины и выводить ее в правильное положение для пропуска через часть между нормальным вращательным роликом 30a и контактным роликом 30b.

Содержание изобретения

Учитывая эти обстоятельства, настоящее изобретение поставило своей задачей разработку способа повторной подачи ленты в машине для упаковки и бандажирования, в котором концевая часть ленты не оттягивается назад больше, чем нужно, т.е. за установленную позицию, даже если лента автоматически оттягивается назад, и затем ее можно подвести к стороне направляющей рамки посредством нормального вращательного ролика.

Кроме того, другая задача изобретения состоит в создании машины для упаковки и бандажирования, способной включить механизм повторной подачи ленты.

С целью решения поставленной задачи настоящее изобретение предлагает способ повторной подачи ленты в машине для упаковки и бандажирования, в котором, когда конец ленты, подаваемой в установленную позицию на направляющую рамку средством подачи, останавливается в таком положении, что не достигает установленной позиции, вместо средства подачи, представляющее собой пару роликов, в движение приводится средство обратной протяжки ленты, также включающее пару роликов, и концевую часть ленты возвращают в первоначальную позицию подачи средством обратной протяжки ленты, и затем вновь включается средство подачи ленты, в результате чего концевую часть ленты подают в установленную позицию на сторону направляющей рамки ленты, при этом способ включает стадии:

предварительного обнаружения нужной длины ленты для оттягивания назад в первоначальную позицию подачи средством обратной протяжки в зависимости от количества полученных вращений, которые совершил контактный ролик, представляющий средство подачи, от начала подачи ленты до ее остановки; и

определения количества вращении контактного ролика, соответствующего меньшей длине, чем количество при протяжке назад, имеющее нужную длину, обнаруженную ранее, когда концевую часть ленты оттягивают назад из такой позиции, когда она останавливается,

снижения вращательной скорости ролика средства обратной протяжки при обнаружении количества вращений и

последующего вращения ролика средства обратной протяжки с низкой скоростью, в результате чего конец ленты оттягивается назад в установленную позицию.

В соответствии с настоящим изобретением с такой конструкцией, в том случае, если лента служит причиной неправильного нормального вращения и ее оттягивают назад, ее обратная протяжка имеет две скорости, сначала высокую, затем низкую. Это не дает оттягивать ее назад больше, чем необходимо, что обычно имеет место в таких машинах.

И далее, оттянутую назад ленту вновь подают на сторону направляющей рамки средством подачи.

Кроме того, изобретение предлагает машину для упаковки и бандажирования с механизмом повторной подачи, включающим:

направляющую рамку для ленты;

средство подачи ленты, имеющее пару роликов; и

средство протяжки ленты назад, имеющее пару роликов, в котором концевую часть ленты подают к стороне направляющей рамки средством подачи, и

вместо средства подачи включается средство протяжки назад, если конец ленты останавливается в таком положении, что он не достигает установленной позиции, и

концевая часть ленты возвращается в первоначальную позицию подачи ленты средством протяжки назад и

средство подачи включается вновь для подачи конца ленты в установленную позицию на стороне направляющей рамки,

при этом нужную длину ленты, оттянутой назад в первоначальную позицию подачи средством протяжки назад, заранее определяют в зависимости от количества полученных вращений, которые совершил контактный ролик, представляющий средство подачи, от начала подачи ленты до ее остановки; и

определяют количество вращений контактного ролика, соответствующее меньшей длине, чем количество при протяжке назад, имеющее определенную ранее нужную длину, когда концевую часть ленты оттягивают назад из такой позиции, когда она останавливается,

снижают вращательную скорость ролика протяжки ленты назад при определении количества вращений, и

ролик средства протяжки ленты назад начинает вращаться с низкой скоростью, в результате чего конец ленты оттягивается назад в установленную позицию.

Машина для упаковки и бандажирования, имеющая такую конструкцию, позволяет повторно подать ленту наиболее надежные способом.

Краткое описание чертежей

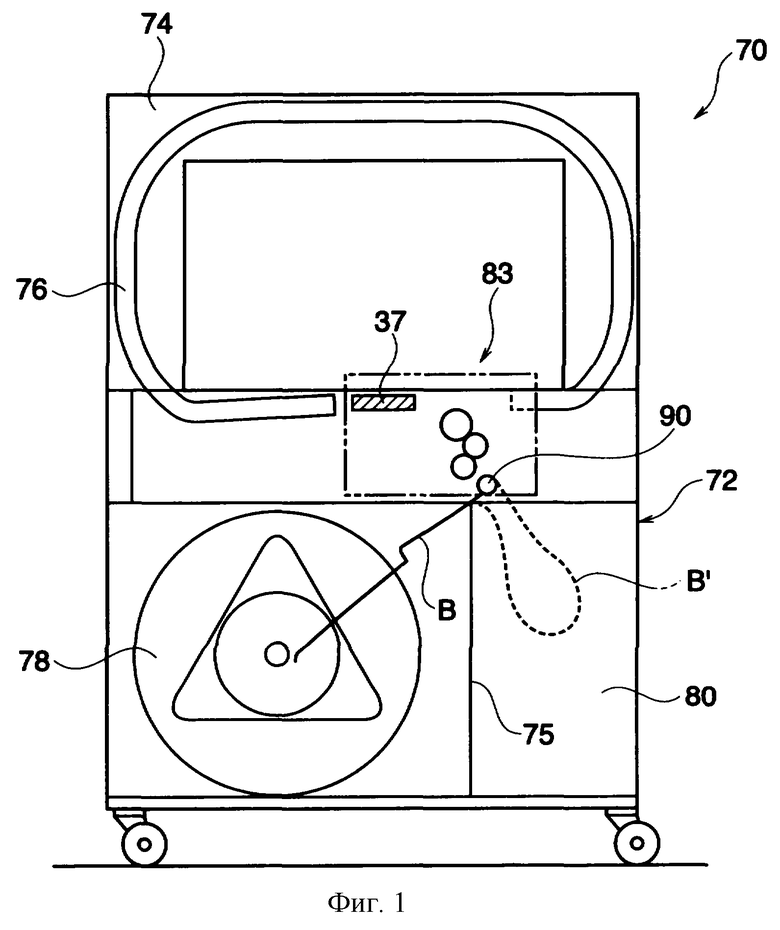

На фиг.1 схематически представлена машина для упаковки и бандажирования в соответствии с вариантом настоящего изобретения.

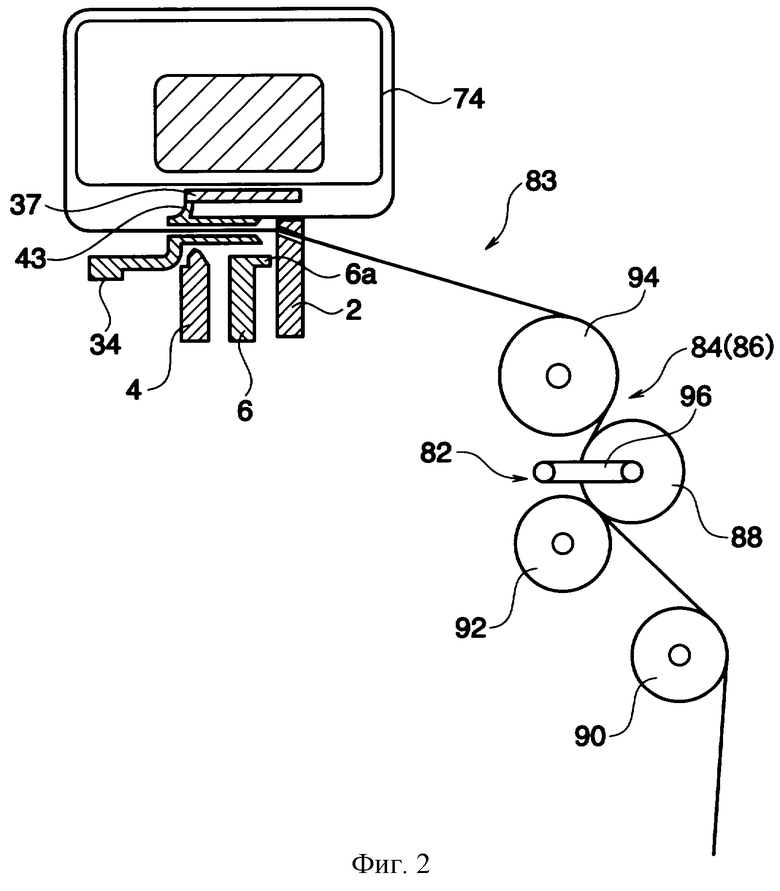

На фиг.2 схематически представлена контрольная часть, воплощенная в этом варианте.

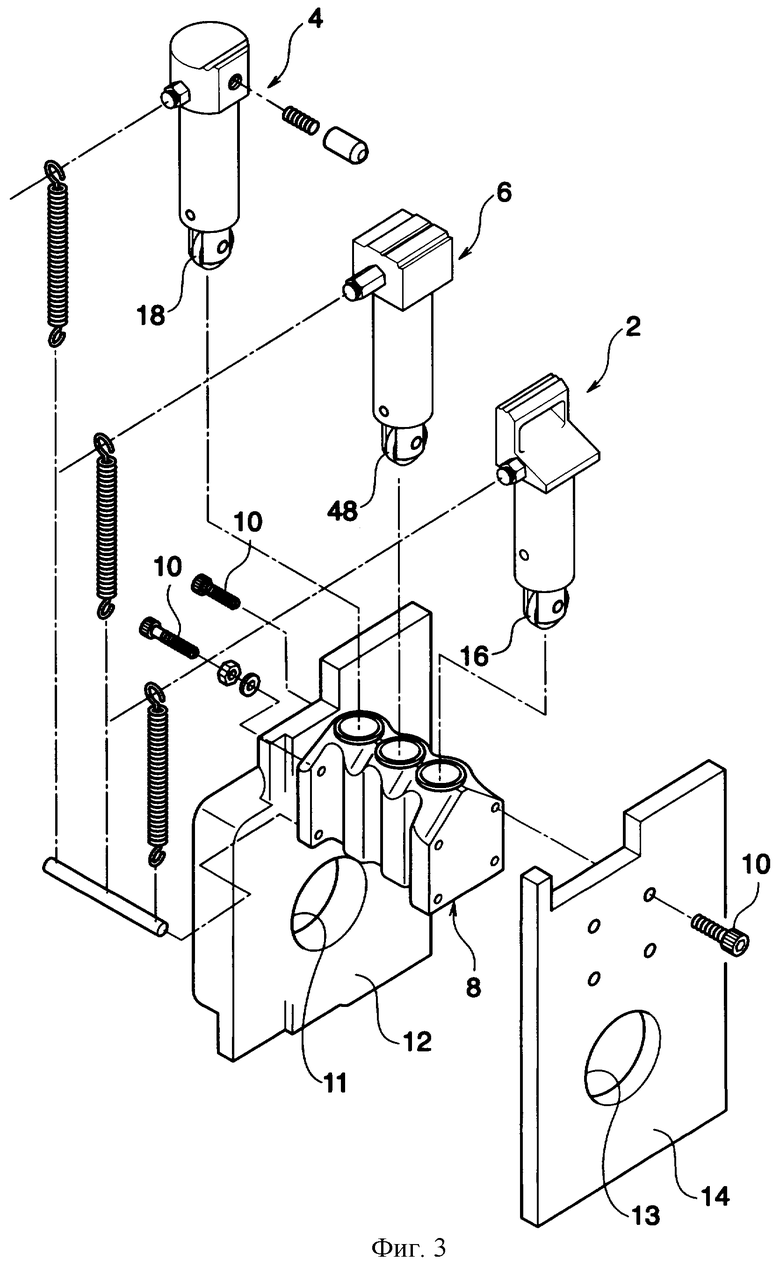

На фиг.3 представлено трехмерное изображение правого прижимного элемента, левого и среднего прижимных элементов, предназначенных удерживать, протягивать назад, резать и приваривать ленту в данном варианте.

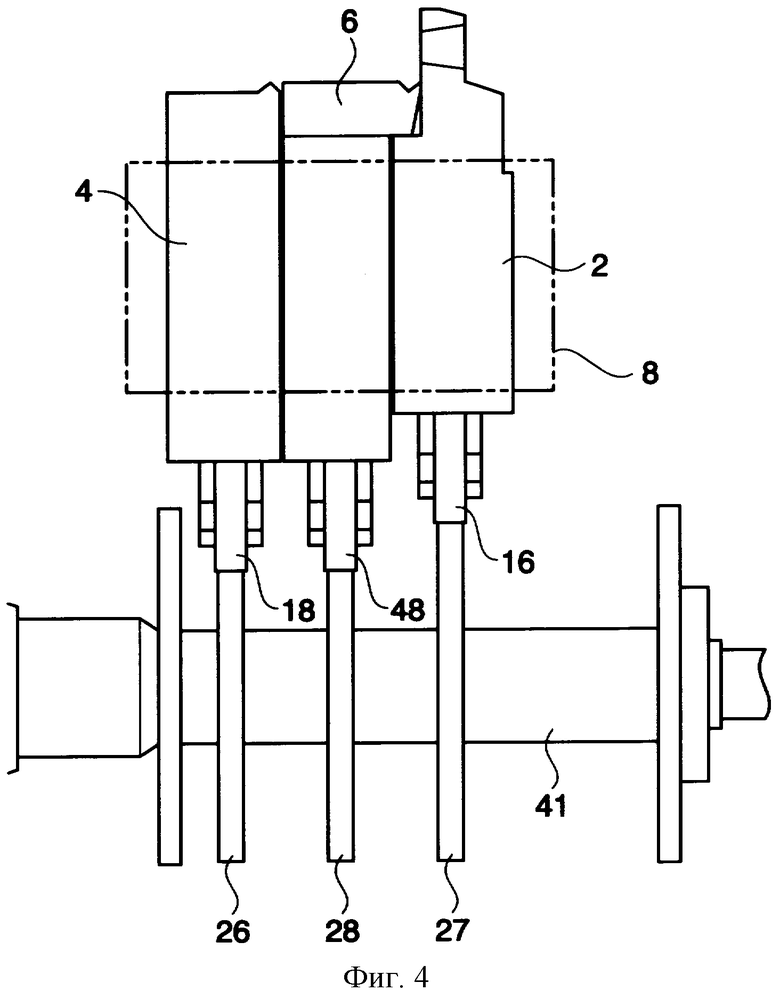

На фиг.4 представлен вид спереди, в котором правый прижимной элемент, левый и средний прижимные элементы по фиг.3 показаны в собранном виде.

Фиг.5 - схематический вид традиционной автоматической машины для упаковки и бандажирования, и

На фиг.6 схематически представлена контрольная часть традиционной машины для упаковки и бандажирования.

Описание предпочтительных вариантов

Ниже описан вариант настоящего изобретения со ссылкой на чертежи.

На фиг.1 представлена автоматическая машина для упаковки и бандажирования с механизмом повторной подачи ленты в соответствии с вариантом настоящего изобретения.

В автоматической машине для упаковки и бандажирования 70 над корпусам 72 машины предусмотрена направляющая рамка 74 для ленты, имеющая почти U-образную конфигурацию. В направляющей рамке 74 над корпусом 72 упаковочной машины имеется канал 76, по которому протягивается лента, образующая там петлю.

С другой стороны, в левосторонней части корпуса 72 упаковочной машины на фиг.1 имеется свободно снимающаяся и надевающаяся катушка с лентой 78.

Приемная секция 80 для оттянутой назад ленты выполнена разделяющей пластиной 75 в правосторонней части корпуса 72 упаковочной машины и служит для временного размещения ленты В, протянутой назад из направляющей рамки 74, когда следует провести бандажирование. Между приемной секцией 80 для оттянутой назад ленты и скользящим столом 37 в верхней части корпуса 72 упаковочной машины размещена контрольная часть 83 для подачи и протяжки ленты назад.

Как показано на фиг.2, контрольная часть 83 включает направляющий ролик 90, средство подачи ленты 82 для ее подачи к стороне направляющей рамки 74, средство протяжки ленты назад 84 для протягивания ленты назад от стороны направляющей рамки 74 к стороне задней приемной секции 80, и средство натяжения 86 ленты для дальнейшего сильного натяжения оттянутой назад ленты с помощью средства обратной протяжки 84. Далее, контрольная часть 83 включает правый прижимной элемент 2 для удержания тыльной торцевой стороны ленты от соскальзывания, левый прижимной элемент 4 для подъема и прижима ленты при ее натяжении, и средний прижимной элемент 6 для отрезания ленты В резцом 6а и прижима ленты В, расплавленной теплом. Эти элементы конструкции практически те же, что и в традиционных машинах, показанных на фиг.5 и 6.

Фактически, средство протяжки ленты назад 84 также выполняет функцию средства натяжения 86 и состоит из пары роликов, включающих реверсивный вращательный ролик 94 и контактный ролик 88. Кроме того, контактный ролик 88, поддерживается звеном 96 или другим подобным элементом. Когда звено 96 включается приводам, который не показан, контактный ролик 88 прижимом приводится в контакт с нормальным вращательным роликом 92 или реверсивным вращательным роликом 94.

Когда контактный ролик 88 приводится прижимом в контакт с нормальным вращательным роликом 92, как показано на фиг.2, контактный ролик 88 отделяется от реверсивного вращательного ролика 94. И наоборот, когда контактный ролик 88 приводится прижимом в контакт с реверсивным вращательным роликом 94, он отделяется от нормального вращательного ролика 92.

Более того, если контактный ролик 88 приводится прижимом в контакт с реверсивным вращательным роликом 94, лента протягивается назад и натягивается.

На фиг.3 показана конструкция блока с правом прижимным элементом 2, левым прижимным элементом 4 и средним прижимным элементом 6, которые предназначены выполнять операции прижима, сварки и резки концевой части ленты под действием кулачка. Эти три элемента размещены прямо в горизонтальном направлении под скользящим столом 37 в верхней части корпуса 72 упаковочной машины.

А конкретнее, правый прижимной элемент 2, левый прижимной элемент 4 и средний прижимной элемент 6 размещены в опорном блоке 8. Опорный блок 8 закреплен винтом 10 или другим подходящим средством между парой поверхностей 12 и 14.

С другой стороны, как показано на фиг.4, кулачковый вал 41 вращательным образом крепится в предназначенных для него отверстиях 11 и 13, выполненных на плоскостях 12 и 14 поверхности. Кулачковый вал 41 вращается силой от привода, такого как мотор, который здесь не показан. Толкатели 16, 18 и 48 кулачков крепятся соответственно к нижним частям правого прижимного элемента 2, левого прижимного элемента 4 и среднего прижимного элемента 6. Эти толкатели 16, 18 и 48 прилегают к периферическим поверхностям кулачков 27, 26 и 28, расположенных на кулачковом валу 41.

В автоматической машине для упаковки и бандажирования по варианту настоящего изобретения концевая часть ленты подается к направляющей рамке 74 средством подачи 82 и наматывается по окружности как петля вокруг направляющей рамки 74. Затем концевая часть ленты упирается в стопор 43 направляющего элемента 34 и включает переключатель ограничения. В таком положении начинается бандажирование.

Даже если проходит установленное время после подачи ленты средством подачи 82, и если переключатель ограничения не включается, считается, что произошло нарушение режима нормального вращения. После этого средство подачи 82 останавливается. И включается средство протяжки ленты назад 84. После того как лента В оттянута назад к средству подачи 82 средством обратной протяжки 84, ленту снова подают к стороне направляющей рамки 74 средством подачи 82.

Чтобы оттянуть ленту назад к средству подачи 82 средством обратной протяжки 84 в данном варианте, ленту оттягивают назад с двумя скоростями, чтобы не оттянуть больше, чем это необходимо.

С этой целью объем подачи ленты в машине для упаковки и бандажирования определяют заранее. То есть объем подаваемой ленты является длиной, полученной от начала подачи ленты до упора конца ленты на стопоре 43. Длину преобразуют в количество вращений контактного ролика 88, являющего средством подачи 82.

Более конкретно, длину, рассчитанную от вхождения конца ленты в направляющую рамку 74 и остановленную у стопора 43, преобразуют в количество вращений контактного ролика 88 после начала подачи ленты.

С другой стороны, желательно определить число вращений контактного ролика 88 в обратном направлении в положении, в котором конец ленты достигает стопора 43, для того, чтобы получить длину, на которую лента оттянута назад. Реальная длина оттяжки ленты назад определяется размерами направляющей рамки 74 и изделия, подлежащего упаковке.

В настоящем варианте длина подачи ленты измеряется каждый раз и рассчитывается длина протяжки ленты назад, соответствующая этой длине. Нужная длина ленты, оттянутой назад, представлена α. Если в настоящем изобретении нужную длину оттянутой назад ленты представить α, скорость оттягивания назад снижается, когда ленту оттягивают назад, чтобы сократить ее длину, представленную β. Совпадает ли длина оттянутой назад ленты с длиной β, определяется измерением числа вращений контактного ролика 88 в обратном направлении. Преобразования числа вращений в длину ленты представляется достаточным. Если длина оттянутой назад ленты достигает длины β, скорость оттягивания ленты назад снижается.

Таким образом, в данном варианте ленту протягивают назад с двумя скоростями. Следовательно, представляется возможным не допустить прохождения конца ленты за нормально вращательный ролик 92, когда она протягивается назад, чтобы подать ее вновь. Оператору не нужно выполнять такую сложную работу как искать концевую часть ленты и заново заправлять ее в нужную позицию.

Кроме того, лента оттягивается назад с низкой скоростью именно в протяжке ее последней части. Поэтому время, затраченное на выполнение такой работы, также сокращается.

При повторной подаче такой ленты не требуется наличия дополнительного элемента, достаточно традиционной конструкции машины. Соответственно, снижаются и затраты.

Хотя был описан только один вариант настоящего изобретения, оно не ограничивается до данного варианта.

Например, хотя контактный ролик 88 представлен во взаимодействии с тремя средствами, включающими средство подачи ленты 82, средство протяжки ленты назад 84 и средство натяжения ленты 86 в вышеописанном варианте, эти три средства могут быть предусмотрены отдельно.

Кроме того, настоящее изобретение особенно эффективно в конструкции, в которой расстояние между двумя приводящими роликами, включающими реверсивный вращательный ролик 94 на реверсивной вращательной стороне и нормальный вращательный ролик 92 на нормальной вращательной стороне, очень небольшое. Изобретение также находит применение, если расстояние между этими двумя роликами очень большое.

Кроме того, и объем подачи ленты и объем протяжки ее назад определяется в зависимости от количества вращений контактного ролика. Поэтому объем протяжки ленты назад можно определить в зависимости от объема ленты, подаваемой в рамку. Это существенно снижает вероятность ошибки.

Как упоминалось выше, в способе повторной подачи ленты в автоматической машине для упаковки и бандажирования по настоящему изобретению протяжка ленты назад установлена на двух скоростях. Даже если лента автоматически оттягивается назад из стороны направляющей рамки, концевая часть ее не оттягивается больше, чем необходимо.

Более того, в том случае, когда при обратной протяжке ленту вытягивают из внутренней части направляющей рамки, операция при этой остается той же, что и в обычных традиционных машинах, за исключением того, что вращательная скорость ролика обратной протяжки установлена на двух поэтапных скоростях, т.е. вначале - высокой, а потом - низкой. Следовательно, не требуется специальной установки отдельного элемента. И это дает возможность без особых дополнительных затрат ввести новшество в конструкцию, не увеличивая ее размеры.

В машине для бандажирования с механизмом повторной подачи ленты по настоящему изобретению дополнительным преимуществом является то, что концевая часть ленты при обратной протяжке не оттягивается излишне далеко, то есть, больше, чем это необходимо, когда ее нужно заправить вновь. Следовательно, повторная заправка осуществляется легко и надежно.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ УПАКОВКИ И БАНДАЖИРОВАНИЯ | 2003 |

|

RU2254273C1 |

| АВТОМАТИЧЕСКАЯ МАШИНА ДЛЯ УПАКОВКИ И БАНДАЖИРОВАНИЯ | 2003 |

|

RU2249548C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УПАКОВКИ ПЛОСКИХ ОБЪЕКТОВ | 2005 |

|

RU2374152C2 |

| СПОСОБ УПАКОВКИ ШТУЧНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2523852C1 |

| Машина для сортировки и упаковки чулок | 1984 |

|

SU1308664A1 |

| "Способ изготовления изделий типа "мухолов" в упаковке и устройство для его осуществления" | 1988 |

|

SU1627419A1 |

| Устройство для упаковки стержнеобразных изделий | 1982 |

|

SU1130505A1 |

| ОБВЯЗОЧНАЯ МАШИНА | 2021 |

|

RU2818741C2 |

| МАШИНА ДЛЯ РОЗЛИВА И УПАКОВКИ | 2008 |

|

RU2462402C2 |

| МОДУЛЬНОЕ УСТРОЙСТВО ДЛЯ ПРИКРЕПЛЕНИЯ ПРИСПОСОБЛЕНИЙ ДЛЯ ОТКРЫТИЯ К УПАКОВКАМ С ЛЬЮЩИМИСЯ ПИЩЕВЫМИ ПРОДУКТАМИ | 2006 |

|

RU2422339C2 |

Настоящее изобретение предлагает способ повторной подачи ленты в машине для упаковки и бандажирования, в котором концевая часть ленты не оттягивается назад больше, чем нужно, даже если лента подается неправильно, а автоматически оттягивается назад и останавливается в установленной позиции, и затем конец ленты можно повторно подвести к стороне направляющей рамки. Длину ленты, оттянутой назад в первоначальную позицию средством обратной протяжки, заранее определяют в зависимости от количества полученных вращений, которые совершил контактный ролик, представляющий средство подачи. Кроме того, когда концевую часть ленты оттягивают назад, определяют количество вращения контактного ролика до достижения ранее определенной установленной величины. Затем, когда определено количество вращений, вращательную скорость ролика средства протяжки ленты назад снижают. Поэтому ролик средства протяжки ленты назад начинает вращаться с низкой скоростью, оттягивая назад конец ленты до установленной позиции. Таким образом обеспечивается то, что концевая часть ленты при обратной протяжке не оттягивается больше, чем это необходимо, при этом повторная заправка осуществляется легко и надежно. 2 н.п. ф-лы, 6 ил.

предварительного обнаружения нужной длины ленты, оттянутой назад в первоначальную позицию подачи средством обратной протяжки в зависимости от количества полученных вращений, которые совершил контактный ролик, представляющий средство подачи, от начала подачи ленты до ее остановки;

определения количества вращений контактного ролика, соответствующего меньшей длине, чем количество при протяжке назад, имеющее нужную длину, определенную ранее, когда концевую часть ленты оттягивают назад из такой позиции, когда она останавливается; снижения вращательной скорости ролика средства обратной протяжки при обнаружении количества вращений и

последующего вращения ролика средства обратной протяжки с низкой скоростью, в результате чего конец ленты оттягивается назад в установленную позицию.

| US 6038967 A, 21.03.2000 | |||

| US 5590694 A, 07.01.1997. |

Авторы

Даты

2005-07-27—Публикация

2003-09-30—Подача