Изобретение относится к области обработки материалов абразивными инструментами и может быть применено в любой отрасли промышленности для шлифования, полирования, резания, зачистки изделий и деталей различного назначения.

Известен абразивный инструмент (см. Прудников Е.Л., Дуда Т.М., Зарицкий А.С. Абразивосодержащие электрохимические покрытия. - Киев: Наукова Думка, 1985, с.4), содержащий электропроводный корпус, на рабочей поверхности которого с помощью слоя электролитически осажденного металла с выступанием относительно последнего закреплены абразивные зерна.

Недостатком этого инструмента является низкая прочность прикрепления слоя к корпусу, что приводит к его короблению и отслаиванию, а также вырыванию абразивных зерен из связки.

Известен также наиболее близкий по технической сущности к заявляемому абразивный инструмент (см. авт. св. СССР №1283067, МПК 4 В 24 D 3/06, опубл. Бюл.№2, 15.01.87 г.), содержащий электропроводный корпус, на рабочей поверхности которого с помощью примыкающего к корпусу первого металлического слоя, второго промежуточного металлического слоя, а также третьего металлического слоя, имеющих различную твердость, закреплены абразивные зерна с выступанием относительного третьего металлического слоя, при этом высота первого слоя составляет 0,3...0,5 средней высоты абразивного зерна, твердость первого металлического слоя в 2,5...3,0 раза, а второго в 1,15...2,0 раза меньше, чем твердость третьего слоя.

Наличие первого и второго более мягких по сравнению с третьим слоев позволяет развернуть зерна абразива в требуемое положение, обеспечив при этом сохранность полученной в процессе нанесения концентрации абразива. А выбор определенной высоты первого слоя по отношению к высоте абразива позволит более надежно закрепить единичные зерна, выступающие за габарит инструмента, что приведет к заметному повышению стойкости и режущей способности инструмента.

Однако при возникновении динамических нагрузок одной правильной ориентации и увеличения концентрации абразива недостаточно. В процессе эксплуатации инструмента зерна постепенно расшатываются в своих гнездах и вырываются из них, что приведет к царапанию обрабатываемой поверхности, разрушению третьего закрепляющего абразивные зерна слоя и в конечном итоге к отслаиванию его вместе с другими слоями и абразивными зернами от корпуса инструмента.

В основу изобретения поставлена задача такого усовершенствования абразивного инструмента, при котором за счет базирования абразивных зерен на первом слое, введения дополнительных слоев, выбора материала всех слоев с предлагаемыми свойствами, а также толщины слоев обеспечивается возможность противостоять динамическим нагрузкам вследствие их демпфирования за счет перемещения и разворота как бы зачеканенных абразивных зерен в лунках, что приведет к увеличению стойкости абразивного инструмента.

Для решения этой задачи в абразивном инструменте, содержащем электропроводный корпус, на рабочей поверхности которого с помощью примыкающего к корпусу первого металлического слоя, второго промежуточного металлического слоя, а также третьего металлического слоя, имеющих различную твердость, закреплены абразивные зерна с выступанием относительного третьего металлического слоя, согласно изобретению первый слой выполнен из пористого металла твердостью 5,0...5,5 по шкале МООС адгезионно-активного к материалу корпуса, второй слой выполнен из пластичного материала твердостью 2,0...3,5 по шкале МООС адгезионно-активного к предыдущему слою и к абразивным зернам, третий слой выполнен из металла твердостью, превышающей 5,0 по шкале МООС, а между вторым и третьим слоями размещен дополнительный слой из пористого металла, при этом абразивные зерна базируются на первом слое, максимальное достижение решаемой задачи будет, если на третьем слое размещен еще один износостойкий слой из металла, твердость которого больше твердости металла третьего слоя; толщина второго слоя превышает 0,5 средней высоты абразивного зерна; толщина дополнительного, третьего и износостойкого слоев равна или превышает 0,25 толщины предыдущих слоев.

Причинно-следственная связь между предлагаемой совокупностью признаков и достигаемыми техническими эффектами от ее реализации состоит в следующем.

Совокупность признаков, характеризующих заявляемый абразивный инструмент, обеспечивает как бы зачеканивание абразивных зерен, базирующихся на первом слое, а поскольку этот первый слой пористый, следующий - пластичный, а за ним опять следует пористый, обеспечивается возможность проворота абразивных зерен под действием динамических нагрузок и упругого последействия на них, поскольку сверху зерна находятся под надежно предохраняющим(и) их от вырывания третьим слоем, и еще лучший вариант, когда кроме него закреплен еще и износостойкий слой, которые при попытке зерен продвинуться вверх и вырваться возвращают их в первоначальное положение. Именно благодаря такому сочетанию признаков совокупности при развороте зерен вокруг них не возникают микротрещины Достижению этих эффектов в большой степени способствует выбор материала слоев, обеспечивающего прочную их связь с абразивными зернами, а также предлагаемые соотношения высот слоев, которые и обеспечивают реализацию описанного выше нового механизма взаимодействия признаков совокупности на самом оптимальном уровне.

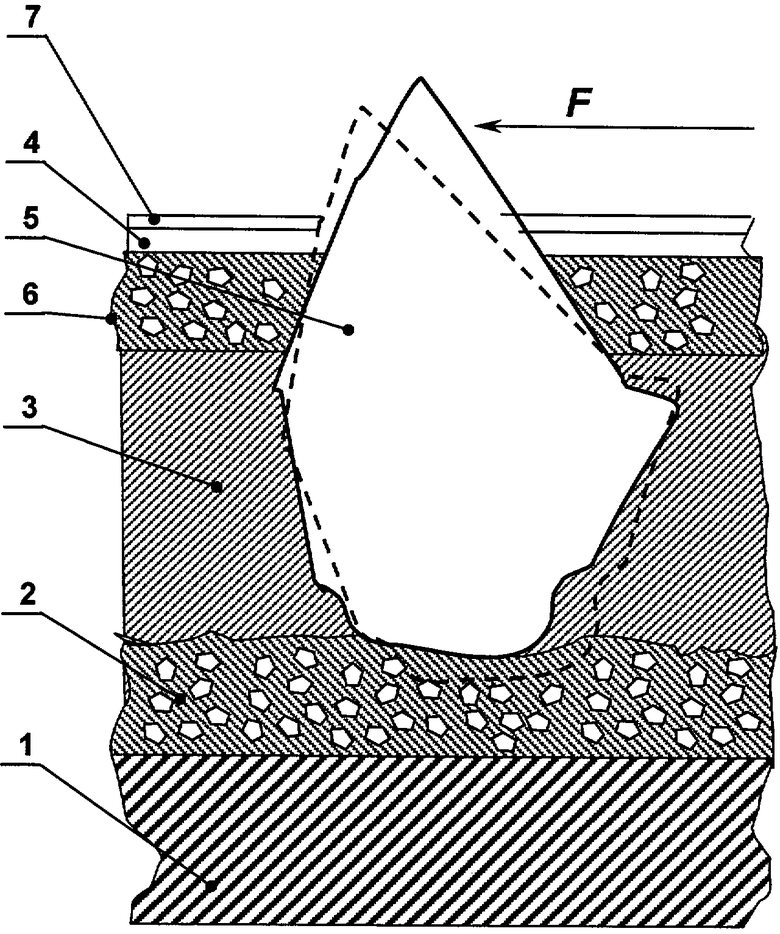

На чертеже показан оптимальный пример исполнения предлагаемого шлифовального абразивного инструмента, в котором реализованы признаки всех четырех пунктов формулы изобретения.

Он содержит электропроводный корпус 1, на рабочей поверхности которого с помощью примыкающего к корпусу первого металлического слоя 2, второго промежуточного металлического слоя 3, а также третьего металлического слоя 4, имеющих различную твердость, закреплены абразивные зерна 5 с выступанием относительного третьего металлического слоя 4, при этом первый слой 2 выполнен из пористого металла твердостью 5,0...5,5 по шкале МООС, адгезионно-активного к материалу корпуса 1, например из никеля пористого с твердостью 225 HRC, второй слой 3 выполнен из пластичного материала твердостью 2,0...3,5 по шкале МООС, адгезионно-активного к предыдущему слою и к абразивным зернам 5, например из меди, третий слой 4 выполнен из металла твердостью, превышающей 5,0 по шкале МООС, например из никеля блестящего с твердостью 425 HRC, а между вторым 3 и третьим 4 слоями размещен дополнительный слой 6 из пористого металла, например из никеля пористого с твердостью 225 HRC, при этом абразивные зерна 5 базируются на первом слое 2, на третьем слое 4 размещен еще один износостойкий слой 7 из металла, твердость которого больше твердости металла третьего слоя 4, например из никеля блестящего с твердостью 625 HRC, оптимальными вариантами будут такие выполнения предлагаемого инструмента, когда толщина второго слоя 3 превышает 0,5 средней высоты абразивного зерна 5, а толщина дополнительного слоя 6, третьего слоя 4 и износостойкого слоя 7 равна или превышает 0,25 толщины каждого из предыдущих слоев, соответственно 3, 6, 4.

Работа заявляемого абразивного инструмента не отличается от известных и зависит от вида инструмента, в котором реализована предлагаемая совокупность признаков, основным преимуществом такого инструмента является возможность противостоять динамическим нагрузкам (на чертеже сила F) вследствие их демпфирования за счет перемещения и разворота как бы зачеканенных абразивных зерен 5 в лунках, что показано на чертеже пунктиром. Работоспособность такого инструмента определяется количеством кв. м шлифованной поверхности обрабатываемого материала, а также прочностью удержания абразива в связке и/или наличием площадок износа на абразивных зернах.

Был изготовлен абразивный шлифовальный инструмент для ручных угловых электрических шлифовальных машин, материал слоев которого соответствует средним значениям предлагаемых соотношений твердости (пример 1), граничным значениям - (примеры 2-3), а также аналогичный инструмент по прототипу (пример 4). При выходе за границы предлагаемых соотношений твердости слоев предлагаемого абразивного инструмента значительно уменьшается количество кв. метров шлифованной поверхности, существенно повышается количество вырванных абразивных зерен из связки и/или количество площадок износа. При выполнении инструмента в соответствии с пп.2-4 формулы изобретения достигаются оптимальные результаты обработки.

Данные сведены в таблицу. Данные таблицы получены при шлифовании гранита (красного) Лезниковского месторождения, имеющего следующие базовые характеристики:

| название | год | авторы | номер документа |

|---|---|---|---|

| АБРАЗИВНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИРОВАЛЬНОГО ИНСТРУМЕНТА | 1994 |

|

RU2086394C1 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ ПОВЫШЕННОЙ КОНЦЕНТРАЦИИ ЗЕРЕН | 2006 |

|

RU2319601C2 |

| КОМПОЗИЦИОННЫЙ АЛМАЗОСОДЕРЖАЩИЙ МАТЕРИАЛ ИНСТРУМЕНТАЛЬНОГО НАЗНАЧЕНИЯ | 2013 |

|

RU2534713C2 |

| Абразивный инструмент с керамическими порообразователями (варианты) | 2017 |

|

RU2680119C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭКСПЛУАТАЦИОННОЙ ХАРАКТЕРИСТИКИ ЕДИНИЧНЫХ АБРАЗИВНЫХ ЗЕРЕН | 2008 |

|

RU2375693C1 |

| Способ изготовления абразивного инструмента | 1985 |

|

SU1333563A1 |

| Смесь абразивная для гидроабразивной резки и способ определения ее процентного состава | 2016 |

|

RU2715509C2 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ ШЕСТЕРЕННОГО НАСОСА | 2011 |

|

RU2451837C1 |

| Способ абразивной обработки металлооптических зеркал | 2002 |

|

RU2223850C1 |

| Металлическая связка | 1979 |

|

SU833433A1 |

Изобретение относится к области обработки материалов абразивными инструментами и может быть применено в любой отрасли промышленности для шлифования, полирования, резания, зачистки изделий и деталей различного назначения. Инструмент содержит электропроводный корпус, на рабочей поверхности которого с помощью примыкающего к корпусу первого металлического слоя, второго промежуточного металлического слоя, а также третьего металлического слоя, имеющих различную твердость, закреплены абразивные зерна с выступанием относительно третьего металлического слоя. Первый слой выполнен из пористого металла твердостью 5,0...5,5 по шкале МООС, адгезионно-активного к материалу корпуса. Второй слой выполнен из пластичного материала твердостью 2,0...3,5 по шкале МООС, адгезионно-активного к предыдущему слою и к абразивным зернам. Третий слой выполнен из металла твердостью, превышающей 5,0 по шкале МООС. Между вторым и третьим слоями размещен дополнительный слой из пористого металла, при этом абразивные зерна базируются на первом слое. В результате обеспечивается увеличение стойкости абразивного инструмента. 3 з.п. ф-лы, 1 ил., 1 табл.

| Способ изготовления алмазного инструмента | 1985 |

|

SU1283067A1 |

| Способ изготовления абразивного инструмента | 1975 |

|

SU523795A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1996 |

|

RU2092301C1 |

| US 4018576 А1, 19.04.1977 | |||

| US 5239784 A1, 31.08.1993. | |||

Авторы

Даты

2005-08-20—Публикация

2003-12-25—Подача