Изобретение относится к прокатному производству именно к изготовлению горячекатаной круглой стали в линии непрерывных станов.

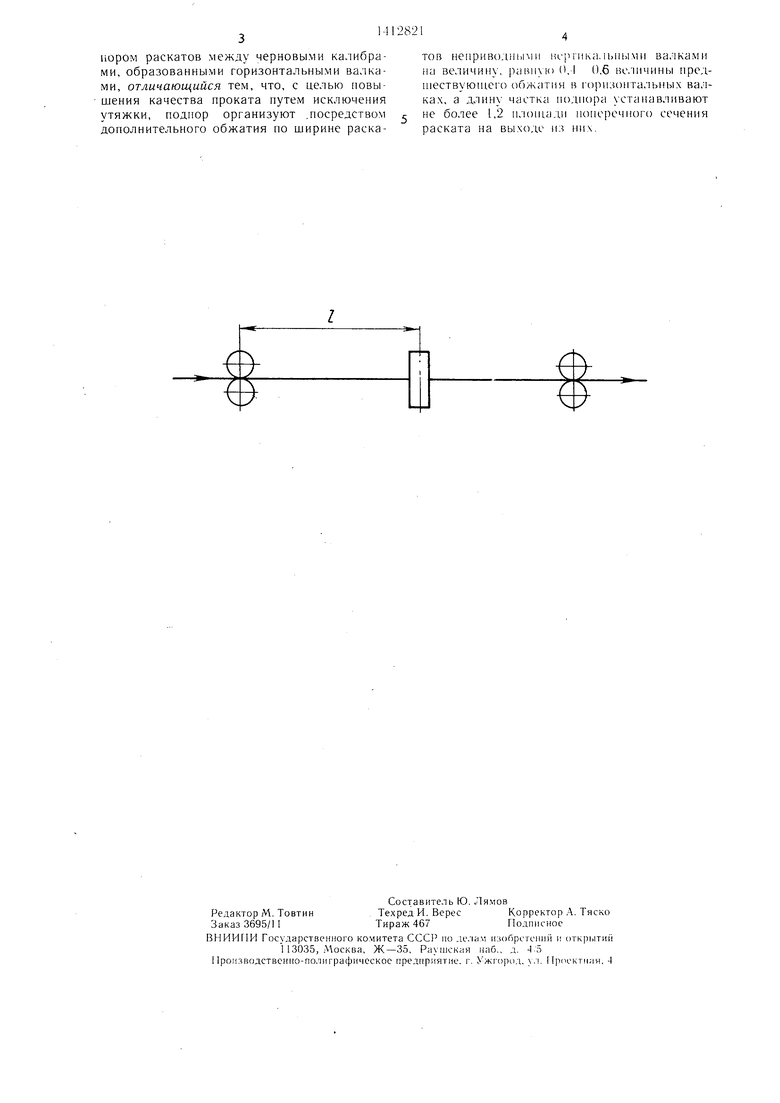

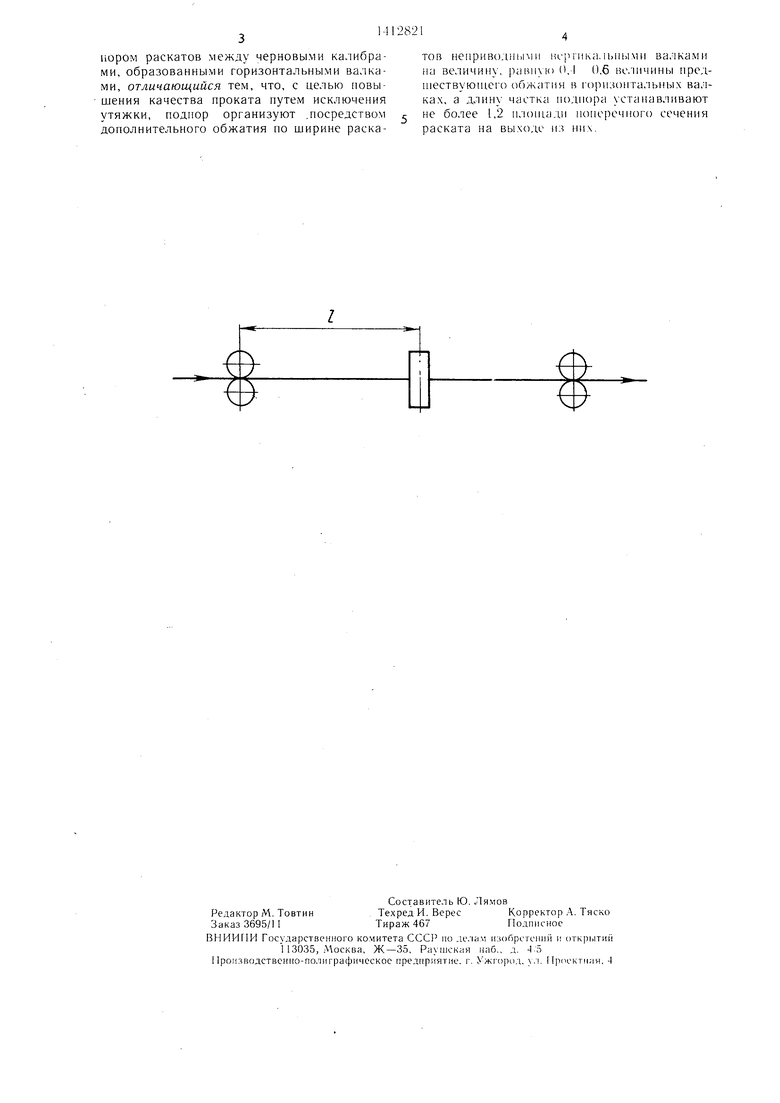

Цель изобретения - повышение качества проката путем исключения утяжки.На чертеже изображена с.хе.ма расположения технологического оборудования в линии стана для осуществления предлагаемого способа.

Согласно нредлагае.мому способу прокат- ку в калибрах черновой группы ведут с подпором, который организуют посредством обжатия но ширине раскатов неприводными вертикальными валками.

Прокатку проводили на мелкосортном ста- не 250 на профиль круг ф 6,5 мм из ст. 3 сп. В черновых калибрах, образованных горизонтальными валками после второго, третьего и четвертого калибров, соответственно яш,ичный с плошадью сечения 1730 MMf шестиугольный с плоп.1,адью сечения 1160 мм 2 и квартальной с площадью сечение 800 мм проводили обжатие по ширине раскатов путем деформации в неприводных вертикальных валках с диаметром 150 мм. Для определения оптимальных параметров прокатки и создания подпора без нарушения устойчивости раскатов изменяли межосевое расстояние между горизонтальными и неприводными вертикальными валками в межклетевых про.межутках.

Результаты опытных прокаток оценива- лись по выходу готовой катанки с овальностью, новышаюшей допускаемую, которая по ГОСТ 2590-71 «Сталь горячекатаная круглая составляет 0,4 мм.

В первой серии опытов варьировали величину обжатия вертикальными валками при минимально возможной величине межосевого расстояния 1 между этими валками и горизонтальными (U после II клети - 300 мм; ,,( 280 мм и U. 250 мм).

Минимальный выход катанки с овально- стью более 0,4 мм (5-8%) наблюдался при следуюш,их величинах абсолютных обжатий вертикальными валками: Д h (после II клети) - 9:14 мм или 0,39-0,61 от величины обжатия во II клети ДНг 23 мм; лЬз 7-10 мм или 0,41-0,59) ДН при АНз 17 мм и Д h 8-12 мм или (0,41- 0,615) Л Н при ДН4 19,5мм.

При меньших величинах обжатий ( uha 3-8 мм; uhs 2-6 .мм и йЬ З-7мм выход катанки с повышенной овальностью (из-за увеличенной утяжки раскатов вырос до 13 17%, а при больших обжатиях (ДЬ2 15-18 мм; ДЬ 11 -13 мм и ДЬ 13-15 мм) эта величина составила , причем наблюдались случаи застревания рас ката в IV клети из-за переполнения калибра Во второй серии опытов при оптимальных обжатиях вертикальными валками (были

0

0

0 5

5

взяты минима;1ьные вели -ины ДЬ по результатам первой серии опытов; дЬг 9 м.м; мм, мм) увеличивали расстояние этих валков от горизонтальных через каждые 10 мм до получения ноперечного изгиба раската и застревания его по этой причине в вертикальных валках.

Удаление вертикальных валков на максимально возможное расстояние от II клети (1400 м.м при расстоянии между II и 111 клетями 1680 мм) не вызвало искривлений раската. Иск ривление раската на участке подпора и застревания полос наблюдались, начиная с Ij (расстояние от П1 клети до вертикальных валков) 1400 мм (т.е. ,21 и мм (т.е. U,21F).

Таким образом, оптимальными соотношениями следует считать: ДЬ(0,4-0,6) ДП и ,

Контрольная прокатка в тех же калибрах стана, по без приложения усилия подпора после 1 - IV клетей, дала отсортировку катанки по овальности в пределах 18% при часовой производительности 76 т. Была также проведена опытная прокатка с приложением усилия подпора после пяти (11-VI) клетей черновой группы стана. Отсортировка катанки по овальности составила 4°/о при следующих условиях: мм; ДКз 8 мм; мм, 1 1,, 1 800 мм (значения ЛН и F - см. выше); Ahj 13 мм; 15 500 мм; { Ь. - Ч1 мм; Fj 500 мм), раскат искривлялся при 5 610 мм); мм; мм (ЛНе 17,5 мм. Ре 366 мм); раскат искривлялся при Ig 440 мм), межклетевые расстояние --- 1680 мм, кантовка раската - проводка.ми скольжения. Средняя часовая производительность составила 78 т.

Производительность возросла за счет сокращения простоя стана на перенастройку.

Преимущество предлагаемого способа перед прототипом заключается в том, что для его осуществления не требуется изменять скоростные режимы валков для создания подпора, что позволяет повысить производительность прокатки, кроме того, появляется возможность прокатки профилей с площадью поперечного сечения меньшей 1200 мм 2.

Экономическая эффективность от использования предлагаемого способа складывается из повышения качества проката за счет улучшения его геометрии и увеличения производительности () в сравнении с базовым объектом.

Формула изобретения

Способ горячей прокатки мелкосортных профилей, преимущественно катанки, включающий последовательное обжатие раскатов в черновых и чистовых калибрах с подиором раскатов между черновыми калибрами, образованными горизонтальными валками, отличающийся тем, что, с целью повы- шения качества проката путем исключения утяжки, подпор организуют .посредством дополнительного обжатия по илирине раскатов неприводи1.1ми иг|чика,1Ы1ыми валками на величину, равную (1,1 0.6 ве.шчины предшествующего обжатия в горизонта.чьных валках, а длину частка подпора устанавливают не более 1,2 площади поперечного сечения раската на выходе из них.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ КАТАНКИ | 1998 |

|

RU2148443C1 |

| Вытяжной квадратный калибр | 1982 |

|

SU1026855A1 |

| Способ многониточной прокатки | 1983 |

|

SU1109203A1 |

| Проволочный стан | 1985 |

|

SU1242266A1 |

| Способ прокатки балочных профилей на непрерывном сортовом стане | 1984 |

|

SU1284617A1 |

| Система вытяжных калибров | 1988 |

|

SU1570807A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ СТАЛЬНЫХ ПОЛОС | 2009 |

|

RU2414972C1 |

| Способ прокатки | 1988 |

|

SU1614868A1 |

| Способ производства полос | 1987 |

|

SU1530276A1 |

| СПОСОБ ПРОКАТКИ КРУГЛЫХ СОРТОВЫХ ПРОФИЛЕЙ И КАТАНКИ | 1991 |

|

RU2015752C1 |

изобретение относится к прокатно.му производству, а именно к изготовлению горячекатаной круглой стали в линии непрерывных станов. Цель изобретения - повышение качества нроката путем исключения утяжки. Прокатку проводят на мелкосортном стане на круг диаметром 6,5 мм. В черновы.х ка.чибрах. образованных ()|)i 3oii- тальными валками, после второго третьего и четвертого ка. 1иб|М)в проводят обжатпе по Н1ирине раскатов в нсприводньгх вертика. н,- пых валках. Для иск.пючения noiepn устойчивости раскатов д.шна участка подпора НС должна превып1ать I, 2 площади поперечного сечения на входе в неприводные вертикальные ва.. а величина обжатия в них составляет 0,4-0.6 величины обжатия в 11рсд1пествуюп1пх горизонта льны.ч валках. Поско.льку организация подпора не требует из.менеппя скоростного режима нрокаткп по клетям черновоГ rpyrnibi за счет упразднения время па настройку стана появляется возможность повысить его производи- те.чьность, а обеснечепие устойчивости рас- ката.х позволяет прокатывать профили с н. ю- щадью поперечного сечения менее 1200 мм-. Эко1 омическая эффективность от использования предлагаемого способа складывается из улучшения его геометрии и из увеличения производительности .:ю в сравнении с ба- зовьгм объекто.м. 1 и.ч. У (Л с:

| Устройство для создания продольных усилий в непрерывнопрокатываемой полосе | 1970 |

|

SU624564A3 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Заявка ФРГ „Ne 2902788, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-07-30—Публикация

1986-08-27—Подача